ใน เครื่องจักรกลซีเอ็นซีกระบวนการกัดมีความสำคัญอย่างยิ่งต่อการปรับรูปทรงและการตกแต่งชิ้นงาน วิธีการพื้นฐานสองวิธีคือการกัดแบบธรรมดา (การกัดบน) และการกัดแบบไต่ (การกัดล่าง) การทำความเข้าใจความแตกต่าง คุณลักษณะ และหลักการเลือกเป็นสิ่งสำคัญในการเพิ่มประสิทธิภาพกระบวนการตัดเฉือน

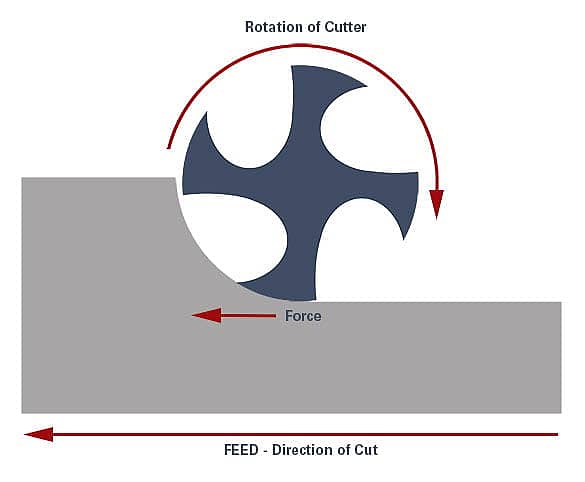

• การเคลื่อนย้ายเครื่องมือ: ในการกัดแบบทั่วไป หัวกัดจะหมุนสวนทางกับทิศทางการป้อน เมื่อฟันของเครื่องตัดสัมผัสกับวัสดุ ฟันเหล่านี้จะเริ่มต้นจากด้านล่างและเคลื่อนขึ้นด้านบน และค่อยๆ เพิ่มความหนาของเศษ

• การสร้างชิป: เศษเริ่มบางและหนาขึ้นเมื่อเครื่องตัดดำเนินไป ซึ่งอาจทำให้วัสดุดันออกจากเครื่องมือได้

• แรงตัด: แรงตัดในการกัดแบบธรรมดาจะดันชิ้นงานออกจากหัวกัด ซึ่งอาจส่งผลให้เกิดการสั่นสะเทือนและการสะท้าน ทำให้ได้ผิวสำเร็จที่เรียบเนียนได้ยากขึ้น

• การสร้างความร้อน: เนื่องจากหัวกัดเคลื่อนที่ไปกับวัสดุ คมตัดจึงเกิดความร้อนมากขึ้น ซึ่งอาจส่งผลต่ออายุการใช้งานของเครื่องมือและคุณภาพผิวสำเร็จของชิ้นงาน

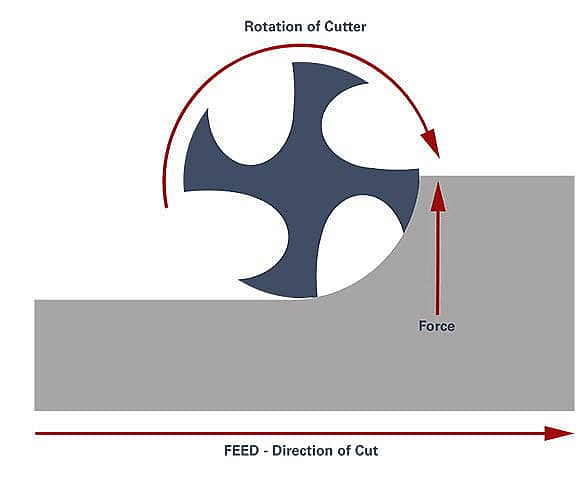

• การเคลื่อนย้ายเครื่องมือ: ในการกัดแบบไต่ คัตเตอร์จะหมุนไปในทิศทางเดียวกับการป้อน หัวกัดเริ่มต้นที่ด้านบนของวัสดุและเคลื่อนลงด้านล่าง ส่งผลให้ความหนาของเศษลดลง

• การสร้างชิป: เศษเริ่มหนาและบางลง ซึ่งช่วยให้ได้ผิวสำเร็จที่เรียบเนียนยิ่งขึ้น

• แรงตัด: แรงตัดจะดึงชิ้นงานเข้าหาเครื่องตัด ทำให้กระบวนการมีความเสถียรและลดการสั่นสะเทือน

• การสร้างความร้อน: ความร้อนน้อยลงจะเกิดขึ้นในการกัดแบบไต่เนื่องจากหัวกัดเคลื่อนที่ไปพร้อมกับวัสดุ ซึ่งสามารถช่วยรักษาความสมบูรณ์ของคมตัดและปรับปรุงอายุการใช้งานของเครื่องมือได้

• เสร็จสิ้นพื้นผิว: มักส่งผลให้พื้นผิวหยาบขึ้นเนื่องจากความหนาของเศษเพิ่มขึ้น แรงกระแทกที่จุดเริ่มต้นของการตัดอาจทำให้เกิดการโก่งตัวเล็กน้อย

• อายุการใช้งานของเครื่องมือ: เครื่องมือมีแนวโน้มที่จะสึกหรอเร็วกว่าในการกัดแบบเดิมๆ เนื่องจากมีแรงเสียดทานและความร้อนที่สูงกว่าที่คมตัด

• การกำจัดวัสดุ: สามารถกำจัดวัสดุที่รุนแรงยิ่งขึ้นได้ ทำให้เหมาะสำหรับวัสดุที่แข็งกว่า อย่างไรก็ตาม ต้องใช้ความระมัดระวังในการควบคุมแรงและหลีกเลี่ยงการสั่นสะเทือนที่มากเกินไป

• ติดตั้ง: การกัดแบบธรรมดาจะให้ผลดีมากกว่าในเครื่องจักรรุ่นเก่าที่มีระยะฟันเฟือง เนื่องจากทิศทางแรงตัดจะช่วยรักษาระยะฟันเฟืองในการควบคุม

• เสร็จสิ้นพื้นผิว: โดยทั่วไปแล้วจะได้ผิวสำเร็จที่ดีขึ้นเนื่องจากความหนาของเศษลดลงและการสั่นสะท้านลดลง

• อายุการใช้งานของเครื่องมือ: โดยทั่วไปจะช่วยยืดอายุการใช้งานของเครื่องมือเนื่องจากการที่คมตัดสัมผัสกันทีละน้อยและเกิดความร้อนน้อยลง

• การกำจัดวัสดุ: มีประสิทธิภาพสำหรับวัสดุที่นิ่มกว่าและส่งผลให้การเสียรูปและการแข็งตัวของงานน้อยลง

• ติดตั้ง: ต้องใช้เครื่องจักรที่มีฟันเฟืองน้อยที่สุดหรือไม่มีเลยเพื่อประสิทธิภาพสูงสุด การฟันเฟืองที่มากเกินไปอาจทำให้เครื่องตัดเจาะเข้าไปในวัสดุอย่างไม่อาจคาดเดาได้

การเลือกระหว่างการกัดแบบธรรมดาและการกัดแบบไต่ขึ้นอยู่กับหลายปัจจัย:

วัสดุแข็ง: การกัดแบบทั่วไปนิยมใช้กับวัสดุแข็ง เช่น สเตนเลสสตีลและไทเทเนียม เนื่องจากมีการควบคุมและความมั่นคงที่ดีกว่า

วัสดุเนื้ออ่อน: การกัดแบบ Climb มีประสิทธิภาพมากกว่าสำหรับวัสดุเนื้ออ่อน เช่น อะลูมิเนียมและพลาสติก เนื่องจากการทำงานที่นุ่มนวลกว่าและการเก็บผิวสำเร็จที่เหนือกว่า

สำหรับการใช้งานที่ต้องการผิวสำเร็จที่เหนือกว่า การกัดแบบปีนคือตัวเลือกที่ดีกว่า ความหนาของเศษที่ลดลงทีละน้อยจะช่วยลดโอกาสที่พื้นผิวจะมีความไม่สมบูรณ์

โดยทั่วไปการกัดแบบไต่ระดับจะส่งผลให้อายุการใช้งานเครื่องมือยาวนานขึ้นและต้นทุนเครื่องมือลดลงเมื่อเวลาผ่านไป เนื่องจากการสร้างความร้อนลดลงและการตัดที่นุ่มนวลขึ้น

เครื่องจักรที่มีระยะฟันเฟืองสูงเหมาะสำหรับการกัดแบบธรรมดามากกว่า แรงที่เกิดขึ้นช่วยให้การเคลื่อนไหวของเครื่องจักรมีเสถียรภาพ

เครื่องจักรที่มีความแม่นยำซึ่งมีฟันเฟืองน้อยที่สุดสามารถใช้ประโยชน์จากการกัดแบบไต่เขาได้อย่างมีประสิทธิภาพ โดยใช้ประโยชน์จากกระบวนการตัดที่นุ่มนวลและมีประสิทธิภาพมากขึ้น

หากความเสถียรและการสั่นสะเทือนที่ลดลงเป็นสิ่งสำคัญ การกัดแบบไต่จะเป็นประโยชน์ แรงดึงของแรงตัดช่วยให้ชิ้นงานและเครื่องจักรมีความมั่นคง

การดำเนินการกัดหยาบ: อาจเลือกใช้การกัดแบบธรรมดาเนื่องจากความสามารถในการขจัดวัสดุที่รุนแรงกว่า ช่วยให้สามารถควบคุมกองกำลังที่เกี่ยวข้องได้ดีขึ้น

การดำเนินการขั้นสุดท้าย: การกัดแบบ Climb เหมาะอย่างยิ่งสำหรับการได้ผิวสำเร็จคุณภาพสูง และมีประโยชน์อย่างยิ่งสำหรับการกัดขั้นสุดท้ายที่ซึ่งความแม่นยำเป็นสิ่งสำคัญ

การกัดแบบเดิมๆ จะสร้างความร้อนได้มากกว่า ซึ่งอาจเป็นปัญหาสำหรับวัสดุที่ไวต่อความร้อน การสร้างความร้อนที่ลดลงของการกัด Climb มีประโยชน์ในการรักษาคุณสมบัติของวัสดุและป้องกันการขยายตัวเนื่องจากความร้อน

การกัดแบบ Climb มีแนวโน้มที่จะผลิตเศษที่ง่ายต่อการจัดการและอพยพออกจากพื้นที่ตัด ลดความเสี่ยงในการตัดเศษและปรับปรุงคุณภาพพื้นผิวโดยรวม

การกัดแบบธรรมดาและการกัดแบบไต่มีข้อดีและข้อจำกัดเฉพาะตัว การเลือกระหว่างทั้งสองควรเป็นไปตามข้อกำหนดเฉพาะของการตัดเฉือน วัสดุของชิ้นงาน ผิวสำเร็จที่ต้องการ และสภาพของชิ้นงาน เครื่องซีเอ็นซี- เมื่อพิจารณาปัจจัยเหล่านี้อย่างรอบคอบแล้ว ช่างเครื่องจะสามารถปรับกระบวนการให้มีประสิทธิภาพ อายุการใช้งานของเครื่องมือ และคุณภาพของผลิตภัณฑ์ได้อย่างเหมาะสม

โดยสรุป การทำความเข้าใจความแตกต่างและคุณลักษณะของการกัดแบบธรรมดาและการกัดแบบไต่ช่วยให้ตัดสินใจได้ดีขึ้นในการตัดเฉือน CNC การเลือกวิธีการที่เหมาะสมอาจส่งผลกระทบอย่างมากต่อผลลัพธ์ของกระบวนการตัดเฉือน ทำให้มั่นใจได้ถึงผลลัพธ์คุณภาพสูงและการผลิตที่มีประสิทธิภาพ