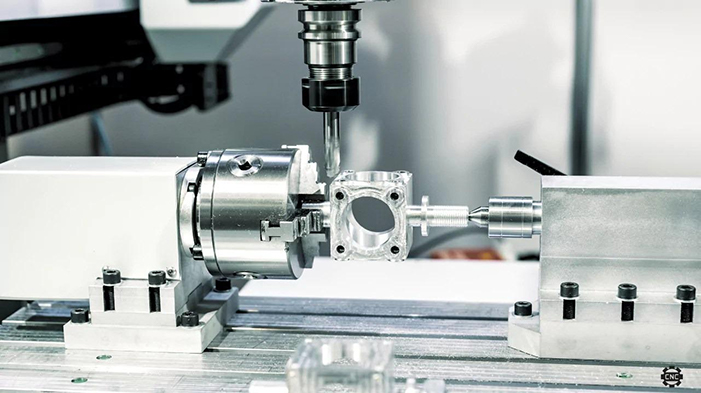

ภาคการผลิตเป็นและเคยเป็นสภาพแวดล้อมที่มีการแข่งขันสูง ซึ่งความสมดุลระหว่างความเร็ว ความแม่นยำ และต้นทุนเป็นตัวกำหนดความสำเร็จโดยตรง แม้ว่าเครื่องจักร CNC จะช่วยพัฒนาความสามารถในการผลิตชิ้นส่วนที่ซับซ้อน แต่ก็ยังมีแรงกดดันให้เพิ่มปริมาณงานอยู่เสมอ นี่เป็นความท้าทายที่โรงงานและผู้ผลิตขนาดใหญ่ต้องเผชิญทุกวัน

ผู้ผลิตทุกรายต่างตระหนักถึงความยากลำบากนี้เป็นอย่างดี ทั้งชั่วโมงการทำงานของเครื่องจักรที่แพง กำหนดเวลาส่งมอบที่กระชั้นชิด และการแข่งขันที่ดุเดือด ความแตกต่างระหว่างกำไรและขาดทุนมักขึ้นอยู่กับจำนวนวินาทีต่อชิ้นงาน การปรับปรุงเวลาการทำงานให้เหมาะสมของรอบการทำงานของเครื่องจักร CNC ได้กลายเป็นเป้าหมายสูงสุดในการเพิ่มประสิทธิภาพการผลิต

ในคู่มือการตัดเฉือนด้วยเครื่อง CNC ฉบับนี้ เราจะพิจารณาวิธีการที่ผ่านการทดสอบแล้ว ซึ่งจะช่วยให้คุณลดเวลารอบการทำงานด้วยเครื่อง CNC เพื่อปฏิวัติกระบวนการผลิตของคุณ กลยุทธ์เหล่านี้จะช่วยให้บริษัทของคุณบรรลุประสิทธิภาพการผลิตที่สูงขึ้น ลดต้นทุน เพิ่มผลกำไร และมอบผลลัพธ์ที่ดีขึ้นให้กับลูกค้า

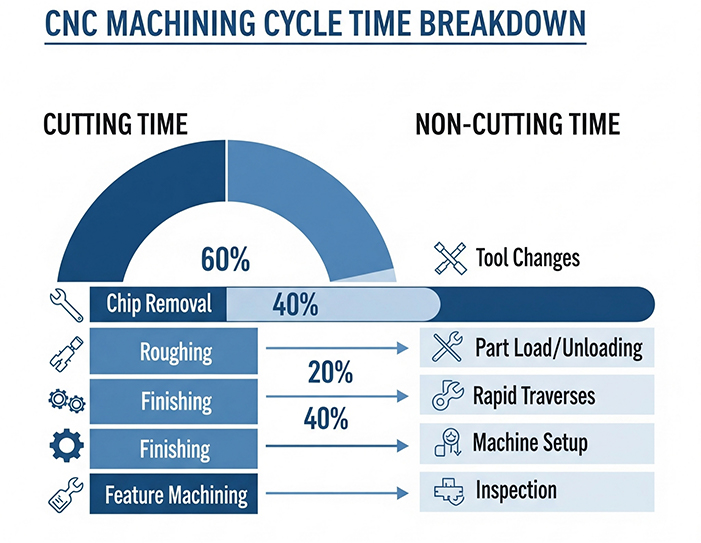

ก่อนที่จะดำเนินการตามกลยุทธ์การเพิ่มประสิทธิภาพ สิ่งสำคัญคือเราต้องทำความเข้าใจเกี่ยวกับเวลาการตัดเฉือนด้วยเครื่อง CNC เสียก่อน ผู้ปฏิบัติงานส่วนใหญ่มักเข้าใจผิดว่าเวลารอบการทำงานคือเวลาการตัดจริงที่เครื่องมือสัมผัสกับวัสดุ แต่ในความเป็นจริง เวลารอบการทำงานคือช่วงเวลาทั้งหมดตั้งแต่เริ่มต้นกระบวนการจนถึงสิ้นสุดกระบวนการทั้งหมดของชิ้นส่วนนั้น

การแยกแยะเวลาการทำงานออกเป็นสองประเภทกว้างๆ ที่มีผลต่อประสิทธิภาพ เวลาที่ไม่ได้ตัดประกอบด้วยการตั้งค่าและการติดตั้งอุปกรณ์จับยึด การเปลี่ยนเครื่องมือ การเคลื่อนที่อย่างรวดเร็ว การเคลื่อนที่ด้วยลม และการโหลดและนำชิ้นส่วนออก กิจกรรมเหล่านี้กินเวลาประมาณ 40-60 เปอร์เซ็นต์ของเวลาการทำงานทั้งหมด แต่กลับไม่ได้เพิ่มมูลค่าให้กับชิ้นงานที่เสร็จสมบูรณ์ นี่เป็นส่วนสำคัญในการปรับปรุงที่โรงงานส่วนใหญ่มองข้าม

เวลาตัด หมายถึง กระบวนการทางกลในการกำจัดวัสดุ ซึ่งรวมถึงการตัดแบบหยาบเพื่อกำจัดวัสดุจำนวนมาก การตัดแบบกึ่งสำเร็จเพื่อกำหนดขนาดที่ใกล้เคียงที่สุด และการตัดแบบสำเร็จเพื่อให้ได้คุณภาพพื้นผิวขั้นสุดท้ายและความคลาดเคลื่อน โปรดทราบว่าอัตราการกำจัดวัสดุระหว่างขั้นตอนเหล่านี้ส่งผลโดยตรงต่อผลผลิต ดังนั้น การเพิ่มประสิทธิภาพเวลาตัดจึงเป็นกระบวนการที่ซับซ้อนมาก ซึ่งต้องอาศัยความรู้ความเข้าใจอย่างลึกซึ้งเกี่ยวกับเครื่องมือ วัสดุ และพารามิเตอร์การตัดเฉือน

ความรู้เกี่ยวกับความสำคัญของทุกวินาทีจะช่วยสนับสนุนการลงทุนเพื่อลดเวลาในการผลิต การลดเวลาในการผลิตลง 10 เปอร์เซ็นต์สามารถสร้างความแตกต่างอย่างมีนัยสำคัญในการคำนวณต้นทุนต่อชิ้นส่วน โดยเฉพาะอย่างยิ่งในการผลิตปริมาณมาก เวลาในการผลิตที่เพิ่มขึ้นยังส่งผลให้อัตราการใช้เครื่องจักรดีขึ้น และผู้ผลิตจะสามารถทำงานกับเครื่องจักรที่มีอยู่ได้มากขึ้น เวลาในการผลิตล่วงหน้าเป็นปัจจัยสำคัญในการเสนอราคาแข่งขัน และโดยปกติแล้ว เวลาในการผลิตล่วงหน้าที่สั้นลงจะเป็นตัวกำหนดความแตกต่างระหว่างการชนะและการแพ้สัญญา

รากฐานของการตัดเฉือน CNC ที่มีประสิทธิภาพเริ่มต้นขึ้นนานก่อนที่เศษชิ้นแรกจะถึงพื้น กลยุทธ์การเตรียมการตัดเฉือนล่วงหน้า (Pre-Machining) เป็นตัวกำหนดขั้นตอนต่างๆ ที่จะตามมา ทำให้กลยุทธ์นี้อาจเป็นปัจจัยสำคัญที่สุดในการบรรลุเวลาการทำงานที่เหมาะสมที่สุด

การเลือกการออกแบบที่ชาญฉลาดส่งผลโดยตรงต่อประสิทธิภาพของการตัดเฉือนในรูปแบบที่วิศวกรหลายคนยังไม่เข้าใจดีนัก คุณสมบัติทั้งหมดในแบบร่างชิ้นงานล้วนส่งผลต่อเวลาการทำงาน เครื่องมือ และความซับซ้อนในการติดตั้ง ความรู้เกี่ยวกับความสัมพันธ์เหล่านี้ในขั้นตอนการออกแบบเบื้องต้นจะช่วยหลีกเลี่ยงการสิ้นเปลืองเงินไปกับความไม่มีประสิทธิภาพในขั้นตอนการผลิต

ลักษณะที่ยื่นออกมา เช่น รัศมีเล็ก ช่องลึก และลักษณะภายใน เป็นลักษณะทั่วไปที่อาจต้องใช้เครื่องมือพิเศษที่มีอัตราป้อนและความเร็วต่ำ คุณสมบัติเหล่านี้มักต้องการการเปลี่ยนเครื่องมือหลายครั้งและการตั้งโปรแกรมที่ละเอียดอ่อนเพื่อป้องกันการแตกหักของเครื่องมือ การปรับเปลี่ยนการกำหนดค่าให้ใช้รัศมีใหญ่ขึ้น ช่องที่ชันน้อยลง และรูปทรงที่ง่ายขึ้น มักทำให้สามารถใช้เครื่องมือมาตรฐานและเพิ่มอัตราการกำจัดวัสดุได้สูงขึ้นมาก

การมีขนาดรูและประเภทเกลียวที่สม่ำเสมอในทุกสายผลิตภัณฑ์ช่วยลดจำนวนเครื่องมือที่จำเป็นในการผลิตผลิตภัณฑ์ การลดความซับซ้อนนี้ไม่เพียงแต่ช่วยลดจำนวนการเปลี่ยนเครื่องมือในการตัดเฉือน ลดปริมาณสินค้าคงคลังที่จำเป็น แต่ยังช่วยให้ผู้ปฏิบัติงานมีความรู้ความเข้าใจเกี่ยวกับเครื่องมือจำนวนจำกัดมากขึ้น การประหยัดปริมาณเพียงเล็กน้อยนี้ส่งผลให้รอบเวลาการทำงานของเครื่อง CNC ในผลิตภัณฑ์ทั้งหมดลดลงอย่างมาก

การเข้าถึงฟีเจอร์ต่างๆ ก็มีความสำคัญอย่างยิ่งต่อประสิทธิภาพการตัดเฉือน การเข้าถึงเครื่องมือที่ดีในชิ้นส่วนหมายความว่าสามารถใช้พารามิเตอร์การตัดที่เข้มข้นขึ้นได้ และไม่จำเป็นต้องใช้เครื่องมือพิเศษบ่อยนัก ในกรณีที่จำเป็นต้องเข้าถึงฟีเจอร์ต่างๆ ในทิศทางมากกว่าหนึ่งทิศทาง ควรคำนึงถึงผลกระทบต่อการตั้งค่า และพิจารณาว่าสามารถออกแบบใหม่เพื่อลดการตั้งค่าได้หรือไม่

การเลือกใช้วัสดุสามารถส่งผลอย่างมากต่อพารามิเตอร์การตัดเฉือนและรอบเวลา วัสดุบางชนิดจะตัดเฉือนได้เร็วกว่าวัสดุชนิดอื่น และการเลือกเกรดที่ถูกต้องอาจสร้างความแตกต่างระหว่างงานที่ได้กำไรและขาดทุนได้ อย่างเช่น โลหะผสมแมกนีเซียมนั้นตัดเฉือนได้ง่ายเป็นพิเศษ มีความเร็วในการตัดเร็วกว่าอะลูมิเนียม 3-5 เท่า และมีผิวสำเร็จที่ยอมรับได้

เทคโนโลยีใหม่ในอุตสาหกรรมเครื่องมือได้เปลี่ยนแปลงอัตราการกำจัดวัสดุและอายุการใช้งานของเครื่องมือ คุณภาพระดับสูง เอ็นมิลล์คาร์ไบด์แบบแข็ง ด้วยสารเคลือบแบบใหม่ เช่น TiAlN และ AlCrN ทำให้สามารถทนต่อความเร็วและอัตราป้อนที่สูงกว่าเครื่องมือรุ่นเก่าได้มาก เครื่องมือเหล่านี้ให้ผลตอบแทนที่คุ้มค่ากว่าด้วยประสิทธิภาพการผลิตที่เพิ่มขึ้นและอายุการใช้งานที่ยาวนานขึ้น ส่งผลให้ต้นทุนต่อชิ้นส่วนลดลง

รูปทรงของเครื่องมือมีความเฉพาะเจาะจงตามการใช้งานและมีความแตกต่างอย่างมากในด้านประสิทธิภาพ ดอกกัดอเนกประสงค์สามารถใช้งานได้กับงานส่วนใหญ่ อย่างไรก็ตาม เครื่องมือที่ปรับแต่งให้เหมาะกับวัสดุและการใช้งานของคุณจะให้ประสิทธิภาพที่ดีกว่าเสมอ มุมเกลียวสามารถปรับได้เพื่อลดการสั่นไหว ร่องคายเศษได้รับการปรับแต่งเพื่อให้การคายเศษมีประสิทธิภาพสูงสุด และมีการใช้สารเคลือบพิเศษเพื่อต้านทานการสึกหรอในวัสดุบางชนิด

สิ่งสำคัญคือต้องเข้าใจว่าการเลือกเครื่องมือเกี่ยวข้องกับพารามิเตอร์การตัดเฉือนอย่างไรเพื่อปรับให้เหมาะสม เครื่องมือที่เหมาะสมจะช่วยให้คุณตัดเฉือนพารามิเตอร์ที่กัดกร่อนได้อย่างปลอดภัย ในขณะที่เครื่องมือที่กัดกร่อนนั้นต้องการการตัดเฉือนอย่างระมัดระวังเพื่อหลีกเลี่ยงการแตกหัก การเปลี่ยนแปลงนี้สามารถเพิ่มเวลาการทำงานในงานที่มีความต้องการสูงเป็นสองเท่าหรือสามเท่าได้อย่างง่ายดาย

ซอฟต์แวร์ CAM รุ่นปัจจุบันมีมากกว่าแค่การสร้าง G-code ตามรูปทรงของชิ้นส่วน ระบบ CAM ระดับไฮเอนด์มีระบบปรับแต่งขั้นสูงที่ช่วยประหยัดเวลาได้มากในรอบการทำงานด้วยการสร้างเส้นทางเครื่องมือ (Toolpath) ที่ชาญฉลาด ระบบเหล่านี้จะตรวจสอบรูปทรงของชิ้นส่วนและกำหนดลำดับการตัดเฉือนที่มีประสิทธิภาพสูงโดยอัตโนมัติ ซึ่งจะช่วยลดจำนวนครั้งในการเปลี่ยนเครื่องมือและเวลาในการตัดด้วยลมให้น้อยที่สุด

ความสามารถในการเพิ่มประสิทธิภาพเส้นทางเครื่องมือ เช่น การตัดเฉือนแบบพักอัตโนมัติ ช่วยให้มั่นใจได้ว่าเครื่องมือแต่ละชิ้นจะสามารถกำจัดวัสดุที่สามารถกำจัดได้อย่างมีประสิทธิภาพเท่านั้น วิธีนี้ช่วยให้มั่นใจได้ว่าเครื่องมือขนาดเล็กจะไม่ถูกใช้เพื่อกำจัดวัสดุจำนวนมาก และเครื่องมือขนาดใหญ่จะถูกใช้เพื่อทำงานส่วนใหญ่ให้เสร็จภายในระยะเวลาที่สั้นที่สุด ผลที่ตามมาคือระยะเวลาการทำงานที่สั้นลงมากและอายุการใช้งานของเครื่องมือที่ยาวนานขึ้น

ด้วยความสามารถในการจำลองสถานการณ์ โปรแกรมเมอร์สามารถตรวจจับและขจัดความไม่มีประสิทธิภาพก่อนถึงหน้างานจริง ด้วยระบบตัดเฉือนเสมือนจริง ปัญหาต่างๆ เช่น การเคลื่อนไหวที่รวดเร็วเกินไป การเปลี่ยนเครื่องมือที่ไม่จำเป็น และการชนกันที่อาจเกิดขึ้น ซึ่งอาจนำไปสู่ความล่าช้าในการผลิต การลงทุนในการจำลองสถานการณ์เบื้องต้นนี้จะได้รับผลตอบแทนเป็นการลดเวลาในการตั้งค่าและลดจำนวนครั้งของเหตุการณ์ที่ไม่คาดคิด

การจำลองขั้นสูงยังช่วยให้สามารถปรับพารามิเตอร์การตัดให้เหมาะสมที่สุดสำหรับการใช้งานเฉพาะด้าน ซอฟต์แวร์ CAM สามารถให้ความเร็วและอัตราป้อนที่เหมาะสมที่สุดโดยการจำลองแรงตัดและอุณหภูมิในโลกแห่งความเป็นจริงที่เกี่ยวข้อง วิธีการทางวิทยาศาสตร์นี้มีประสิทธิภาพเหนือกว่าวิธีการลองผิดลองถูกเสมอในการเลือกพารามิเตอร์

เมื่อชิ้นส่วนถึงเครื่องมือกลแล้ว เทคนิคการปรับปรุงประสิทธิภาพในกระบวนการจะกำหนดว่าวัสดุจะถูกกำจัดออกอย่างมีประสิทธิภาพและชิ้นส่วนจะเสร็จสมบูรณ์ได้มากน้อยเพียงใด กลยุทธ์เหล่านี้มุ่งเน้นไปที่การเพิ่มผลผลิตสูงสุดของการตัดจริง พร้อมกับการรักษามาตรฐานคุณภาพ

การตัดเฉือนความเร็วสูงเป็นการเปลี่ยนแปลงแนวคิดจากวิธีการตัดเฉือนหนัก แทนที่จะตัดชิ้นงานหนาๆ ด้วยความเร็วต่ำ HSM จะตัดชิ้นงานตื้นๆ ด้วยรอบต่อนาทีสูงเพื่อให้ได้อัตราการกำจัดวัสดุสูง วิธีนี้มีประสิทธิภาพอย่างยิ่งกับวัสดุที่แข็งกว่าและชิ้นส่วนที่มีผนังบาง ซึ่งการตัดเฉือนหนักๆ มักจะทำให้เกิดการสั่นสะเทือนหรือบิดเบี้ยว

ข้อดีของ HSM ไม่ได้จำกัดอยู่แค่ความเร็วในการตัดที่เพิ่มขึ้นเท่านั้น แรงตัดที่เบาจะทำให้เครื่องมือสึกหรอน้อยลง ส่งผลให้ผิวสำเร็จและอายุการใช้งานของเครื่องมือดีขึ้น แรงตัดที่ลดลงยังช่วยให้สามารถตัดเฉือนผนังที่บางลงและชิ้นงานที่ละเอียดขึ้นได้ ซึ่งวิธีการทั่วไปไม่สามารถทำได้ ในการใช้งานส่วนใหญ่ HSM สามารถขจัดขั้นตอนการตกแต่งขั้นที่สองได้

การตัดเฉือนประสิทธิภาพสูงเป็นแนวทางใหม่ เนื่องจากเพิ่มประสิทธิภาพการกำจัดวัสดุสูงสุดด้วยการวางแผนเส้นทางเครื่องมืออัจฉริยะ ไม่ใช่แค่ความเร็วสูงเท่านั้น วิธีการเคลียร์แบบปรับได้และการกัดแบบโทรคอยด์ช่วยให้การจับยึดเครื่องมือและปริมาณเศษคงที่ ซึ่งช่วยให้เครื่องมือทำงานได้อย่างเต็มประสิทธิภาพตลอดกระบวนการ

การกัดแบบทรอยด์ (Trochoidal Milling) ถือเป็นเรื่องที่ควรกล่าวถึง เนื่องจากสามารถลดเวลารอบการทำงานในการกัดหยาบได้ แทนที่จะใช้วิธีกัดร่องหรือกัดแบบเดิม เส้นทางกัดแบบทรอยด์ที่ใช้การแทรกสอดแบบวงกลมจะให้แรงกัดที่เหมาะสมและการตัดวัสดุที่มีประสิทธิภาพ เทคนิคนี้มีศักยภาพในการปรับปรุงอัตราการกำจัดวัสดุได้สูงถึง 300-500% เมื่อเทียบกับวิธีการกัดหยาบแบบมาตรฐาน

ภาระเศษโลหะสูงที่คงอยู่ในกระบวนการ HEM ยังช่วยยืดอายุการใช้งานของเครื่องมืออีกด้วย การตัดเฉือนแบบเดิมมักจะทำให้เครื่องมือต้องรับภาระที่แตกต่างกันและทำให้เกิดการสึกหรอเร็วขึ้น แต่ HEM ช่วยให้มั่นใจได้ว่าเครื่องมือจะทำงานในจุดที่เหมาะสมที่สุดตลอดเวลา ความน่าเชื่อถือนี้ช่วยให้สามารถตั้งโปรแกรมได้อย่างมีประสิทธิภาพมากขึ้นและทำงานโดยไม่ต้องมีคนควบคุม

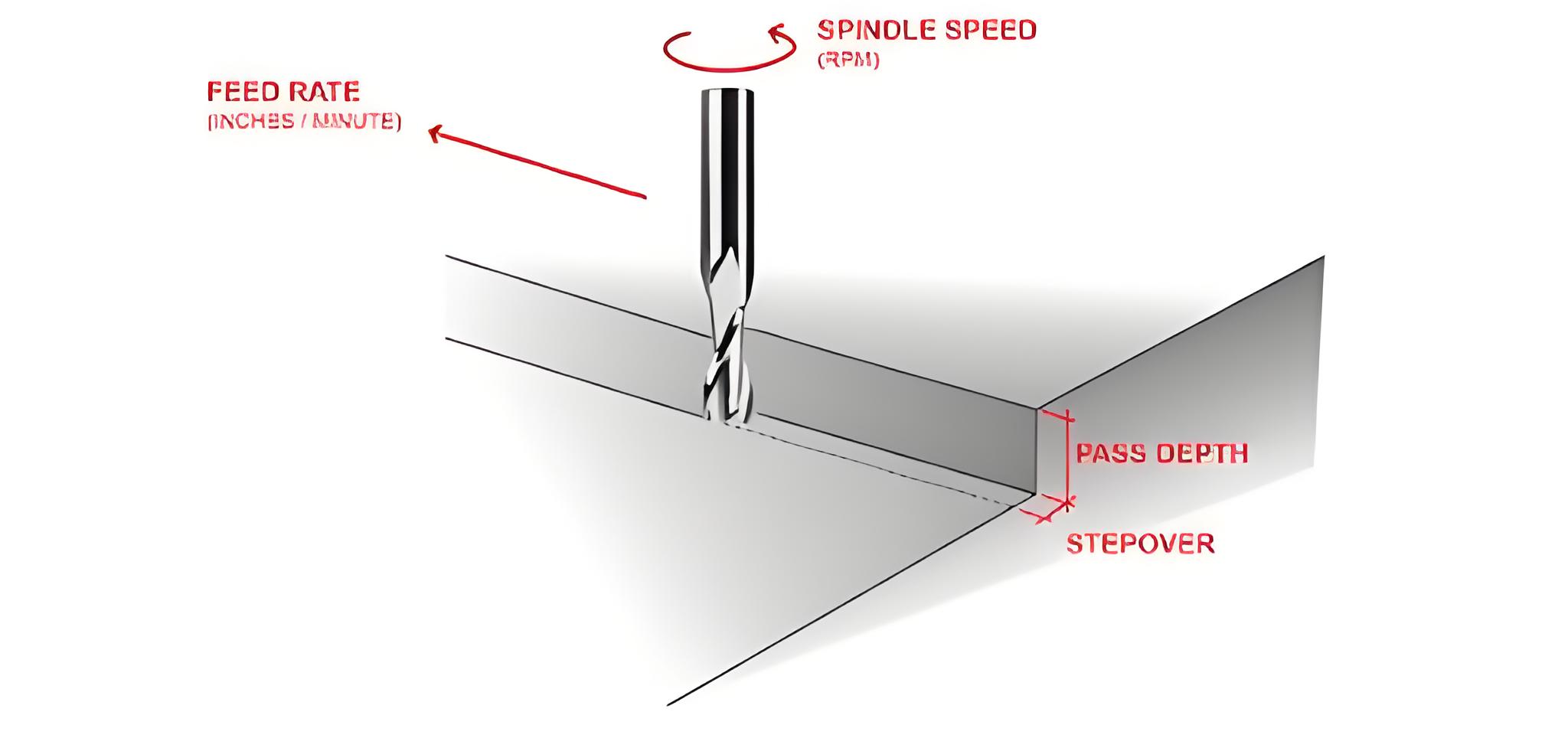

การหาพารามิเตอร์การตัดที่เหมาะสมนั้นไม่ใช่แค่การใส่ตัวเลขลงในสูตรมาตรฐานของความเร็วและอัตราป้อนของแกนหมุน แม้ว่าการคำนวณดังกล่าวจะเป็นจุดเริ่มต้นที่ดี แต่การปรับให้เหมาะสมที่สุดต้องคำนึงถึงความแข็งแกร่งของเครื่องจักร อายุการใช้งานของเครื่องมือ คุณสมบัติของวัสดุ และความต้องการของการใช้งานเฉพาะด้าน

ความแข็งแกร่งของเครื่องจักรเป็นปัจจัยสำคัญอย่างยิ่งในการเลือกพารามิเตอร์ เนื่องจากอุปกรณ์ที่มีความแข็งแกร่งกว่าสามารถทนต่อสภาวะการตัดที่รุนแรงกว่ามาก เมื่อชิ้นส่วนเดียวกันอยู่ในอุปกรณ์จับยึดที่แข็งแรงบนเครื่องจักรที่มีน้ำหนักมาก พารามิเตอร์เหล่านี้อาจทำให้เกิดการสั่นและผิวสำเร็จที่ไม่ดีในอุปกรณ์ที่มีความแข็งแกร่งน้อยกว่า ความรู้เกี่ยวกับอุปกรณ์จะช่วยให้คุณเข้าใจว่าอุปกรณ์ของคุณสามารถรองรับการทำงานได้มากเพียงใด

การพิจารณาอายุการใช้งานของเครื่องมือมักทำให้เกิดการถ่วงดุลระหว่างเวลาการทำงานและต้นทุนของเครื่องมือ การใช้งานเครื่องมือขณะทำงานเต็มกำลังจะทำให้เวลาการทำงานลดลง แต่จะทำให้เครื่องมือมีอายุการใช้งานสั้นลง ความสมดุลที่ดีที่สุดจะขึ้นอยู่กับสถานการณ์เฉพาะของคุณ การผลิตจำนวนมากอาจคุ้มค่ากับอายุการใช้งานของเครื่องมือที่สั้นลงเนื่องจากเวลาการทำงานที่เร็วกว่า ในขณะที่งานในโรงงานอาจต้องการอายุการใช้งานของเครื่องมือที่ยาวนานขึ้นเพื่อไม่ให้รบกวนการทำงาน

ข้อมูลจากเครื่องคำนวณซอฟต์แวร์และข้อมูลผู้ผลิตเครื่องมือเป็นจุดเริ่มต้นที่ดีในการเลือกพารามิเตอร์ แต่ประสิทธิภาพที่ดีที่สุดจะเกิดขึ้นได้จากการปรับแต่งให้ตรงกับผลลัพธ์จริง เครื่องมือตรวจสอบพื้นผิว ความแม่นยำของมิติ และการสึกหรอของเครื่องมือมีประโยชน์ในการกำหนดพารามิเตอร์ที่ดีที่สุดที่จะใช้ในแต่ละกรณี กลยุทธ์แบบวนซ้ำนี้ให้ผลลัพธ์ที่เหนือกว่าการใช้ค่าจากคู่มือเสมอ

ระบบตรวจสอบเครื่องมือแบบใหม่สามารถเปลี่ยนแปลงพารามิเตอร์โดยอัตโนมัติตามสภาวะการตัดแบบเรียลไทม์ ระบบเหล่านี้จะตรวจสอบการเปลี่ยนแปลงของแรงตัด การสั่นสะเทือน และอุณหภูมิ เพื่อปรับพารามิเตอร์อย่างต่อเนื่องเพื่อปรับให้เหมาะสมที่สุด การปรับให้เหมาะสมแบบไดนามิกนี้สามารถเพิ่มทั้งเวลาการทำงานและอายุการใช้งานของเครื่องมือ

ความสามารถของการตัดเฉือนหลายแกนในการลดการตั้งค่าและผลิตรูปทรงที่ซับซ้อนในขั้นตอนเดียวสามารถลดเวลาการทำงานได้อย่างมาก เครื่องจักร 5 แกน อาจสามารถดำเนินการชิ้นส่วนได้ในการตั้งค่าเดียว ซึ่งอาจต้องใช้การตั้งค่าหลายรายการบนเครื่องจักร 3 แกน ซึ่งทั้งหมดนี้ช่วยประหยัดเวลาในการถ่ายโอนและข้อผิดพลาดในการตั้งค่า และสามารถปรับปรุงความแม่นยำได้

ปัจจัยสำคัญที่สุดในการเพิ่มประโยชน์สูงสุดจากการทำงานแบบหลายแกนคือการเขียนโปรแกรมเพื่อใช้ประโยชน์จากความสามารถของเครื่องจักร โปรแกรมพื้นฐาน 3 แกนบนเครื่องจักร 5 แกนไม่ได้ใช้ประโยชน์จากความสามารถของเครื่องจักร การตัดเฉือน 5 แกนที่เหมาะสมสามารถเข้าถึงคุณลักษณะต่างๆ ได้ในมุมที่ดีที่สุด เครื่องมือที่สั้นลงเพื่อลดการโก่งตัว และมีเส้นทางที่ชัดเจนในการกำจัดเศษระหว่างการตัดเฉือนที่ซับซ้อน

นวัตกรรมด้านอุปกรณ์จับยึด (FIXTURE) ช่วยลดเวลาในการติดตั้งและการเข้าถึงชิ้นส่วนด้วยเครื่องมือตัดได้อย่างมาก อุปกรณ์จับยึด: มีระบบจับยึดแบบแยกส่วนที่ช่วยให้เปลี่ยนชิ้นส่วนตระกูลต่างๆ ได้ง่าย และอุปกรณ์จับยึดแบบ Tombstone ที่สามารถกลึงชิ้นส่วนได้หลายชิ้นพร้อมกัน แผ่นยึดแบบเปลี่ยนเร็วช่วยลดเวลาในการติดตั้งงานซ้ำๆ ลงเหลือเพียงไม่กี่นาที

การออกแบบอุปกรณ์จับยึดต้องสามารถให้ความปลอดภัยในการจับยึดและการเข้าถึงเครื่องมือ อุปกรณ์จับยึดที่สำคัญที่สุดคืออุปกรณ์ยึดจับที่ยึดจับชิ้นส่วนได้อย่างมั่นคงและมั่นใจได้ถึงการเข้าถึงเครื่องมือตัดสูงสุด ซึ่งอาจรวมถึงการออกแบบอุปกรณ์จับยึดแบบพิเศษเพื่อรองรับปริมาณการผลิตจำนวนมาก หรือการใช้ชิ้นส่วนแบบแยกส่วนอย่างสร้างสรรค์เพื่อรองรับปริมาณการผลิตที่น้อย อุปกรณ์จับยึดที่ดีกว่ามักจะให้ผลตอบแทนภายในระยะเวลาอันสั้นในรูปแบบของรอบการทำงานที่สั้นลงและปัญหาด้านคุณภาพที่น้อยลง

ระบบอัตโนมัติถือเป็นวิวัฒนาการขั้นสูงสุดในการลดเวลาในการผลิต ช่วยให้การผลิตเป็นไปอย่างราบรื่นและลดขั้นตอนการทำงานด้วยมือจำนวนมากที่ทำให้การผลิตช้าลง แม้ว่าทุกขั้นตอนการทำงานอาจไม่สามารถพิสูจน์ได้ว่าเป็นระบบอัตโนมัติเต็มรูปแบบ แต่การเลือกใช้ระบบอัตโนมัติเฉพาะจุดในกระบวนการสำคัญๆ จะช่วยปรับปรุงกระบวนการต่างๆ ได้อย่างมีประสิทธิภาพ

การโหลดและขนถ่ายชิ้นส่วนด้วยหุ่นยนต์ยังช่วยลดเวลาที่ผู้ปฏิบัติงานต้องทำงานซ้ำซาก ขณะเดียวกันก็ช่วยให้สามารถทำงานอย่างต่อเนื่องได้ในช่วงพักและช่วงเปลี่ยนกะ หุ่นยนต์สมัยใหม่สามารถทำงานกับชิ้นส่วนที่มีน้ำหนักหลายร้อยปอนด์ได้อย่างแม่นยำ ซึ่งบางครั้งอาจดีกว่าการโหลดด้วยมือ นอกจากนี้ คุณภาพของชิ้นส่วนยังดีขึ้นจากความสม่ำเสมอของการโหลดด้วยหุ่นยนต์ เนื่องจากทำให้มั่นใจได้ว่ามีการใช้แรงยึดที่เท่ากันและตำแหน่งที่ตรงกัน

การจัดการชิ้นส่วนอัตโนมัติมีประโยชน์มากยิ่งขึ้นในการผลิตปริมาณมาก ซึ่งการโหลด/การขนถ่ายชิ้นส่วนกินเวลาส่วนใหญ่ของรอบการผลิตทั้งหมด หุ่นยนต์มักจะสามารถโหลดชิ้นส่วนถัดไปได้ในขณะที่เครื่องจักรกำลังดำเนินการกับชิ้นส่วนก่อนหน้า ช่วยลดเวลาในการโหลดจากรอบการผลิตได้อย่างมีประสิทธิภาพ การประมวลผลแบบขนานเช่นนี้สามารถประหยัดเวลาโดยรวมของรอบการผลิตได้ถึง 20-30 เปอร์เซ็นต์ในการใช้งานส่วนใหญ่

ระบบหุ่นยนต์ ระบบลบคม และระบบตรวจสอบอัตโนมัติ ช่วยรับประกันมาตรฐานคุณภาพโดยไม่จำเป็นต้องป้อนข้อมูลด้วยมือ ระบบเหล่านี้มีความสามารถในการประมวลผลชิ้นส่วนได้ทันทีหลังจากผ่านจุดตัดเฉือน และเครื่องจักรสามารถทำงานกับชิ้นส่วนถัดไปได้ อีกทั้งยังใช้ประโยชน์จากปริมาณงานโดยรวม การตรวจสอบอัตโนมัติยังให้ข้อมูลคุณภาพที่สอดคล้องกัน ซึ่งสามารถนำมาใช้เพื่อเพิ่มประสิทธิภาพกระบวนการทั้งหมดได้

ไม่ควรมองข้ามปัญหาของการผสานรวมระบบ อย่างไรก็ตาม ระบบอัตโนมัติรุ่นใหม่ใช้งานง่ายกว่ารุ่นก่อนหน้ามาก ระบบส่วนใหญ่มีซอฟต์แวร์จำลองสถานการณ์ที่อนุญาตให้เขียนโปรแกรมและแก้ไขจุดบกพร่องแบบออฟไลน์ ซึ่งช่วยลดการรบกวนการผลิตเมื่อนำระบบไปใช้งานจริง

กิจกรรมที่ไม่สร้างมูลค่าเพิ่มซึ่งต้องใช้เวลาและไม่ได้ปรับปรุงชิ้นส่วนให้ดีขึ้น สามารถขจัดได้ด้วยหลักการผลิตแบบลีนที่นำมาใช้กับกระบวนการตัดเฉือน การปรับเปลี่ยนเล็กๆ น้อยๆ เช่น การจัดระเบียบเครื่องมืออย่างมีประสิทธิภาพ การลดวัสดุที่ใช้ในการเตรียมและกระบวนการจัดการ และการกำจัดการเคลื่อนไหวที่ไม่จำเป็น ล้วนส่งผลอย่างมากต่อเวลาการทำงานในรอบการผลิต

การจัดระเบียบเครื่องมืออาจดูเหมือนเป็นปัญหาเล็กน้อย แต่ผู้ปฏิบัติงานที่เสียเวลาในการหาเครื่องมือหรือเดินไปที่ตู้เก็บเครื่องมือ ย่อมเพิ่มเวลาที่ไม่เกิดประโยชน์ให้กับทุกขั้นตอน การจัดวางเครื่องมือให้เป็นระเบียบ ณ จุดใช้งาน รวมถึงการสร้างแผงบังตาหรือการจัดการภาพอื่นๆ จะช่วยให้ทุกอย่างอยู่ในระยะที่เอื้อมถึงและลดการสูญเสียการเคลื่อนไหว

การรวบรวมข้อมูลและกิจกรรมการปรับปรุงอย่างต่อเนื่องจะช่วยให้สามารถระบุจุดติดขัดและโอกาสที่อาจมองไม่เห็นในการปฏิบัติงานประจำวัน การติดตามเวลาการทำงาน อายุการใช้งานเครื่องมือ และตัวชี้วัดคุณภาพ จะช่วยให้เห็นแนวโน้มที่จะช่วยให้กระบวนการปรับปรุงสามารถกำหนดทิศทางได้ แนวทางปฏิบัติด้านวิธีการปรับปรุงประสิทธิภาพนี้ให้ประโยชน์ในระยะยาว

กิจกรรมไคเซ็นของแต่ละกระบวนการสามารถสร้างผลลัพธ์ที่น่าประทับใจได้ภายในระยะเวลาอันสั้น ธรรมเนียมปฏิบัติที่รวมผู้ปฏิบัติงาน โปรแกรมเมอร์ และวิศวกรเข้าด้วยกันเพื่อตรวจสอบและปรับปรุงการปฏิบัติงานบางอย่าง มักจะนำมาซึ่งโอกาสที่บุคคลแต่ละคนไม่สามารถตรวจพบได้ การปรับปรุงที่ปฏิบัติได้จริงและยั่งยืนก็เกิดขึ้นได้จากแนวทางการทำงานร่วมกัน

คู่มือนี้ครอบคลุมแนวทางแบบองค์รวมในการลดเวลารอบการทำงานของเครื่องจักร CNC ซึ่งไม่ใช่แค่เพียงการทำให้เครื่องจักรทำงานได้เร็วขึ้นเท่านั้น การปรับปรุงประสิทธิภาพที่แท้จริงเริ่มต้นด้วยการออกแบบอย่างชาญฉลาดและการเลือกวัสดุ ต่อเนื่องด้วยการเขียนโปรแกรมขั้นสูงและกลยุทธ์การตัด และจบลงด้วยกระบวนการอัตโนมัติและการปรับปรุงอย่างต่อเนื่อง

ความสำเร็จในการลดเวลาการทำงานต้องอาศัยการปรับปรุงอย่างเป็นระบบ ไม่ใช่การเปลี่ยนแปลงแบบสุ่ม ผู้ผลิตที่ดีที่สุดจะใช้วิธีการปรับปรุงประสิทธิภาพอย่างเป็นระบบ วัดผล และต่อยอดความสำเร็จ วิธีการที่มีวินัยเช่นนี้ได้ผลดีกว่าการพยายามทำทุกอย่างพร้อมกัน

ระยะเวลารอบการผลิตที่ลดลงส่งผลมากกว่าแค่การลดต้นทุนในทันที การผลิตที่รวดเร็วขึ้นหมายถึงการบริการลูกค้าที่ดีขึ้นด้วยระยะเวลานำที่สั้นลง กระแสเงินสดที่เร็วขึ้นจากการหมุนเวียนสินค้าคงคลัง และศักยภาพในการเติบโตที่มากขึ้นโดยไม่ต้องลงทุนอุปกรณ์เพิ่มเติม ประโยชน์เหล่านี้จะเพิ่มขึ้นเรื่อยๆ เมื่อเวลาผ่านไป เพื่อสร้างข้อได้เปรียบในการแข่งขันที่ยั่งยืน

สำหรับผู้ผลิตที่ต้องการเพิ่มประสิทธิภาพการตัดเฉือนความแม่นยำสูง Yangsen CNC Machine Tools ขอนำเสนอโซลูชัน CNC ที่ออกแบบมาเพื่อประสิทธิภาพการผลิตและความแม่นยำสูงสุด เครื่องจักรของเรามีเทคโนโลยีล่าสุดที่ช่วยลดเวลาการทำงานให้สั้นลง แต่ยังคงรักษาความแม่นยำและความน่าเชื่อถือไว้ได้ ติดต่อเราวันนี้เพื่อดูว่าระบบ CNC ของเราจะช่วยพลิกโฉมการผลิตของคุณ และมอบความได้เปรียบทางการแข่งขันที่ธุรกิจของคุณต้องการเพื่อความสำเร็จในโลกการผลิตยุคปัจจุบันได้อย่างไร