เทคโนโลยีการบำรุงรักษาซีเอ็นซี (การควบคุมเชิงตัวเลขด้วยคอมพิวเตอร์) ไม่เพียงแต่เป็นพื้นฐานเพื่อให้มั่นใจว่าการทำงานปกติเท่านั้น แต่ยังมีบทบาทอย่างมากในการส่งเสริมการพัฒนาและปรับปรุงเทคโนโลยีซีเอ็นซี ดังนั้นจึงกลายเป็นหัวข้อเฉพาะในปัจจุบัน

เครื่องจักร CNC ใด ๆ เป็นอุปกรณ์ควบคุมกระบวนการซึ่งต้องการให้ทำงานได้อย่างถูกต้องในทุกช่วงเวลาของการควบคุมแบบเรียลไทม์ ความล้มเหลวและความล้มเหลวของชิ้นส่วนใด ๆ จะทำให้เครื่องจักรหยุด ส่งผลให้การผลิตหยุดชะงักและเครื่องจักรเสีย

ดังนั้นจึงมีความจำเป็นอย่างยิ่งที่จะต้องบำรุงรักษาเชิงป้องกันอุปกรณ์ด้วยหลักการที่ซับซ้อนและโครงสร้างที่แม่นยำ เช่น ระบบควบคุมเชิงตัวเลข โดยเฉพาะอย่างยิ่งสำหรับเครื่องจักร CNC นำเข้าซึ่งส่วนใหญ่มีราคาหลายแสนถึงหลายหมื่นล้านดอลลาร์ ในหลายอุตสาหกรรม อุปกรณ์นี้เป็นงานหลัก

ต้องทำภารกิจต่อไปนี้ทุกวัน โดยคิดเป็นชั่วโมงการใช้งานปกติ:

1. ตรวจสอบแรงดันและระดับน้ำมันหล่อลื่น เติมถ้าจำเป็น รับประกันการหล่อลื่นเครื่อง

2. ตรวจสอบระดับน้ำหล่อเย็น หากยังไม่เพียงพอ โปรดเติมน้ำหล่อเย็นให้ทันเวลา ใช้เครื่องวัดการหักเหของแสงหล่อเย็นเพื่อให้แน่ใจว่าอัตราส่วนของน้ำหล่อเย็นและน้ำมันยังคงอยู่

3. ทำความสะอาดถาดทิ้งน้ำหล่อเย็น ตรวจสอบระดับน้ำมันของ pneumatic triple piece ซึ่งสูงประมาณ 2/3 ของความสูงของท่อน้ำมันทั้งหมด ไอน้ำในถังกรองน้ำมันสามชั้นแบบนิวเมติกส์จะถูกระบายออกจากสวิตช์เดรนทุกวัน

4. ตรวจสอบความชื้นในอากาศอัด ระบายความชื้นหากตรวจพบ

5. ตรวจสอบแรงดันลมด้วยมาตรวัดแรงดันลม ตรวจสอบแรงดันอากาศ คลายปุ่มปรับ และปรับแรงดันตามหลักการของการเพิ่มแรงดันมือขวาและการบีบอัดมือซ้าย โดยทั่วไปจะตั้งค่าเป็น 5~7KG/CM2 สวิตช์ความดันมักจะตั้งไว้ที่ 5KG/CM2 เมื่อความดันต่ำกว่า 5KG/CM2 สัญญาณเตือนจะปรากฏขึ้น และระบบจะแสดงข้อความ 'ความกดอากาศต่ำ' เตือน. หลังจากแรงดันเพิ่มขึ้น ข้อความแจ้งเตือนจะหายไป

6. เช็ดเครื่องทั้งหมดด้วยผ้าสะอาด ขจัดรอยตัดและคราบน้ำมันบนโต๊ะทำงาน ภายในเครื่องมือกล และบนแผงป้องกันยืดไสลด์สามแกน

7. ตรวจสอบเอาต์พุตของตัวปรับแรงดันไฟฟ้า ตรวจสอบให้แน่ใจว่าเป็นไปตามข้อกำหนดที่จำเป็น

8. ตรวจสอบอุณหภูมิแผงทำความเย็น

9. สังเกตเสียง การกระแทก หรือความผิดปกติอื่นใดในการทำงานของเครื่องจักร

10. ระวังสัญญาณความร้อนสูงเกินไประหว่างการทำงานของเครื่อง

11. ตรวจสอบว่าลมที่เป่าในช่องเทเปอร์ด้านในของแกนหมุนเป็นปกติหรือไม่ เช็ดรูเทเปอร์ด้านในของแกนหมุนด้วยผ้าฝ้ายสะอาด แล้วฉีดน้ำมันเบา ๆ

12. ทำความสะอาดแขนกลและเครื่องมือของแม็กกาซีนเครื่องมือ โดยเฉพาะก้ามของเครื่องมือ

13. ทำความสะอาดลิมิตสวิตช์และบล็อกกันกระแทก

14. ตรวจสอบว่าสัญญาณไฟและไฟเตือนผิดปกติทั้งหมดเป็นปกติหรือไม่

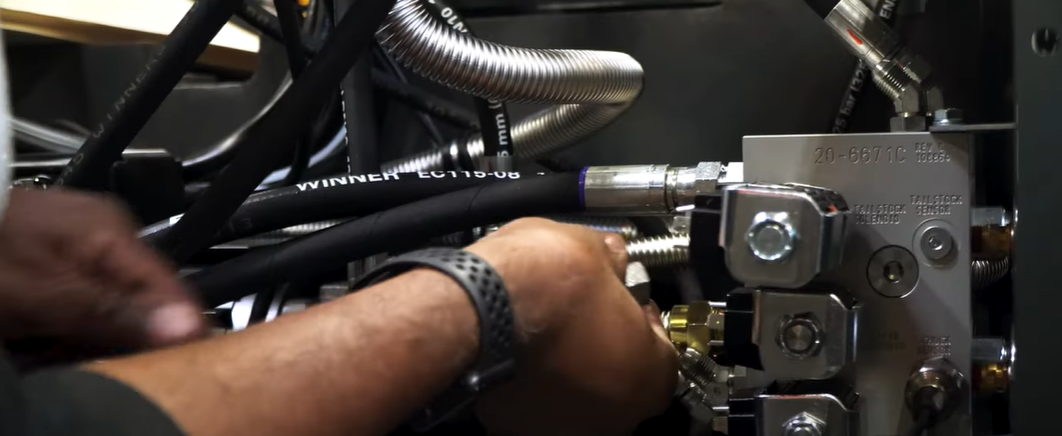

15. ตรวจสอบว่ามีการรั่วไหลในท่อหน่วยแรงดันน้ำมันหรือไม่

16. ควรทำความสะอาดเครื่องมือเครื่องจักรหลังจากเสร็จสิ้นการทำงานประจำวัน

17. รักษาสภาพแวดล้อมรอบเครื่องให้สะอาดและเป็นระเบียบเรียบร้อย

งานบำรุงรักษาต่อไปนี้ต้องทำเป็นประจำทุกสัปดาห์:

1. ทำความสะอาดร้านเครื่องจักรโดยเฉพาะบริเวณโดยรอบเครื่อง

2. ตรวจสอบการรั่วไหลของสารหล่อลื่น น้ำมัน หรือสารหล่อเย็น

3. ตรวจสอบและให้แน่ใจว่าพัดลมระบายความร้อนทั้งหมดทำงานอย่างถูกต้อง ซึ่งรวมถึงพัดลมมอเตอร์แกนหมุน พัดลมระบบระบายความร้อน พัดลมมอเตอร์ไฮดรอลิก และแรงดันไฮดรอลิก ทำความสะอาดหน้าจอตัวกรองอากาศของตัวแลกเปลี่ยนความร้อน หน้าจอตัวกรองของหน่วยทำความเย็น และปั๊มน้ำมันหล่อลื่น

4. ทำการตรวจสอบส่วนประกอบของเครื่องจักรด้วยสายตา ทาจาระบีหรือสารหล่อลื่นที่เหมาะสมกับชิ้นส่วนที่ดูเหมือนแห้ง

5. ตรวจสอบว่าหัวเครื่องมือถูกยึดอย่างแน่นหนาในตัวเปลี่ยนเครื่องมือและสะอาดหรือไม่

6. หล่อลื่นร่องตัววี ลูกสูบ ฝาสไลเดอร์ ส้อมแยก กุญแจ และสปริงของตัวเปลี่ยนเครื่องมือ

7. ตรวจสอบว่าอุปกรณ์ไฟฟ้าทั้งหมด เช่น สวิตช์และไฟทำงานเป็นปกติหรือไม่

8. ตรวจสอบว่าจุดกำเนิดเชิงกลสามแกนชดเชยหรือไม่

9. ตรวจสอบว่าแขนเปลี่ยนเครื่องมือของนิตยสารเครื่องมือหรือนิตยสารเครื่องมือหมุนได้อย่างราบรื่นหรือไม่

10.หากมีออยล์คูลเลอร์ให้ตรวจสอบออยล์คูลเลอร์ ถ้าต่ำกว่าขีดบอกขนาด ให้เติมออยล์คูลเลอร์ให้ทันเวลา

11. ตรวจสอบอุณหภูมิที่ตั้งไว้ของออยล์คูลเลอร์ แนะนำให้ตั้งไว้ระหว่าง 26-28 องศา

การตรวจสอบการบำรุงรักษาที่ควรทำทุกเดือนมีดังนี้:

1. ทำความสะอาดตัวเก็บเศษใกล้กับถังน้ำหล่อเย็น

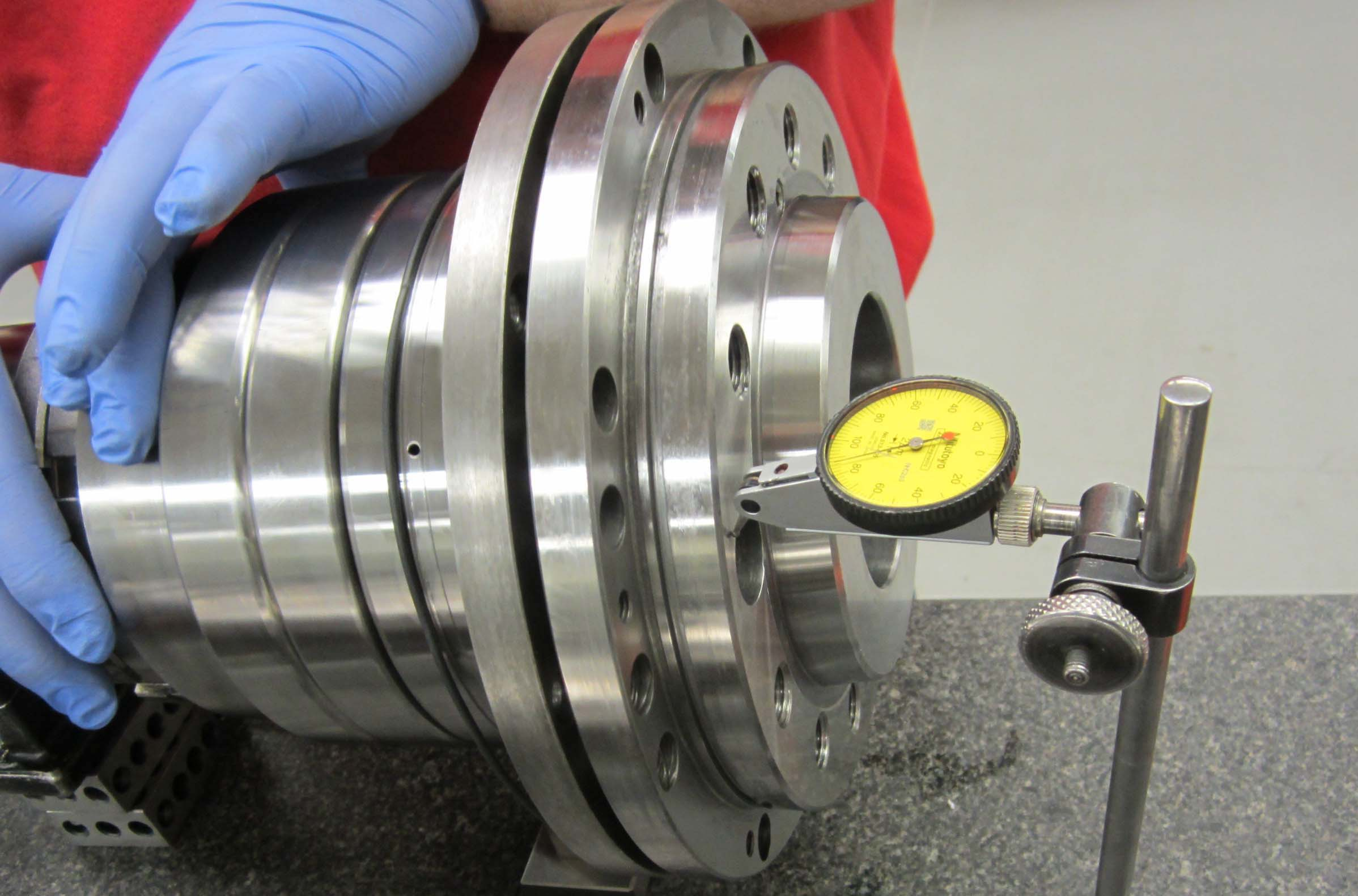

2. ตรวจสอบ ถอด และปรับขากรรไกร หัวจับ และฟิกซ์เจอร์

3. ทำความสะอาดหรือเปลี่ยนไส้กรองอากาศตามต้องการ

4. ตรวจสอบสภาพของหัวเครื่องมือและเปลี่ยนหากจำเป็น

5. ตรวจสอบ หล่อลื่น ขัน และปรับโซ่และสายพานลำเลียงในเครื่องจักร

6. ทำความสะอาดต่างๆพัดลมของเครื่องเพื่อป้องกันการสะสมของฝุ่น

7. ตรวจสอบบันทึกของน้ำมันหล่อลื่นและสารหล่อเย็น ตรวจสอบการบริโภคที่ผิดปกติ

8. ทำความสะอาดตะแกรงหม้อน้ำจากฝุ่นและเศษต่างๆ

9. ตรวจสอบการหล่อลื่นของแทร็กสามแกน X, Y และ Z และพื้นผิวแทร็กต้องได้รับการหล่อลื่นอย่างดี

10. ตรวจสอบและทำความสะอาดลิมิตสวิตช์และปุ่มกระแทก

11. ตรวจสอบว่าน้ำมันในถ้วยน้ำมันของกระบอกมีดเพียงพอหรือไม่ หากไม่เพียงพอโปรดเพิ่มให้ทันเวลา

12. ตรวจสอบว่าป้ายและป้ายเตือนบนเครื่องอ่านได้ชัดเจน

การตรวจสอบการบำรุงรักษาเครื่อง CNC ที่ต้องทำทุกครึ่งปี:

1. ถอดชิ้นส่วนตัวป้องกันชิปสามแกน ทำความสะอาดข้อต่อท่อน้ำมันสามแกน บอลลีดสกรู และลิมิตสวิตช์สามแกน และตรวจสอบว่าเป็นปกติหรือไม่ ตรวจสอบว่าผลของใบปัดน้ำฝนแบบรางแข็งของแต่ละแกนดีหรือไม่

2. ตรวจสอบว่าเซอร์โวมอเตอร์และหัวของแต่ละแกนทำงานเป็นปกติหรือไม่ และมีเสียงผิดปกติหรือไม่

3. เปลี่ยนน้ำมันของถังไฮดรอลิกและน้ำมันของกลไกการชะลอตัวของนิตยสารเครื่องมือ

4. ทดสอบระยะห่างของแต่ละแกน และปรับค่าชดเชยหากจำเป็น

5. ทำความสะอาดฝุ่นในกล่องไฟฟ้า (ตรวจสอบให้แน่ใจว่าได้ปิดเครื่องมือเครื่องจักรแล้ว)

6. ตรวจสอบอย่างละเอียดว่าหน้าสัมผัส ขั้วต่อ ซ็อกเก็ต และสวิตช์ทั้งหมดเป็นปกติหรือไม่

7. ตรวจสอบและปรับระดับกลไก

การตรวจสอบการบำรุงรักษาเครื่อง CNC ที่ต้องทำเป็นประจำทุกปี:

1. ตรวจสอบว่าปุ่มทั้งหมดมีความละเอียดอ่อนและปกติหรือไม่

2. ทำความสะอาดถังน้ำตัดและเปลี่ยนน้ำมันตัด

3. ตรวจสอบความถูกต้องในแนวตั้งของแต่ละแกนและตัดสินใจว่าจำเป็นต้องปรับหรือไม่

4. ถอดถังกระบอกน้ำหล่อเย็นเพื่อตรวจสอบ

5. ทำความสะอาดกระบอกน้ำหล่อเย็นเพื่อหาสิ่งสกปรก ตรวจสอบการเจริญเติบโตของแบคทีเรียหรือเชื้อรา และทำความสะอาดถัง

6. ถ่ายน้ำมันหล่อลื่นที่ใช้แล้ว ทำความสะอาดตัวเรือนน้ำมันหล่อลื่น และเติมใหม่

7. ตรวจสอบการมีสิ่งปนเปื้อนในน้ำมันลม เปลี่ยนหากจำเป็น

8. เปลี่ยนไส้กรองน้ำมันเครื่องทั้งหมด

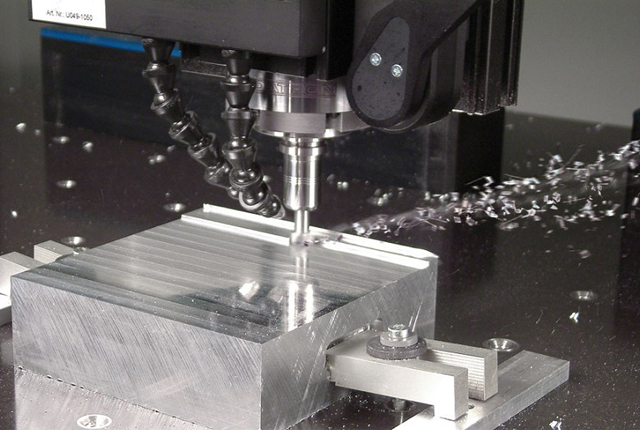

9. เรียกใช้การจำลองซอฟต์แวร์เพื่อตรวจสอบการจัดตำแหน่งและการเยื้องของเครื่องมือ

10. ใช้ซอฟต์แวร์เพื่อกลับแกนของหัวเครื่องมืออย่างรวดเร็วเพื่อตรวจสอบฟันเฟือง หากหัวเครื่องมือได้รับผลกระทบฟันเฟือง จำเป็นต้องมีการบำรุงรักษาเพิ่มเติม

1. หลังจากสตาร์ทเครื่องต้องอุ่นเครื่องประมาณ 10 นาทีก่อนดำเนินการ เครื่องที่ไม่ได้ใช้งานเป็นเวลานานควรยืดเวลาการอุ่นเครื่อง

2. ตรวจสอบว่าวงจรน้ำมันเรียบหรือไม่

3. วางโต๊ะและอานตรงกลางเครื่องก่อนปิดเครื่อง (เลื่อนระยะสามแกนไปตรงกลางระยะเคลื่อนที่ของแต่ละแกน)

4. รักษาเครื่องมือเครื่องจักรให้แห้งและสะอาด

หมายเหตุ: การบำรุงรักษาและซ่อมแซมอุปกรณ์ควรดำเนินการโดยวิศวกรมืออาชีพ

1. ระบบป้องกันสายดินควรมีความต่อเนื่องที่ดีเพื่อความปลอดภัยส่วนบุคคล

2. ตรวจสอบส่วนประกอบที่สำคัญเป็นประจำ เช่น เซอร์กิตเบรกเกอร์ คอนแทคเตอร์ และเครื่องดับเพลิงอาร์คแบบเฟสเดียวหรือสามเฟส หากสายไฟหลวมหรือเสียงดังเกินไป ให้ค้นหาสาเหตุและกำจัดอันตรายที่ซ่อนอยู่

3. ตรวจสอบให้แน่ใจว่าพัดลมระบายความร้อนในตู้ไฟฟ้าทำงานตามปกติ มิฉะนั้น อาจทำให้ส่วนประกอบที่สำคัญเสียหายได้

4. ฟิวส์ขาดและสวิตช์แอร์สะดุดบ่อยครั้ง ควรหาสาเหตุและกำจัดให้ทันเวลา

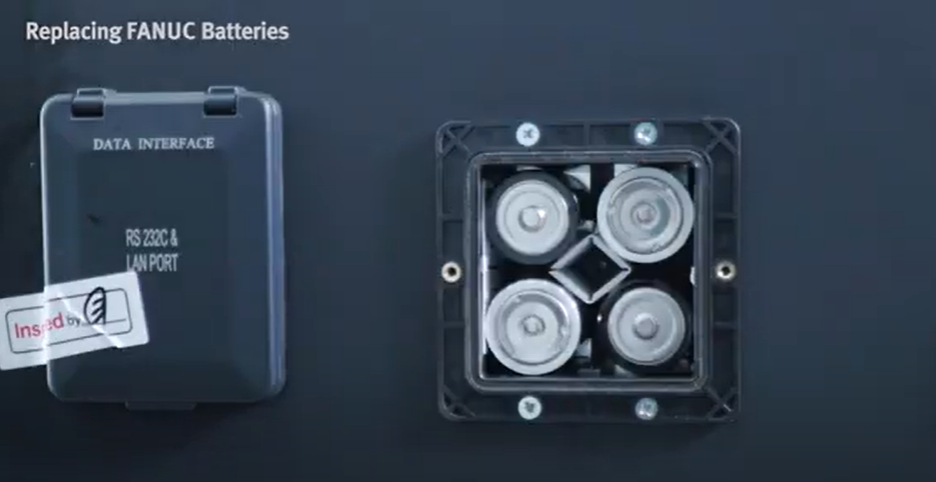

5. การเปลี่ยนแบตเตอรี่ไดรฟ์เซอร์โว

ข้อมูลระบบควบคุมสัมบูรณ์จะได้รับการดูแลโดยแบตเตอรี่เซอร์โวไดร์ฟ เมื่อแรงดันแบตเตอรี่ต่ำเกินไป (คำเตือน 9F) จะต้องเปลี่ยนแบตเตอรี่ไดรฟ์ โปรดสั่งซื้อชุดแบตเตอรี่ประเภทเดียวกันโดยเร็วที่สุด และเปิดไดรฟ์ค้างไว้ โปรดเปิดเครื่องไดรฟ์ 30 นาทีก่อนเปลี่ยนแบตเตอรี่ และเปลี่ยนแบตเตอรี่ให้เสร็จภายใน 1 ชั่วโมง

1. ยืนยันว่าแหล่งจ่ายไฟอินพุตถูกตัดออกและปิดแหล่งจ่ายไฟของชุดไดรฟ์ที่เปลี่ยนแล้ว

2. ดึงปลั๊กแบตเตอรี่ที่ต่อกับช่องเสียบแบตเตอรี่ของชุดขับเคลื่อนออก

3. กดที่ด้านข้างของแบตเตอรี่ด้วยปลายนิ้วของคุณ ดันแบตเตอรี่ในแนวนอน แล้วนำออก

4. ต่อปลั๊กของแบตเตอรี่ใหม่เข้ากับช่องเสียบแบตเตอรี่ของชุดขับเคลื่อน

5. ติดตั้งแบตเตอรี่บนชุดขับเคลื่อน

การบำรุงรักษานอกสถานที่คือการวินิจฉัยความล้มเหลวของเครื่องมือเครื่องจักร CNC (ส่วนใหญ่เป็นชิ้นส่วน CNC) ค้นหาตำแหน่งข้อบกพร่อง และแทนที่ด้วยชิ้นส่วนอะไหล่ปกติที่สอดคล้องกัน เพื่อให้เครื่องมือเครื่องจักรสามารถกลับมาทำงานตามปกติได้

กุญแจสำคัญของกระบวนการนี้คือการวินิจฉัย นั่นคือ การตรวจจับระบบหรือวงจรต่อพ่วง พิจารณาว่ามีความผิดปกติหรือไม่ และชี้ตำแหน่งที่แน่นอนของความผิดปกติสำหรับข้อบกพร่องที่ตั้ง. ตั้งแต่การวางตำแหน่งของตัวเครื่องทั้งหมดไปจนถึงแผงแพทช์ ในบางกรณี แม้กระทั่งส่วนประกอบต่างๆ นี่คือส่วนหลักของงานบำรุงรักษาทั้งหมด

โดยปกติแล้ว เมื่อข้อมูลค่อนข้างสมบูรณ์ ข้อบกพร่องสามารถตัดสินผ่านการวิเคราะห์ข้อมูล หรือใช้วิธีสัญญาณอินเทอร์เฟซเพื่อตัดสินชิ้นส่วนที่อาจล้มเหลวตามปรากฏการณ์ความผิดปกติ จากนั้นตรวจสอบชิ้นส่วนทีละชิ้นตาม ลักษณะเฉพาะของความผิดและส่วนนี้และวินิจฉัยชี้ขาดในเบื้องต้น

ในการใช้งานจริง อาจใช้วิธีเดียวเพื่อค้นหาและกำจัดข้อบกพร่อง และบางครั้งอาจต้องใช้หลายวิธี ระดับของความเชี่ยวชาญในวิธีการต่างๆ ในการตัดสินจุดบกพร่องส่วนใหญ่ขึ้นอยู่กับความลึกของความเชี่ยวชาญในหลักการและโครงสร้างของอุปกรณ์ที่ผิดพลาด

เมื่อระบบควบคุมเชิงตัวเลขล้มเหลว สัญญาณความผิดปกติและข้อมูลที่เกี่ยวข้องจะแสดงบนหน้าจอแสดงผลหรือแผงการทำงานโดยทั่วไป โดยปกติแล้ว คู่มือการใช้งานหรือคู่มือการปรับแต่งของระบบจะมีรายละเอียดหมายเลขสัญญาณเตือน เนื้อหาสัญญาณเตือน และวิธีการดำเนินการ

เนื่องจากการตั้งค่าการเตือนของระบบเป็นแบบเดี่ยว สมบูรณ์ เข้มงวด และชัดเจน เจ้าหน้าที่ซ่อมบำรุงสามารถจัดการได้ด้วยตนเองตามข้อมูลและวิธีการดำเนินการที่ให้หลังจากการเตือนแต่ละครั้ง

ตามลักษณะทางไฟฟ้าของเครื่องมือกล ผู้ผลิตเครื่องมือกลใช้โปรแกรม PLC เพื่อแสดงข้อผิดพลาดหรือข้อมูลการทำงานที่สามารถสะท้อนถึงการควบคุมทางไฟฟ้าของอินเทอร์เฟซเครื่องมือกลด้วยสัญญาณเฉพาะ และแสดงผ่านจอแสดงผล และสามารถดูเพิ่มเติม คำอธิบายการเตือนโดยละเอียดผ่านปุ่มเฉพาะ สัญญาณเตือนประเภทนี้สามารถจัดการได้ตามคู่มือการแก้ไขปัญหาที่โรงงานเครื่องมือกลให้มา หรือสามารถใช้แผงควบคุมการทำงานหรือโปรแกรมเมอร์เพื่อค้นหาสถานะสัญญาณที่สอดคล้องกันตามแผนผังวงจรและโปรแกรม PLC และค้นหาจุดบกพร่องสำหรับ การประมวลผลตามความสัมพันธ์ทางตรรกะ

การแก้ไขปัญหาที่ไม่มีสัญญาณเตือนหรือไม่มีสัญญาณเตือน เมื่อ PLC ของระบบไม่สามารถทำงาน ระบบหยุดทำงาน หรือระบบไม่มีสัญญาณเตือนแต่ทำงานผิดปกติ จำเป็นต้องวิเคราะห์และตัดสินใจจากข้อมูลสถานะของระบบก่อนและหลัง ความล้มเหลวและใช้พื้นฐานทางทฤษฎีที่เชี่ยวชาญ การตัดสินที่ถูกต้อง วิธีการวินิจฉัยข้อผิดพลาดและการแก้ไขปัญหามีคำอธิบายด้านล่าง

1. การตรวจด้วยสายตา

ตรวจสอบบอร์ดที่ชำรุดด้วยสายตา ตรวจสอบอย่างละเอียดว่ามีฟิวส์ขาด ส่วนประกอบไหม้เกรียม มีควันหรือแตกร้าวหรือไม่ และมีสิ่งแปลกปลอมในวงจรเปิดหรือไม่ ด้วยวิธีนี้ จึงสามารถตัดสินได้ว่ามีกระแสไฟเกิน แรงดันไฟเกิน ไฟฟ้าลัดวงจร และปัญหาอื่นๆ ในบอร์ดหรือไม่

2. สัมผัส

สัมผัสและเขย่าส่วนประกอบด้วยมือของคุณ โดยเฉพาะความต้านทานและความจุ ไม่ว่าอุปกรณ์เซมิคอนดักเตอร์จะมีความรู้สึกหลวมหรือไม่ เพื่อตรวจหาปัญหาของการบัดกรี

3. การเพิ่มพลัง

ขั้นแรก ให้ใช้มัลติมิเตอร์เพื่อตรวจสอบว่ามีวงจรเปิดระหว่างแหล่งจ่ายไฟต่างๆ หรือไม่

หากไม่มี คุณสามารถเชื่อมต่อกับแหล่งจ่ายไฟที่เกี่ยวข้องได้ ตรวจสอบด้วยสายตาว่ามีควัน การจุดระเบิด ฯลฯ หรือไม่ และสัมผัสส่วนประกอบเพื่อหาความร้อนที่ผิดปกติ

ความล้มเหลวและทำให้ขอบเขตการบำรุงรักษาแคบลง

ตัวอย่างเช่น: เมื่อแก้ไขปัญหาโรงงานในฮาร์บิน ระบบ CNC และ PLC ของเครื่องมือกลทำงานตามปกติ แต่ไม่สามารถเริ่มระบบไฮดรอลิกของเครื่องมือกลได้ ใช้โปรแกรมเมอร์เพื่อตรวจสอบว่าโปรแกรม PLC ทำงานตามปกติและสถานะสัญญาณที่ต้องการตรงตามเงื่อนไขการเริ่มต้น

ระหว่างการตรวจสอบเพิ่มเติม พบว่าสถานะสัญญาณ PLC ไม่สอดคล้องกับเครื่องหมายบนแบบและอุปกรณ์ เครื่องหยุดและดึงแผงวงจรออกมาตรวจสอบ พบว่าที่อยู่ของบอร์ดเอาต์พุตทั้งสองของ PLC นั้นผิด และตำแหน่งของอีกสองบอร์ดนั้นผิด หลังจากเปลี่ยนแล้ว เครื่องยังเดินได้ตามปกติ

สำหรับตัวควบคุมแบบตั้งโปรแกรมได้ SIMATIC S5 ที่ใช้โดยเครื่องมือกลที่มีข้อผิดพลาดนี้ ตราบใดที่ที่อยู่ถูกต้อง ไม่ว่าจะจัดตำแหน่งของแผงวงจรอย่างไร ระบบก็สามารถทำงานได้ตามปกติ ส่วนประกอบผู้บริหารที่เกี่ยวข้องและแหล่งสัญญาณจะต้องสอดคล้องกันอย่างถูกต้อง

ข้อผิดพลาดที่สอดคล้องกันจะทำให้การทำงานผิดพลาดและแม้แต่ทำลายเครื่องมือกล นอกจากนี้ ตามปรากฏการณ์ความล้มเหลวที่ผู้ใช้ให้ไว้ เมื่อรวมกับการสังเกตในสถานที่จริงของผู้ใช้เอง และการใช้หลักการทำงานของระบบ การตัดสินที่ถูกต้องสามารถทำได้อย่างรวดเร็ว

4. วิธีการตรวจสอบพารามิเตอร์ของระบบ

ในปัจจุบัน ฟังก์ชันการวินิจฉัยตนเองของระบบปฏิบัติการของเครื่องมือกล CNC นั้นแข็งแกร่งขึ้นเรื่อย ๆ และสามารถวินิจฉัยข้อผิดพลาดส่วนใหญ่ของเครื่องมือกล CNC ได้ เมื่อเครื่องมือเครื่องจักร CNC ล้มเหลว บางครั้งข้อมูลการเตือนจะปรากฏขึ้นบนจอแสดงผล และบางครั้งอาจมีอุปกรณ์เตือนบนอุปกรณ์ CNC อุปกรณ์ PLC และอุปกรณ์ขับเคลื่อน เช่น ไฟสัญญาณเตือนจะกะพริบ เสียงกริ่ง และอื่นๆ

ในเวลานี้ ขั้นแรก ให้ตรวจสอบคู่มือการบำรุงรักษาและตรวจสอบการตั้งค่าพารามิเตอร์ที่เกี่ยวข้อง การสูญเสียและการตั้งค่าพารามิเตอร์ระบบไม่ถูกต้องจะทำให้ประสิทธิภาพของเครื่องมือกลเปลี่ยนแปลงหรือล้มเหลว

ตัวอย่างเช่น ในการตัดเฉือนอัตโนมัติของระบบ FANUC ที่วางเครื่องมือกลจะหยุดเคลื่อนที่และหน้าจอจะแสดงสัญญาณเตือน 500 และ 501 ตรวจสอบพารามิเตอร์ด้วยตนเองเพื่อดูว่าพารามิเตอร์ที่เกี่ยวข้องถูกจัดเก็บขีด จำกัด จังหวะบวกและลบ ขณะนี้สามารถเปลี่ยนเครื่องมือกลเป็นแบบเขย่าด้วยมือได้ เมื่อตัวจับยึดเครื่องมือมาถึงระยะการเคลื่อนตัวที่ถูกต้องและแก้ไขพารามิเตอร์แล้ว สัญญาณเตือนจะถูกลบออก

5. วิธีรีเซ็ตเครื่อง

ในกระบวนการของการประมวลผล เนื่องจากการเตือนระบบที่เกิดจากข้อผิดพลาดที่เกิดขึ้นทันที ข้อผิดพลาดสามารถแก้ไขได้โดยการรีเซ็ตฮาร์ดแวร์หรือการเปิดและปิดระบบตามลำดับ ระบบจะต้องเริ่มต้นและล้างข้อมูล ก่อนทำการล้าง คุณควรใส่ใจกับการคัดลอกและบันทึกข้อมูลสำคัญ หากไม่สามารถกำจัดข้อผิดพลาดได้หลังจากเริ่มต้น ให้ดำเนินการวิเคราะห์ฮาร์ดแวร์

6. วิธีการวินิจฉัยการวัด

การวัดเป็นวิธีพื้นฐานในการวินิจฉัยความล้มเหลวของอุปกรณ์ เราสามารถใช้เครื่องมือต่างๆ เช่น มัลติมิเตอร์ ออสซิลโลสโคป และเครื่องทดสอบลอจิกเพื่อวัดวงจรอิเล็กทรอนิกส์

ตัวอย่างเช่น เมื่อกำหนดลำดับเฟสของแหล่งจ่ายไฟสามเฟสของระบบควบคุมเชิงตัวเลข สามารถใช้ตารางลำดับเฟสสำหรับการวัดได้ นั่นคือ สายไฟสามเฟสเชื่อมต่อกับตารางลำดับเฟส เมื่อลำดับเฟสถูกต้อง ตารางลำดับเฟสจะหมุนตามเข็มนาฬิกา และในทางกลับกัน นอกจากนี้ยังสามารถวัดได้ด้วยออสซิลโลสโคปแบบสองช่องสัญญาณ หากลำดับเฟสถูกต้อง รูปคลื่นของแต่ละสองเฟสจะอยู่นอกเฟส 120°

ตามแผนผังวงจรระบบและแผนภาพวงจรเครื่องมือกล แรงดันไฟฟ้า แหล่งจ่ายไฟ สัญญาณพัลส์ ฯลฯ ของส่วนที่ผิดพลาดจะถูกวัดเพื่อระบุความผิดปกติ ตัวอย่างเช่น แรงดันไฟฟ้าขาเข้าของแหล่งจ่ายไฟเกินขีดจำกัด ทำให้การตรวจสอบแหล่งจ่ายไฟต้องใช้โวลต์มิเตอร์เพื่อวัดแรงดันไฟฟ้าของเครือข่ายหรือใช้เครื่องทดสอบแรงดันไฟฟ้าเพื่อตรวจสอบแบบเรียลไทม์เพื่อขจัดเหตุผลอื่นๆ

หากลูปควบคุมตำแหน่งล้มเหลว สามารถใช้ออสซิลโลสโคปเพื่อตรวจสอบสถานะสัญญาณของลูปการวัด หรือสามารถใช้ออสซิลโลสโคปเพื่อสังเกตว่าสัญญาณเอาต์พุตขาดเฟสหรือไม่ และมีการรบกวนหรือไม่

ตัวอย่างเช่น เมื่อโรงงานในเซี่ยงไฮ้กำลังแก้ไขปัญหา สัญญาณเตือนของระบบ และฮาร์ดแวร์ของลูปตำแหน่งเกิดข้อผิดพลาด

ออสซิลโลสโคปใช้ตรวจสอบพบว่ามีสัญญาณรบกวน เราใช้วิธีต่อคาปาซิเตอร์ในวงจรเพื่อกรองให้ระบบทำงานได้ปกติ