ในขอบเขตของการตัดเฉือน ซึ่งความแม่นยำและประสิทธิภาพเป็นสิ่งสำคัญที่สุด การเลือกระหว่างเทคนิคต่างๆ อาจส่งผลกระทบอย่างมากต่อผลลัพธ์ของกระบวนการ การตัดสินใจที่สำคัญอย่างหนึ่งนั้นเกี่ยวข้องกับการเลือกเทคนิคการกัด Climb Milling และ Convention Milling เป็นคู่แข่งหลักสองรายในเวทีนี้ ขณะที่เราเจาะลึกเทคนิคเหล่านี้ เราจะเปิดเผยความซับซ้อนที่ควบคุมการดำเนินงาน ทำความเข้าใจข้อดีและข้อเสีย สำรวจปัจจัยที่มีอิทธิพลต่อการเลือก และวิเคราะห์การเปรียบเทียบประสิทธิภาพในโลกแห่งความเป็นจริง

โดยแก่นแท้ของการกัดคือกระบวนการกำจัดวัสดุที่เกี่ยวข้องกับการกำจัดวัสดุที่ไม่ต้องการออกจากชิ้นงานเพื่อให้ได้รูปทรงและขนาดที่ต้องการหรือตามที่ต้องการ เทคนิคที่เลือกมาเพื่อจุดประสงค์นี้มีบทบาทสำคัญในการกำหนดผลลัพธ์สุดท้าย เทคนิคการกัดสามารถแบ่งกว้างๆ ได้เป็นสองประเภท: การกัดแบบไต่และการกัดแบบธรรมดา เทคนิคเหล่านี้มีลักษณะเฉพาะด้วยกลยุทธ์การตัดที่แตกต่างกันและแรงลัพธ์ที่เกิดขึ้นกับชิ้นงาน

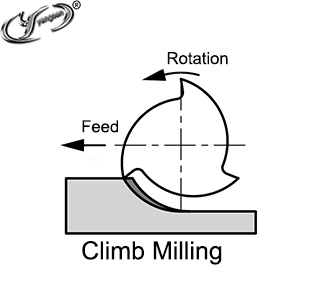

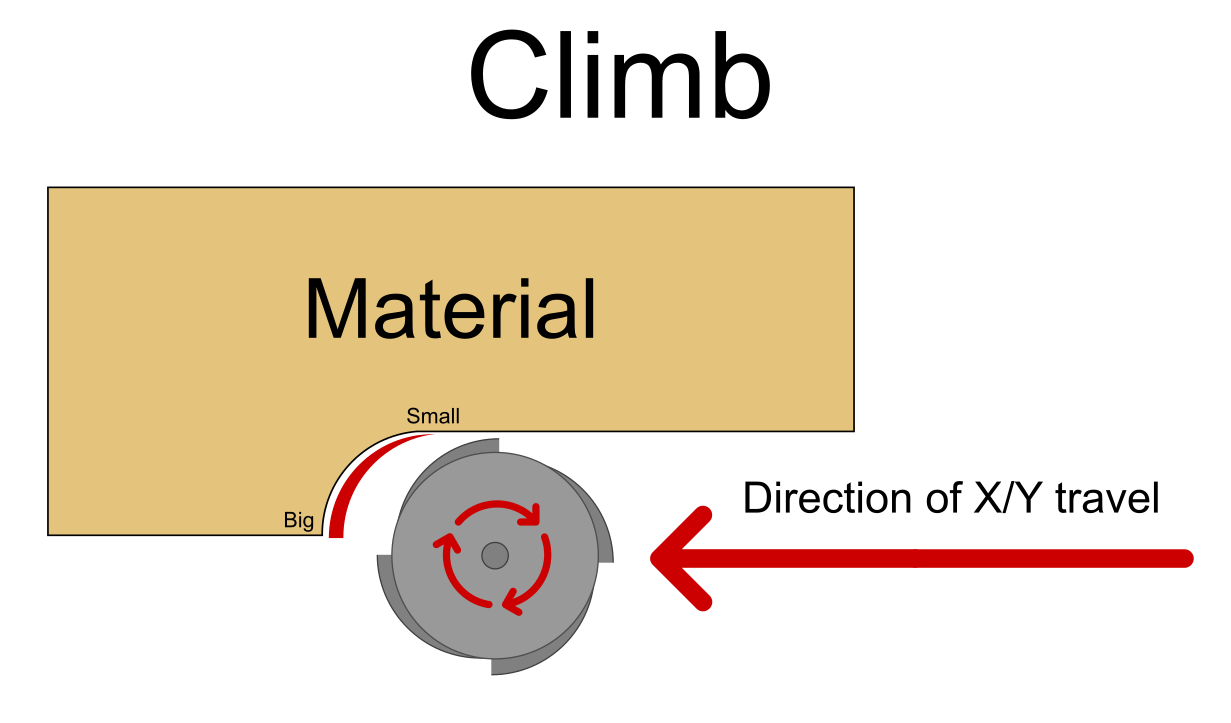

การกัดแบบปีนหรือที่เรียกว่า "การกัดขึ้น" หรือ "การกัดทิศทางตรงกันข้าม" เกี่ยวข้องกับการหมุนเครื่องมือตัดกับทิศทางการเคลื่อนที่ของชิ้นงาน ในเทคนิคนี้ หัวกัดจะจับวัสดุที่จุดที่หนาที่สุด และค่อยๆ ลดความลึกของการตัดลงในขณะที่ดำเนินไป กลไกนี้คล้ายกับการดำเนินการ "ปีน" โดยที่เครื่องมือจะเคลื่อนเข้าสู่วัสดุโดยขัดกับการเคลื่อนที่

ในการกัดแบบไต่ระดับ แรงตัดจะดันชิ้นงานเข้าไปในอุปกรณ์จับยึดหรือแบบตั้งโต๊ะ ซึ่งช่วยลดการโก่งตัวของเครื่องมือและการสะท้าน ส่งผลให้ความเครียดต่อเครื่องมือลดลง และยืดอายุการใช้งาน เมื่อแรงตัดพุ่งเข้าสู่ชิ้นงาน การสึกหรอและการแตกหักของเครื่องมือจะลดลงอย่างมาก ส่งผลให้เปลี่ยนเครื่องมือน้อยลงและเพิ่มความคุ้มทุน

การตัดที่นุ่มนวลยิ่งขึ้นของการกัดแบบ Climb จะสร้างเศษที่ละเอียดยิ่งขึ้น และลดแนวโน้มที่จะเกิดการก่อตัวของคมตัด ส่งผลให้ผิวสำเร็จของชิ้นงานที่ได้รับการปรับปรุงดีขึ้น อุตสาหกรรมที่ต้องการคุณภาพผิวงานที่โดดเด่น เช่น การบินและอวกาศและการผลิตทางการแพทย์ พบว่าการกัดแบบไต่มีข้อได้เปรียบเป็นพิเศษ

การควบคุมการตัดของการกัดแบบไต่ช่วยลดการสะท้านและการสั่นสะเทือน เพิ่มความแม่นยำในการตัดเฉือนและคุณภาพชิ้นงานโดยรวม ในการใช้งานที่มีความแม่นยำสูงซึ่งความคลาดเคลื่อนมีจำกัดและความแม่นยำของขนาดเป็นสิ่งสำคัญยิ่ง ข้อดีของการลดการสั่นสะเทือนเป็นสิ่งที่ขาดไม่ได้

การกำจัดฟันเฟืองในการกัดแบบปีนทำให้อัตราการป้อนสูงขึ้น ส่งผลให้อัตราการขจัดวัสดุเพิ่มขึ้น ส่งผลให้ความสามารถในการผลิตและประสิทธิภาพการดำเนินงานสูงขึ้น ทำให้การกัดแบบปีนเป็นทางเลือกที่ดีที่สุดสำหรับอุตสาหกรรมที่ต้องการการขจัดวัสดุอย่างรวดเร็ว เช่น การผลิตยานยนต์และเครื่องจักรกลหนัก

ด้วยแรงตัดโดยตรงที่ช่วยลดการเคลื่อนที่ของชิ้นงาน การกัดแบบไต่จะช่วยลดพลังงานที่ใช้ไปกับการเอาชนะความเฉื่อยของชิ้นงานได้อย่างมาก สิ่งนี้แปลเป็นการใช้พลังงานที่ลดลง ซึ่งมีส่วนช่วยในแนวทางการผลิตที่ประหยัดพลังงาน

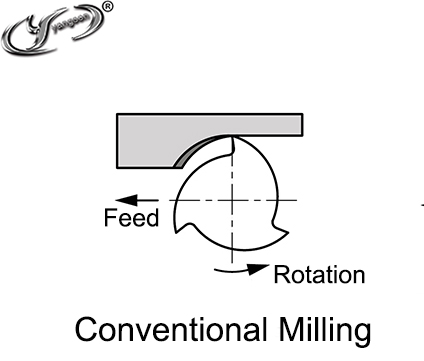

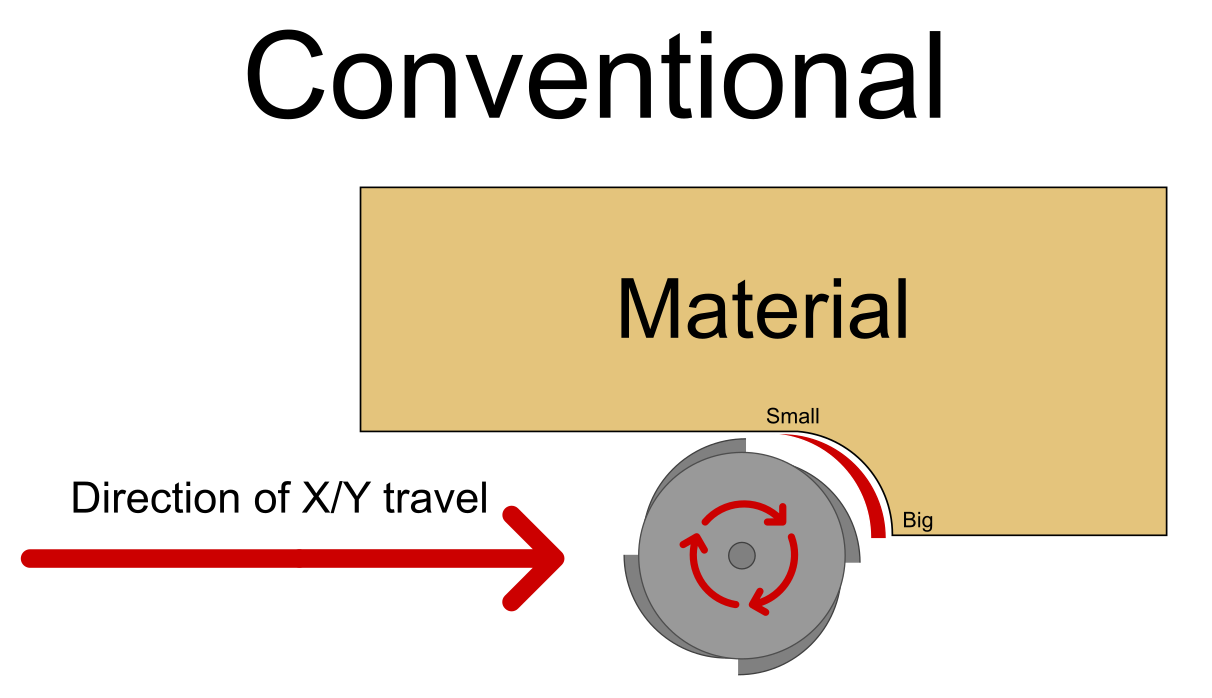

การกัดแบบธรรมดาหรือที่เรียกว่า "การกัดตาม" หรือ "การกัดในทิศทางเดียวกัน" จะทำให้เครื่องมือตัดหมุนไปในทิศทางเดียวกับการเคลื่อนที่ของชิ้นงาน ในกรณีนี้ หัวกัดจะเข้าสู่วัสดุที่จุดที่บางที่สุด และเพิ่มระยะกินลึกเพิ่มขึ้นทีละน้อยในขณะที่ดำเนินไป การตัดมีลักษณะคล้ายกับการเคลื่อนที่แบบ "ถอยหลัง" โดยที่เครื่องมือจะดึงออกจากเส้นทางของวัสดุ

การมองเห็นพื้นที่การตัดเป็นข้อได้เปรียบที่ชัดเจนในการกัดแบบทั่วไป เนื่องจากการเคลื่อนที่ของหัวกัดสอดคล้องกับการเคลื่อนที่ของชิ้นงาน ผู้ปฏิบัติงานจึงมองเห็นกระบวนการตัดได้ดีขึ้น ทำให้การกัดแบบธรรมดาเหมาะอย่างยิ่งสำหรับรูปทรงที่ซับซ้อนและการตัดเฉือนที่มีความแม่นยำ

การตัดเบื้องต้นของการกัดแบบธรรมดาจะใช้แรงที่ต่ำกว่าเมื่อเทียบกับการกัดแบบปีน ส่งผลให้โอกาสในการเคลื่อนที่หรือการเคลื่อนตัวของชิ้นงานลดลงในระหว่างการสัมผัสครั้งแรก สำหรับชิ้นงานที่ละเอียดอ่อนหรือสถานการณ์ที่ตัวเลือกในการจับยึดมีจำกัด การกัดแบบธรรมดาจะช่วยเพิ่มความมั่นคง

การป้อนคุณลักษณะวัสดุของการกัดแบบเดิมทีละน้อยจะช่วยลดความเสี่ยงที่เครื่องมือจะแตกหัก โดยเฉพาะอย่างยิ่งเมื่อทำงานกับวัสดุที่เปราะหรือรูปทรงที่ซับซ้อน วิธีการแบบค่อยเป็นค่อยไปนี้ช่วยให้แน่ใจว่าเครื่องมือเจาะวัสดุได้อย่างมีประสิทธิภาพ โดยไม่กระตุ้นให้เกิดความเข้มข้นของความเค้นที่อาจนำไปสู่การแตกหัก

การกัดแบบธรรมดาจะสร้างความร้อนน้อยลงเนื่องจากมีการตัดเป็นช่วงๆการกระทำ. ซึ่งจะเป็นประโยชน์อย่างยิ่งเมื่อทำงานกับวัสดุที่เสี่ยงต่อความเสียหายจากความร้อน เช่น พลาสติกและวัสดุผสม ด้วยการบรรเทาปัญหาที่เกี่ยวข้องกับความร้อน การกัดแบบธรรมดาจะรักษาความสมบูรณ์ของวัสดุและความแม่นยำของมิติ

ทางเลือกระหว่างการกัดแบบปีนและการกัดแบบธรรมดานั้นไม่ได้ขึ้นอยู่กับอำเภอใจ เป็นการตัดสินใจที่ละเอียดอ่อนซึ่งได้รับอิทธิพลจากปัจจัยหลายประการ ในบรรดาปัจจัยเหล่านี้ มีประเด็นสำคัญสามประการที่มีอิทธิพลอย่างมาก:

คุณสมบัติของวัสดุชิ้นงานมีบทบาทสำคัญในการกำหนดเทคนิคการกัดที่เหมาะสมที่สุด วัสดุแข็งและเปราะอาจได้ประโยชน์จากการกัดแบบเดิมทีละน้อยเพื่อป้องกันการแตกหักของเครื่องมือ ในขณะที่วัสดุที่อ่อนกว่าอาจใช้ประโยชน์จากข้อดีของการสึกหรอของเครื่องมือที่ลดลงในการกัดแบบไต่ระดับ

รูปทรงของเครื่องมือตัด องค์ประกอบของวัสดุ และการเคลือบส่งผลต่อการเลือกเทคนิคการกัด เครื่องมือที่ออกแบบมาเพื่อทนทานต่อแรงกัดแบบไต่ระดับหรือใช้ประโยชน์จากข้อดีของการกัดแบบเดิมๆ ช่วยเพิ่มประสิทธิภาพและความแม่นยำของกระบวนการตัดเฉือน

ความแข็งแกร่งและความมั่นคงของ เครื่องกัด เป็นส่วนสำคัญในการพิจารณาว่าเทคนิคใดสามารถนำมาใช้อย่างมีประสิทธิผลได้ เครื่องแมชชีนนิ่งเซ็นเตอร์สมัยใหม่ที่ออกแบบให้มีความแข็งแกร่งเพิ่มขึ้นสามารถใช้ประโยชน์จากการกัดแบบไต่ระดับได้ ในขณะที่การตั้งค่าที่มีความแข็งน้อยกว่าอาจหันไปใช้การกัดแบบธรรมดา

ในการใช้งานจริง การตัดสินใจระหว่างการกัดแบบปีนและการกัดแบบธรรมดาจะขึ้นอยู่กับคุณลักษณะเฉพาะของงานตัดเฉือนที่มีอยู่ ต่อไปนี้เป็นสถานการณ์ที่แต่ละเทคนิคมีความเป็นเลิศ:

อุตสาหกรรมที่ต้องการการกำจัดวัสดุอย่างรวดเร็ว เช่น การผลิตเครื่องจักรกลหนักและการผลิตยานยนต์ ได้รับประโยชน์จากความสามารถของการกัดแบบไต่ระดับเพื่อให้อัตราการป้อนสูงขึ้นและการคายเศษที่มีประสิทธิภาพ

สำหรับส่วนประกอบที่กำหนดไว้สำหรับการบินและอวกาศ อุปกรณ์ทางการแพทย์ หรืออุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภคระดับไฮเอนด์ แนวโน้มของการกัดที่สูงขึ้นในการสร้างเศษที่ละเอียดยิ่งขึ้น และลดการก่อตัวของขอบที่สะสมอยู่ ทำให้ได้ผิวสำเร็จที่เหนือกว่า

วัสดุละเอียดอ่อนที่มีแนวโน้มที่จะแตกหักง่าย เช่น เซรามิกและแก้ว พบว่าเข้ากันได้ในกลยุทธ์การกัดแบบค่อยเป็นค่อยไปของการกัดแบบทั่วไป ในทำนองเดียวกัน ส่วนประกอบที่มีรูปทรงที่ซับซ้อนซึ่งต้องการประโยชน์ในการมองเห็นที่ดีขึ้นจากการเคลื่อนที่ถอยกลับของการกัดแบบธรรมดา

ในกรณีที่ตัวเลือกการยึดจับชิ้นงานที่แข็งแกร่งมีจำกัด การกัดแบบธรรมดาจะช่วยเพิ่มความมั่นคงในระหว่างการสัมผัสช่วงแรก เนื่องจากมีแรงตัดเริ่มแรกต่ำกว่า

เมื่อเลือกระหว่างการกัดแบบปีนและการกัดแบบธรรมดา การประเมินประสิทธิภาพการทำงานอย่างครอบคลุมถือเป็นสิ่งจำเป็น แต่ละเทคนิคมีข้อดีและข้อจำกัดที่แตกต่างกัน ซึ่งส่งผลต่อผลลัพธ์การตัดเฉือนอย่างมาก ด้านล่างนี้เป็นการเปรียบเทียบประสิทธิภาพในฟีเจอร์ต่างๆ แบบเจาะลึก:

ความแตกต่างพื้นฐานประการหนึ่งอยู่ที่ทิศทางการตัด การกัดแบบไต่ระดับเกี่ยวข้องกับการที่หัวกัดหมุนไปในทิศทางเดียวกับการเคลื่อนที่ของชิ้นงาน ในขณะที่การกัดแบบทั่วไปจะใช้การหมุนของหัวกัดตรงข้ามกับการเคลื่อนที่ของชิ้นงาน

ในแง่ของการตกแต่งพื้นผิว การกัดแบบปีนมีแนวโน้มที่จะให้ผลลัพธ์ที่เหนือกว่า สาเหตุนี้มีสาเหตุมาจากแนวโน้มที่ลดลงสำหรับการก่อตัวของคมตัดและการสร้างเศษที่ละเอียดยิ่งขึ้น ส่งผลให้พื้นผิวของชิ้นงานที่ตัดเฉือนมีความเรียบเนียนและละเอียดยิ่งขึ้น

อายุการใช้งานของเครื่องมือถือเป็นการพิจารณาที่สำคัญ และการกัดแบบไต่มีข้อได้เปรียบที่สำคัญในเรื่องนี้ เครื่องมือที่ใช้ในการกัดแบบปีนหน้าผามักจะมีอายุการใช้งานยาวนานขึ้นเนื่องจากการสึกหรอลดลงและการโก่งตัวของเครื่องมือลดลง อายุการใช้งานที่ยาวนานนี้ไม่เพียงแต่ลดความถี่ในการเปลี่ยนเครื่องมือเท่านั้น แต่ยังช่วยเพิ่มความคุ้มทุนอีกด้วย

การสร้างแรงเสียดทานและความร้อนมีบทบาทสำคัญในการตัดเฉือน การกัดแบบ Climb ทำได้ดีเยี่ยมโดยสร้างแรงเสียดทานและความร้อนน้อยกว่าเมื่อเปรียบเทียบกับการกัดแบบทั่วไป การควบคุมการตัดและการโก่งตัวของเครื่องมือที่ลดลง ช่วยลดการสะสมความร้อน ซึ่งช่วยลดความเสี่ยงที่จะเกิดความเสียหายจากความร้อนต่อทั้งชิ้นงานและเครื่องมือตัด

การสั่นสะเทือนระหว่างการตัดเฉือนเป็นอีกพารามิเตอร์ที่สำคัญ การตัดที่นุ่มนวลขึ้นของการกัดแบบ Climb ส่งผลให้การสั่นสะเทือนลดลง เพิ่มความแม่นยำในการตัดเฉือนและคุณภาพชิ้นงานโดยรวม โดยเฉพาะอย่างยิ่งในการใช้งานที่จำเป็นต้องมีพิกัดความเผื่อต่ำ

แม้ว่าการกัดแบบปีนจะมีข้อดีหลายประการ แต่ความสามารถในการควบคุมก็มีความต้องการมากกว่า แนวโน้มเบื้องต้นที่เครื่องมือจะดึงเข้าไปในชิ้นงานจำเป็นต้องมีการตั้งค่าและการยึดอย่างพิถีพิถันเพื่อลดผลกระทบ ในทางตรงกันข้าม การกัดแบบธรรมดาทำให้ควบคุมได้ง่ายกว่า โดยเฉพาะในระหว่างการกัดครั้งแรก

ในด้านความเหมาะสมของวัสดุ การกัดแบบปีนแสดงให้เห็นถึงความคล่องตัว โดยสามารถรองรับวัสดุทั้งแข็งและอ่อนได้อย่างมีประสิทธิภาพความอเนกประสงค์นี้ทำให้เป็นตัวเลือกที่ต้องการสำหรับงานตัดเฉือนที่หลากหลาย ในทางกลับกัน การกัดแบบธรรมดาจะเหมาะกับวัสดุแข็งมากกว่า เนื่องจากการค่อยๆ เข้าไปในชิ้นงานจะเหมาะกับวัสดุเหล่านี้มากกว่า

เมื่อพิจารณาถึงความเสี่ยงของการดึงชิ้นงานเข้า การกัดแบบปีนจะช่วยลดอันตรายลงได้ เทคนิคการยึดติดและการตั้งค่าที่เหมาะสมช่วยลดความเสี่ยงได้อย่างมาก ทำให้เหมาะสำหรับชิ้นงานบางและส่วนประกอบที่บอบบาง

สุดท้ายนี้ การเลือกระหว่างเทคนิคทั้งสองนี้จะขึ้นอยู่กับการดำเนินการตัดเฉือนเฉพาะเจาะจง การกัดแบบ Climb พบว่ามีจุดแข็งในการทำงานเก็บผิวละเอียด โดยเฉพาะอย่างยิ่งสำหรับวัสดุแข็งและชิ้นงานบาง ในทางกลับกัน การกัดแบบธรรมดาเหมาะอย่างยิ่งสำหรับการกัดหยาบที่เกี่ยวข้องกับวัสดุอ่อนและชิ้นงานที่มีความหนา

คุณสมบัติ | ปีนโรงสี | การกัดแบบธรรมดา |

ทิศทางการตัด | คัตเตอร์จะหมุนไปในทิศทางเดียวกันกับชิ้นงาน | คัตเตอร์หมุนไปในทิศทางตรงกันข้ามกับชิ้นงาน |

การตกแต่งพื้นผิว | ดีกว่า | แย่ลง |

อายุการใช้งานของเครื่องมือ | อีกต่อไป | สั้นลง |

แรงเสียดทานและความร้อน | น้อย | มากกว่า |

การสั่นสะเทือน | น้อย | มากกว่า |

ความสามารถในการควบคุม | ยากขึ้น | ง่ายขึ้น |

ความเหมาะสมกับวัสดุ | วัสดุแข็งและอ่อน | วัสดุแข็งเท่านั้น |

ความเสี่ยงจากการดึงชิ้นงานเข้า | น้อย | มากกว่า |

ที่แนะนำ สำหรับ | งานเก็บผิวละเอียด วัสดุแข็ง ชิ้นงานบาง | การกัดหยาบ วัสดุอ่อน ชิ้นงานหนา |

ก่อนที่จะสรุปผลการกัดทั้งสองประเภท ควรชั่งน้ำหนักข้อดีและข้อเสียของการกัดทั้งสองรูปแบบจะดีกว่า

· สร้างผิวสำเร็จที่ดีขึ้น: เศษถูกผลักออกจากเครื่องตัด ซึ่งช่วยลดการเสียดสีและความร้อน นอกจากนี้ยังช่วยยืดอายุการใช้งานของเครื่องมืออีกด้วย

· ปรับปรุงอายุการใช้งานของเครื่องมือ: แรงเสียดทานและความร้อนที่ลดลงช่วยยืดอายุการใช้งานของเครื่องมือตัด

· ลดแรงเสียดทานและความร้อน: เศษถูกผลักออกจากเครื่องตัด ซึ่งช่วยลดแรงเสียดทานและความร้อน นอกจากนี้ยังช่วยยืดอายุการใช้งานของเครื่องมืออีกด้วย

· การสั่นสะเทือนน้อยลง: เศษถูกผลักออกจากเครื่องตัด ซึ่งช่วยลดการสั่นสะเทือน นี่อาจเป็นปัญหาสำหรับชิ้นงานที่บอบบางหรือชิ้นงานที่ทำจากวัสดุบาง

· มีโอกาสน้อยที่จะทำให้ชิ้นงานดึงเข้าหาเครื่องตัด: แรงตัดมีการกระจายอย่างสม่ำเสมอมากขึ้น ซึ่งช่วยป้องกันไม่ให้ชิ้นงานถูกดึงเข้าหาเครื่องตัด

· ควบคุมง่ายกว่า: แรงตัดมีการกระจายสม่ำเสมอมากขึ้น ซึ่งทำให้ควบคุมเครื่องจักรได้ง่ายขึ้น

· เหมาะสำหรับวัสดุหลากหลายประเภท: การกัดแบบธรรมดาสามารถใช้ได้ทั้งกับวัสดุแข็งและอ่อน

· สามารถใช้ได้ทั้งงานกัดหยาบและการเก็บผิวละเอียด: การกัดแบบธรรมดาสามารถใช้ได้ทั้งงานกัดหยาบและงานเก็บผิวละเอียด ขึ้นอยู่กับผิวสำเร็จที่ต้องการ

· ควบคุมได้ยากขึ้น: สามารถดึงชิ้นงานเข้าหาเครื่องตัดได้ ซึ่งอาจทำให้เครื่องมือเคลื่อนที่ได้

· ไม่เหมาะกับวัสดุทุกประเภท: ไม่ควรใช้การกัดแบบ Climb กับวัสดุที่แข็งหรือเปราะมาก เนื่องจากอาจทำให้ชิ้นงานแตกหักหรือร้าวได้

· ทำให้พื้นผิวสำเร็จแย่ลง: เศษถูกดึงเข้าหาเครื่องตัด ซึ่งอาจเพิ่มการเสียดสีและความร้อนได้ นอกจากนี้ยังทำให้อายุการใช้งานของเครื่องมือสั้นลงอีกด้วย

· อายุการใช้งานเครื่องมือสั้นลง: แรงเสียดทานและความร้อนที่เพิ่มขึ้นอาจทำให้อายุการใช้งานของเครื่องมือสั้นลง

· แรงเสียดทานและความร้อนที่เพิ่มขึ้น: เศษจะถูกดึงเข้าหาเครื่องตัด ซึ่งอาจเพิ่มแรงเสียดทานและความร้อนได้ นอกจากนี้ยังอาจทำให้ชิ้นงานสั่นสะเทือนได้

· การสั่นสะเทือนมากขึ้น: เศษถูกดึงเข้าหาเครื่องตัด ซึ่งอาจทำให้ชิ้นงานสั่นสะเทือนได้ นี่อาจเป็นปัญหาสำหรับชิ้นงานที่บอบบางหรือชิ้นงานที่ทำจากวัสดุบาง

· มีแนวโน้มที่จะทำให้ชิ้นงานสั่นสะเทือนมากขึ้น: แรงเสียดทานและการสั่นสะเทือนที่เพิ่มขึ้นอาจทำให้ชิ้นงานสั่นสะเทือนได้ นี่อาจเป็นปัญหาสำหรับชิ้นงานที่บอบบางหรือชิ้นงานที่ทำจากวัสดุบาง

แม้ว่าข้อดีของแต่ละเทคนิคจะชัดเจน แต่ความปลอดภัยยังคงเป็นข้อพิจารณาที่สำคัญ ทั้งการกัดแบบปีนและการกัดแบบธรรมดามาพร้อมกับข้อควรพิจารณาด้านความปลอดภัยที่เป็นเอกลักษณ์:

แนวโน้มของการกัดแบบไต่ระดับเพื่อส่งแรงตัดเข้าไปในชิ้นงานช่วยเพิ่มข้อได้เปรียบ แต่ต้องใช้ความระมัดระวังเป็นพิเศษ ผู้ปฏิบัติงานต้องตรวจสอบให้แน่ใจว่ามีการยึดติดอย่างปลอดภัยและติดตามกระบวนการอย่างใกล้ชิดเพื่อป้องกันการเคลื่อนตัวของชิ้นงานมากเกินไปและการชนที่อาจเกิดขึ้น

แรงตัดเริ่มต้นที่ต่ำกว่าของการกัดแบบทั่วไปให้ความมั่นคง แต่ต้องมีการพิจารณาอย่างรอบคอบในระหว่างการป้อนวัสดุ ผู้ปฏิบัติงานควรตรวจสอบให้แน่ใจว่าเครื่องมือเข้าที่เพียงพอเพื่อป้องกันการเคลื่อนตัวของชิ้นงาน

ในขอบเขตที่ซับซ้อนของการกัด ทางเลือกระหว่างการกัดแบบไต่และการกัดแบบธรรมดาจะกำหนดจังหวะของกระบวนการ เทคนิคทั้งสองมีข้อดีและข้อเสียต่างกัน และตัวเลือกที่เหมาะสมที่สุดนั้นขึ้นอยู่กับปัจจัยมากมายตั้งแต่คุณสมบัติของวัสดุไปจนถึงการตัดเฉือนข้อกำหนดด้านความแม่นยำ ด้วยการเรียนรู้ความซับซ้อนของแต่ละเทคนิคและปรับให้สอดคล้องกับความต้องการในการตัดเฉือนของคุณ คุณสามารถมั่นใจได้ว่างานตัดเฉือนจะประสบความสำเร็จตามมาตรฐานสูงสุดในด้านประสิทธิภาพ ความแม่นยำ และคุณภาพ