การทดสอบบอลบาร์สำหรับห้าแกนเป็นเครื่องมือวินิจฉัยขั้นสูงที่สุดที่สามารถนำไปใช้ได้กับ เครื่อง CNC ครอบคลุมทุกความซับซ้อนและครอบคลุมทุกการเคลื่อนไหวของหลายแกน สามารถระบุข้อผิดพลาดได้หลากหลายประเภท รวมถึงการเกิดรูปทรงเรขาคณิต ความไม่ตรงกันของเซอร์โวมอเตอร์กับการแยกตัว หรือความคลาดเคลื่อนทางโครงสร้างใดๆ ที่ลดคุณภาพของผลิตภัณฑ์ที่ผ่านกระบวนการกลึง

นอกจากนี้ ผู้ปฏิบัติงานยังสามารถทำการทดสอบการสอดแทรกแบบวงกลมระหว่างแกนต่างๆ ในลักษณะอนุกรมเวลาก่อนการผลิตจริงได้ นอกจากจะรับประกันความแม่นยำที่คงที่แล้ว กระบวนการนี้ยังช่วยลดเวลาหยุดทำงานและเพิ่มระดับความแม่นยำสำหรับชิ้นส่วนในอุตสาหกรรมที่ต้องใช้ความละเอียดระดับไมครอน

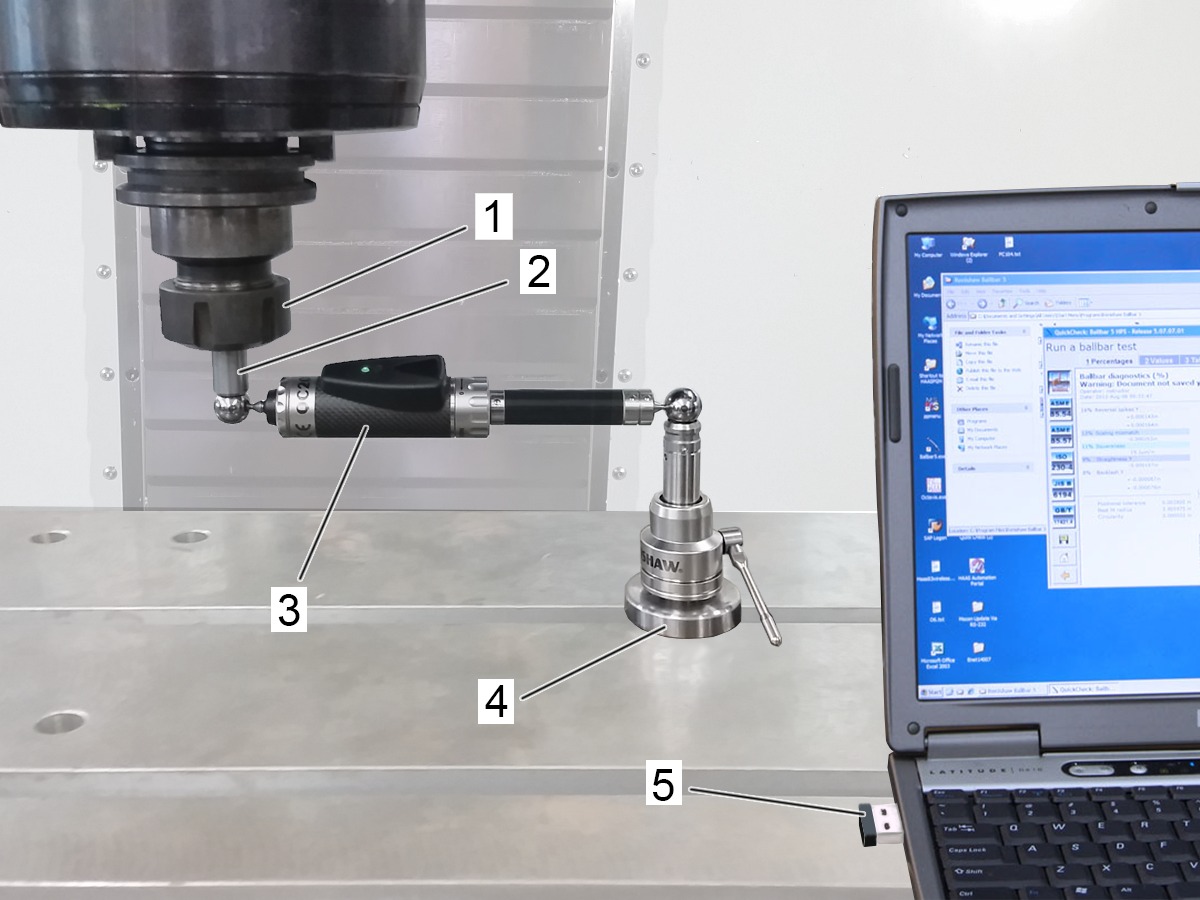

การทดสอบแท่งบอลของเครื่องจักร 5 เครื่องเป็นขั้นตอนการวินิจฉัยที่มีประสิทธิภาพ ซึ่งตรวจสอบความแม่นยำทางเรขาคณิตของเครื่อง CNC ผ่านการวัดเส้นทางวงกลมเพื่อประเมินว่าเครื่องเคลื่อนที่ได้ดีเพียงใด วิธีนี้ใช้อุปกรณ์แท่งบอลแบบยืดหดได้พร้อมลูกบอลความแม่นยำที่ปลายทั้งสองด้าน

จากนั้น เครื่องมือจะเคลื่อนที่ไปตามเส้นทางวงกลมที่ตั้งโปรแกรมไว้โดยการติดตั้งระหว่างจุดคงที่บนโต๊ะกับแกนหมุนของเครื่องจักร เซ็นเซอร์จะบันทึกค่าความเบี่ยงเบนจากวงกลมสมบูรณ์ ข้อมูลจากการวัดจะชี้ให้เห็นถึงข้อผิดพลาดต่างๆ เช่น ระยะตีกลับ ปัญหาการจัดตำแหน่ง หรือความไม่ตรงกันของเซอร์โว

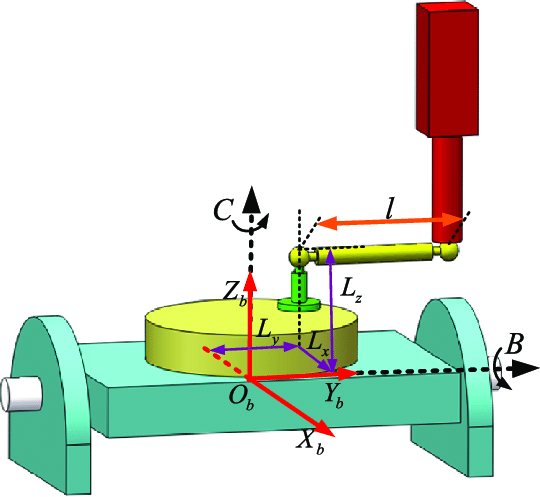

ขณะนี้การทดสอบได้รับการขยายด้วยแกนหมุนและแกนเอียงในรูปแบบ 5 แกน ซึ่งทำให้ซับซ้อนขึ้นเล็กน้อยแต่มีประสิทธิภาพมากขึ้นในการทำความเข้าใจสุขภาพโดยทั่วไปของเครื่องจักร

เครื่องจักรกลซีเอ็นซีสมัยใหม่ต้องการความแม่นยำ โดยเฉพาะอย่างยิ่งในกรณีที่ค่าความคลาดเคลื่อนต่ำและมีการขึ้นรูปชิ้นส่วนที่ซับซ้อน แม้จะบำรุงรักษาอย่างดีที่สุดตามระยะเวลาที่กำหนด ก็ยังอาจเกิดการสึกหรอที่เด่นชัดขึ้นในรางนำทาง ตลับลูกปืน หรือข้อต่อแบบหมุนได้

การทดสอบบอลบาร์จะทำให้เห็นสิ่งเหล่านี้ได้เร็วกว่ามาก และจะมีการสร้างภาพแผนที่แสดงพฤติกรรมของแกนทั้งหมดขณะเคลื่อนที่ ตัวอย่างเช่น หากแกนหมุนมีมุมเอียงเล็กน้อย นั่นจะแสดงเป็นการเบี่ยงเบนจากรูปแบบวงกลม

เมื่อใช้การทดสอบนี้เป็นประจำ จะสามารถทราบสิ่งต่อไปนี้:

• การตรวจจับข้อผิดพลาดทางเรขาคณิตและไดนามิกในระยะเริ่มต้น

• ลดระยะเวลาการหยุดทำงาน

• การรักษาความแม่นยำของการตัดเฉือน

• หลีกเลี่ยงการแก้ไขงานหรือการปฏิเสธที่มีค่าใช้จ่ายสูง

แท่งแบบยืดหดได้คือหัวใจสำคัญของระบบทดสอบแท่งแบบลูกบอล ทำหน้าที่เป็นเซ็นเซอร์เชิงเส้นความแม่นยำสูงที่ออกแบบมาเพื่อวัดการเปลี่ยนแปลงระยะทางในระดับจุลภาคขณะที่เครื่อง CNC เคลื่อนที่เป็นวงกลม ความเบี่ยงเบนใดๆ ที่ตรวจพบโดยแท่งจะบ่งชี้ถึงความผิดพลาดในการวางตำแหน่งหรือความไม่แม่นยำเชิงกลในระบบ แท่งนี้มีความไวสูงมาก ช่วยให้สามารถบันทึกการเปลี่ยนแปลงของการเคลื่อนที่แบบเรียลไทม์ และช่วยให้วินิจฉัยประสิทธิภาพของเครื่องจักรได้อย่างแม่นยำ

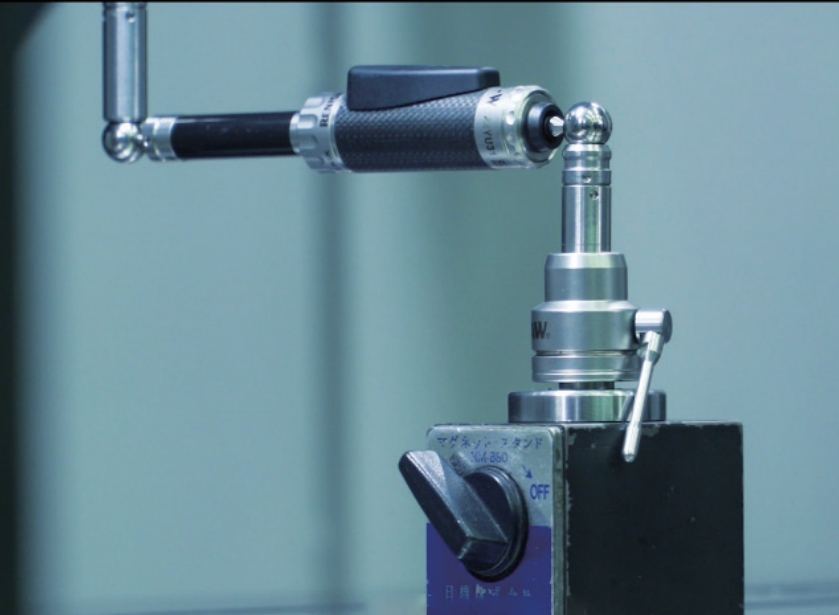

ถ้วยแม่เหล็กจะยึดลูกบอลความแม่นยำให้อยู่ในตำแหน่งที่มั่นคงระหว่างการทดสอบ ถ้วยแม่เหล็กมีหน้าที่รักษาการเชื่อมต่อที่มั่นคงและมั่นคงระหว่างปลายแท่งและส่วนประกอบของเครื่องจักร การสึกหรอ สิ่งสกปรก หรือการจัดตำแหน่งที่ไม่ถูกต้องเพียงเล็กน้อยในถ้วยเหล่านี้อาจทำให้ค่าที่อ่านได้ไม่ถูกต้องหรือข้อมูลผิดเพี้ยน ดังนั้น ถ้วยแม่เหล็กจึงต้องได้รับการตรวจสอบและทำความสะอาดเป็นประจำเพื่อการทดสอบที่เชื่อถือได้

ในระหว่างการทดสอบ ทรงกลมสำหรับการสอบเทียบจะถูกใช้เป็นฐานอ้างอิงที่แข็งแรงและมั่นคง ทรงกลมนี้จะกลายเป็นฐานทางเรขาคณิตที่แท่งวัดแบบยืดหดได้ใช้วัด เพื่อให้แน่ใจว่าข้อมูลที่บันทึกไว้ทั้งหมดอ้างอิงตามมาตรฐานความแม่นยำสูงที่ทราบกันดี หากทรงกลมได้รับการสอบเทียบอย่างถูกต้อง จะรับประกันความแม่นยำในการทดสอบโดยรวม พร้อมทั้งลดความไม่แน่นอนในการวัดให้เหลือน้อยที่สุด

อุปกรณ์ยึดจับมีบทบาทสำคัญในการจัดวางระบบบอลบาร์ให้ตรงกับแกนหมุนและโต๊ะของเครื่อง CNC การจัดวางที่ถูกต้องจะช่วยให้การวัดจากบาร์สามารถแสดงการเคลื่อนที่ที่แท้จริงของเครื่องจักรได้ แทนที่จะวัดค่าความคลาดเคลื่อนที่เกิดขึ้นระหว่างการติดตั้ง อุปกรณ์ยึดจับที่มีคุณภาพดีจะช่วยลดการสั่นสะเทือน ป้องกันการลื่นไถล และส่งเสริมความสม่ำเสมอโดยรวมในกระบวนการทดสอบ

นี่คือเครื่องมือส่วนหน้า (front-end) ที่ประมวลผลสัญญาณดิบจากแท่งเทเลสโคปิงไปยังกราฟแสดงข้อผิดพลาดทางภาพหรือแผนภูมิวินิจฉัย กราฟเหล่านี้มีประโยชน์สำหรับการระบุปัญหาทางกลไก เช่น แบ็คแลช ความล่าช้าของเซอร์โว หรือข้อผิดพลาดด้านความฉาก

ในปัจจุบันซอฟต์แวร์จะผลิตรายงานการวิเคราะห์เชิงลึก ช่วยเหลือช่างเทคนิคในการแก้ไขปัญหาเครื่องจักรและการสอบเทียบ

การทดสอบโดยใช้แท่งบอลนั้นอาศัยหลักการที่เรียบง่ายแต่ทรงพลัง เครื่องจักรจะอธิบายวงกลม ในขณะที่เซ็นเซอร์จะวัดความเบี่ยงเบนของรัศมีในระหว่างเวลาเดินทาง

โดยปกติจะดำเนินการดังต่อไปนี้:

• แท่งลูกบอลจะติดตั้งไว้ระหว่างจุดอ้างอิงบนโต๊ะและที่ยึดบนแกนหมุน

• CNC ได้รับการตั้งโปรแกรมให้เคลื่อนที่เป็นเส้นทางวงกลม

• การเบี่ยงเบนใดๆ จากรัศมีที่สมบูรณ์แบบจะวัดเมื่อแกนหมุนวาดวงกลม

• ข้อมูลนี้จะถูกแปลงเป็นแผนภูมิเชิงขั้วหรือแผนภูมิเบี่ยงเบนโดยซอฟต์แวร์

ยิ่งวงกลมที่อธิบายมีความสม่ำเสมอน้อยลงเท่าใด ความแม่นยำของเครื่อง CNC ก็ยิ่งดีขึ้นเท่านั้น ในระบบ 5 แกน การทดสอบแบบเดียวกันนี้ใช้กับแกนหมุนเพื่อตรวจสอบความแม่นยำในการเอียงและการหมุน

การทดสอบบอลบาร์ 5 แกนวัดค่าพารามิเตอร์ต่างๆ ที่ถือเป็นตัวบ่งชี้สำคัญต่อประสิทธิภาพความแม่นยำเชิงเรขาคณิตของเครื่อง CNC แต่ละพารามิเตอร์จะให้ข้อมูลเชิงลึกที่เฉพาะเจาะจงเกี่ยวกับสภาพโดยรวมของเครื่องจักรและคุณภาพของการเคลื่อนไหว

ค่าเบี่ยงเบนของวงกลมเป็นการวัดความแตกต่างระหว่างเส้นทางการเคลื่อนที่แบบวงกลมที่กำหนดไว้ล่วงหน้า ซึ่งเครื่องจักรได้ข้ามเส้นทางนี้ไปแล้ว หากค่าเบี่ยงเบนของวงกลมสูง สาเหตุที่เป็นไปได้อาจเกิดจากความผิดพลาดทางเรขาคณิตหรือการวางแนวแกนที่ไม่ถูกต้อง

จำเป็นต้องไม่มีค่าเบี่ยงเบนแบบวงกลมเพื่อรับประกันความแม่นยำของขนาดชิ้นส่วนสำหรับการตัดเฉือนแบบหลายแกน การมีค่าเบี่ยงเบนแบบวงกลมที่จำกัดจะสร้างความมั่นใจให้กับกระบวนการตัดเฉือน

ระยะตีกลับ (Backlash) หมายถึง การเคลื่อนที่ที่สูญเสียไปหรือการเล่นในเครื่องจักรระหว่างการเปลี่ยนเส้นทาง สาเหตุอาจเกิดจากชิ้นส่วนสึกหรอ ข้อต่อหลวม การปรับตั้งเซอร์โวไม่ถูกต้อง หรือปัจจัยหลายอย่างรวมกัน ระยะตีกลับที่มากเกินไปอาจนำไปสู่ข้อผิดพลาดด้านขนาด ปัญหาผิวสำเร็จ หรือความแปรปรวนของคุณภาพของชิ้นส่วน

ความฉาก (Squareness) กำหนดความแม่นยำของแกนตั้งฉากสองแกนที่ตัดกับเครื่องจักร การจัดตำแหน่งที่ไม่ถูกต้องของแกนเหล่านี้จะทำให้เกิดข้อผิดพลาดขณะตัดเฉือนชิ้นส่วนเชิงมุมหรือเชิงมุม

การฝึกฝนการทดสอบบอล-บาร์อย่างต่อเนื่องช่วยให้การตรวจจับความตั้งฉากเป็นไปได้ง่ายขึ้น อย่างไรก็ตาม ปัญหายังคงสามารถแทรกแซงและแก้ไขปัญหาได้ ซึ่งส่งผลให้ความแม่นยำทางเรขาคณิตดีขึ้น

ความผิดพลาดของตำแหน่งที่เพิ่มขึ้นอย่างฉับพลันเมื่อเครื่อง CNC เปลี่ยนทิศทางอย่างรวดเร็ว เรียกว่า รีเวิร์สซอล สไปค์ ซึ่งบ่งชี้ถึงความล่าช้าของเซอร์โว การเล่นเชิงกล หรือการเคลื่อนที่ของแกนที่ไม่ซิงโครไนซ์กัน

ติดตามการกลับทิศทางเพื่อช่วยช่างเทคนิคในการปรับแต่งระบบควบคุมและปรับปรุงการตอบสนองของเครื่องจักร

ความไม่ตรงกันของสเกลเกิดขึ้นเมื่อแกนหนึ่งเคลื่อนที่เร็วหรือช้ากว่าอีกแกนเล็กน้อยในระหว่างการเคลื่อนที่แบบประสานกัน ความไม่ตรงกันเช่นนี้อาจทำให้การสอดแทรกแบบวงกลมไม่แม่นยำ และส่งผลให้เกิดความไม่แม่นยำของมิติ

การตรวจจับและแก้ไขความไม่ตรงกันของขนาดรับประกันการเคลื่อนไหวบนแกนต่างๆ อย่างราบรื่นและสอดประสานกัน

ขั้นตอนการทดสอบ เนื่องจากมีความแม่นยำสูง จึงสามารถบ่งชี้ประสิทธิภาพได้อย่างเหมาะสม ต่อไปนี้คือขั้นตอนการทดสอบที่สมบูรณ์:

เครื่อง CNC จะต้องได้รับการอุ่นเครื่องก่อนเพื่อให้ได้อุณหภูมิที่เหมาะสม วิธีนี้ช่วยลดข้อผิดพลาดที่เกิดจากการขยายตัวทางความร้อน ซึ่งช่วยให้สามารถกำหนดตำแหน่งทางกลได้ภายใต้สภาวะการทำงานที่เสถียร

อุปกรณ์บอลบาร์จะถูกวางระหว่างแกนหมุนของเครื่องจักรและโต๊ะ โดยอาจใช้ตัวยึดแบบแม่เหล็กหรือแบบกลไกก็ได้ การติดตั้งควรทำโดยให้ปลายทั้งสองด้านของบอลบาร์ยึดแน่นหนา หลังจากติดตั้งแล้ว จะไม่มีการสั่นสะเทือนหรือการเคลื่อนไหวใดๆ เกิดขึ้นระหว่างการทดสอบ

ตั้งค่าอ้างอิงเชิงพื้นที่ของเครื่องจักรให้แม่นยำสำหรับการตั้งค่าตามเส้นกึ่งกลางหรือตำแหน่งอ้างอิง หากไม่ได้จัดวางตำแหน่งให้มั่นคง การเคลื่อนที่และการวัดทั้งหมดของเครื่องจักรจะสะท้อนถึงข้อผิดพลาดในการตั้งค่า และไม่สามารถแสดงรูปทรงเรขาคณิตของเครื่องจักรได้อย่างแท้จริง

โหลดโปรแกรมการเคลื่อนที่แบบวงกลมเข้าไปในตัวควบคุม CNC โปรแกรมนี้ควบคุมเครื่องจักรให้เคลื่อนที่เป็นวงกลมอย่างแม่นยำ โดยทั่วไปจะเคลื่อนที่ตามรัศมีและแกนต่างๆ (XY, YZ, XZ เป็นต้น)

ใช้การทดสอบบอลบาร์ตามการเคลื่อนที่ที่ตั้งโปรแกรมไว้ สำหรับเครื่องจักร 5 แกน การทดสอบควรรวมถึงการเคลื่อนที่ในแนวหมุนด้วย นอกจากนี้ยังเอียงแกนเพื่อตรวจสอบการซิงโครไนซ์และการควบคุมแกนขนาน

ระบบบอลบาร์จะบันทึกความเบี่ยงเบนเหล่านี้จากเส้นทางวงกลมจริงของการทดสอบ บันทึกภาพหน้าจอและผลการทดสอบที่สร้างขึ้นสำหรับรอบทั้งหมดไว้เพื่อตรวจสอบในภายหลัง

ข้อมูลที่บันทึกควรได้รับการประเมินในซอฟต์แวร์สำหรับการวิเคราะห์บอลบาร์ เปรียบเทียบผลลัพธ์กับมาตรฐานความคลาดเคลื่อนหรือข้อกำหนดของผู้ผลิตเพื่อระบุข้อผิดพลาดทางเรขาคณิต ระยะฟันเฟือง การเคลื่อนที่แบบฉาก หรือความไม่ตรงกันของเซอร์โว

ปัญหานี้เกิดขึ้นเมื่อมีช่องว่างหรือระยะเคลื่อนที่เล็กๆ ในส่วนประกอบขับเคลื่อน เมื่อเครื่องจักรเปลี่ยนทิศทาง ดูเหมือนว่าเครื่องจักรจะเกิดความล่าช้าในการเคลื่อนที่ ทำให้ความแม่นยำลดลงและการเคลื่อนที่ไม่สม่ำเสมอ ระยะฟันเฟืองมักรบกวนความแม่นยำของรูปทรง ซึ่งอาจรุนแรงพอที่จะทำให้เกิดข้อบกพร่องที่มองเห็นได้บนพื้นผิวที่ผ่านการกลึง โดยเฉพาะในระหว่างการกลึงละเอียด

ความไม่ตรงกันของเซอร์โวเกิดขึ้นเมื่อแกนต่างๆ ของเครื่องจักรเร่งหรือลดความเร็วในอัตราที่แตกต่างกัน ส่งผลให้เส้นทางวงกลมบิดเบี้ยว และการเคลื่อนที่ของเครื่องมือไม่สม่ำเสมอ ส่งผลให้เกิดแรงเค้นเชิงกลเพิ่มเติมต่อมอเตอร์เซอร์โวและระบบขับเคลื่อน ส่งผลให้ประสิทธิภาพการโค้ชชิ่งและความน่าเชื่อถือของเครื่องจักรลดลง

ข้อผิดพลาดนี้เกิดขึ้นเมื่อแกนเชิงเส้นของเครื่องจักรไม่ได้ตั้งฉากกันโดยตรง ทำให้เกิดความไม่แม่นยำเชิงมุมที่ทำให้รูปทรงโดยรวมของชิ้นส่วนที่กลึงบิดเบี้ยว ความคลาดเคลื่อนของความเหลี่ยมเพียงเล็กน้อยอาจทำให้เกิดความแตกต่างของขนาดสำหรับการตัดเฉือนแบบหลายแกน และโดยเฉพาะอย่างยิ่งกับชิ้นส่วนที่มีความแม่นยำ

ความผิดปกติจากการเบี่ยงเบนเกิดขึ้นเมื่อไม่สามารถหมุนแกนหมุนหรือแกนเอียงให้ได้มุมที่เหมาะสม ส่งผลให้เกิดข้อผิดพลาดในการวางแนวเครื่องมือ โดยเฉพาะอย่างยิ่งในงานกัด 5 แกนที่ซับซ้อนและละเอียด การเบี่ยงเบนดังกล่าวอาจส่งผลกระทบอย่างมากต่อความแม่นยำของพื้นผิวโค้งและรูมุมประกอบ

การเล่นเชิงกลเกิดขึ้นเนื่องจากสกรูเปิด ตลับลูกปืนสึกหรอ หรือความหลวมเชิงกลอื่นๆ สิ่งเหล่านี้ทำให้เกิดการสั่นสะเทือนและความไม่เสถียรซึ่งส่งผลโดยตรงต่อความแม่นยำในการตัดเฉือน การทำงานอย่างต่อเนื่องที่เกิดความเสียหายทางกลไกอาจนำไปสู่ความเสียหายของชิ้นส่วนก่อนเวลาอันควรหรือความไม่สม่ำเสมอของคุณภาพของชิ้นส่วน ข้อผิดพลาดสามารถแก้ไขได้ด้วยการปรับตั้งศูนย์ใหม่และการปรับแต่งพารามิเตอร์การเปลี่ยนชิ้นส่วน

หากต้องการผลลัพธ์ที่ดีที่สุดในการทดสอบบอลบาร์ที่เชื่อถือได้ ควรพิจารณาแนวทางปฏิบัติที่ดีที่สุดดังต่อไปนี้:

ควรอุ่นเครื่องก่อนการทดสอบเสมอ

สภาพแวดล้อมควรจะมีเสถียรภาพอยู่เสมอ โดยเฉพาะอย่างยิ่งในเรื่องของอุณหภูมิและความชื้น

ทำความสะอาดแกนหมุน โต๊ะ และอุปกรณ์ต่างๆ ก่อนการติดตั้ง

การอ่านค่าไม่ควรได้รับการขัดขวางจากแรงสั่นสะเทือนหรือลมโกรก

ความยาวแท่งลูกที่ถูกต้องตามพื้นที่การทำงานของเครื่องจักรที่ใช้งาน

ปรับเทียบแท่งบอลใหม่เป็นประจำ

การทดสอบที่ไม่ประสบความสำเร็จจะช่วยให้มั่นใจได้ว่ารูปทรงของเครื่องจักรได้รับการจัดวางอย่างเรียบร้อย ผลิตภัณฑ์จะถูกผลิตให้มีความคลาดเคลื่อนน้อยลง สรุปได้ว่าการจัดวางที่ดีขึ้นจะช่วยเพิ่มความสามารถในการทำซ้ำได้ในทุกชิ้นส่วนที่ผลิตให้ได้ขนาดมาตรฐาน

การทดสอบ Ball Bar จะช่วยให้คุณตรวจสอบ ตรวจจับ และป้องกันความเสียหายก่อนเวลาอันควรจากการสึกหรออย่างหนัก การจัดตำแหน่งที่ไม่ถูกต้องเนื่องจากการเสียกะทันหันจะช่วยลดเวลาการบำรุงรักษาที่ไม่ได้วางแผนไว้ ช่วยลดการหยุดชะงักของการผลิตและเพิ่มประสิทธิภาพโดยรวมของโรงงาน

เครื่องจักรที่ได้รับการปรับแต่งอย่างดีจะทำงานได้อย่างมีประสิทธิภาพโดยไม่มีสะดุด ระยะเวลาการทำงานจะสั้นลง และประสิทธิภาพการตัดเฉือนโดยรวมจะดีขึ้น ผลผลิตที่มากขึ้นหมายความว่าผู้ปฏิบัติงานจะได้ผลผลิตที่มากขึ้นโดยไม่กระทบต่อคุณภาพของชิ้นส่วนที่ผลิต

การทดสอบช่วยลดความคลาดเคลื่อนด้านมิติ ช่วยลดการปฏิเสธชิ้นส่วนและลดการสูญเสียวัสดุ ความแม่นยำที่สม่ำเสมอในการตัดเฉือนช่วยประหยัดทั้งวัตถุดิบและเวลาในการผลิต ซึ่งช่วยลดต้นทุนการผลิตโดยตรง

การซ่อมแซมที่สมบูรณ์แบบทำได้โดยง่าย ก่อนที่ภาระทางกลที่มากเกินไปจะก่อให้เกิดความเสียหายและยืดอายุการใช้งานโดยรวมของเครื่อง CNC การปรับเทียบที่ถูกต้องจะช่วยให้ชิ้นส่วนต่างๆ อยู่ภายใต้ภาระที่เหมาะสม และช่วยป้องกันการสึกหรอในระยะยาว

การทดสอบอย่างสม่ำเสมอช่วยให้มั่นใจได้ว่าเครื่องจักรเป็นไปตามมาตรฐานความแม่นยำสากล เช่น ISO 230-4 และ ANSI B5.54 จึงมั่นใจได้ว่าจะได้มาตรฐานการผลิตคุณภาพสูง การปฏิบัติตามข้อกำหนดยังหมายถึงความไว้วางใจจากลูกค้าและการปฏิบัติตามข้อกำหนดการรับรองสำหรับการตัดเฉือนที่แม่นยำ

การทดสอบบอลบาร์ 5 แกนไม่ได้มีวัตถุประสงค์เพื่อการวินิจฉัย ณ จุดเกิดเหตุเท่านั้น แต่ยังเป็นส่วนหนึ่งของการบำรุงรักษาเชิงคาดการณ์ระยะยาวด้วย การบันทึกผลการทดสอบเมื่อเวลาผ่านไปอาจบ่งชี้ถึงการเปลี่ยนแปลงประสิทธิภาพของเครื่องจักรอย่างค่อยเป็นค่อยไป ซึ่งอาจแสดงให้เห็นถึงความคลาดเคลื่อนที่เพิ่มขึ้นจากการสึกหรอของบอลสกรูหรือรางเลื่อนที่กำลังจะเกิดขึ้นในไม่ช้า

การใช้งานข้อมูลบาร์ลูกบอลเชิงคาดการณ์ช่วยให้ทีมบำรุงรักษาสามารถทำสิ่งต่อไปนี้ได้:

• กำหนดการเปลี่ยนชิ้นส่วนให้ตรงเวลา

• หลีกเลี่ยงการพังเสียหายกะทันหัน

• กำหนดช่วงเวลาการบริการให้ตรงกับพฤติกรรมของเครื่องจริง

ข้อผิดพลาดในการเคลื่อนที่แบบสมดุล ความไม่สมดุลของเซอร์โว และแหล่งที่มาของความไม่แม่นยำทางเรขาคณิต เป็นส่วนหนึ่งของการทดสอบบอลบาร์ ผลการเคลื่อนที่แบบวงกลมบ่งชี้ว่าการวิเคราะห์สามารถตรวจจับข้อบกพร่องที่ซ่อนอยู่ภายใต้การสอบเทียบตามปกติได้

การทดสอบแบบ Ball Bar มีประสิทธิภาพอย่างมาก ทำให้สามารถตรวจจับข้อผิดพลาดได้ อย่างไรก็ตาม สาเหตุที่แท้จริงของความคลาดเคลื่อนอย่างมีนัยสำคัญไม่สามารถเปิดเผยได้ทางกายภาพ หากพบปัญหาสำคัญจากรายงานการทดสอบ จำเป็นต้องมีการตรวจสอบอย่างละเอียดเพิ่มเติม การวิเคราะห์เชิงแก้ไขยังคงมีประโยชน์ในการระบุและแก้ไขปัญหาราก เช่น ตลับลูกปืนสึกหรอหรือแกนตั้งฉากที่ไม่ถูกต้อง

ความเข้าใจผิดอีกอย่างหนึ่งคือการทดสอบด้วย ball bar ใช้เวลานานในการผลิต ความจริงก็คือการทดสอบมาตรฐานส่วนใหญ่สามารถทำได้ภายในเวลาเพียง 20 ถึง 30 นาที โดยมีการตั้งค่าและวิเคราะห์ ดังนั้น เครื่องมือวินิจฉัยที่รวดเร็วและมีประสิทธิภาพจึงช่วยลดระยะเวลาหยุดทำงานของเครื่องจักร

หลักการทดสอบบอลบาร์สามารถนำไปใช้กับเครื่อง CNC ทุกประเภทได้ มีทั้งระบบ 3 แกน 4 แกน และ 5 แกน ทั้งหมดนี้สอดคล้องกับวิธีการประเมินความแม่นยำในการวางตำแหน่งแบบเคลื่อนที่เป็นวงกลมแบบเดียวกัน การวิเคราะห์ประสิทธิภาพของเครื่องจักรภายใต้การกำหนดค่าทุกประเภท

การทดสอบบอลบาร์ 5 แกนเป็นกระบวนการวินิจฉัยที่ง่ายแต่ทรงพลังในเครื่อง CNC เพื่อรักษาความแม่นยำและประสิทธิภาพ การวัดค่าความเบี่ยงเบนแบบวงกลมและการระบุข้อผิดพลาดทางกลที่เกิดขึ้นในระยะเริ่มต้น ช่วยให้มั่นใจได้ว่าคุณภาพจะคงที่ ลดเวลาหยุดทำงาน และยืดอายุการใช้งานของเครื่อง ควรทำการทดสอบบ่อยครั้งเพื่อให้ผู้ผลิตทุกรายมั่นใจในความแม่นยำและความน่าเชื่อถือของระบบ CNC 5 แกน