ในปัจจุบัน ความแม่นยำและประสิทธิภาพคือกุญแจสำคัญสู่ความสำเร็จในการตัดเฉือนสมัยใหม่ เมื่อต้องสร้างร่องลึก บ่า หรือโปรไฟล์ที่ซับซ้อน การเลือกเครื่องมือตัดที่เหมาะสมจึงเป็นสิ่งสำคัญอย่างยิ่ง และนี่คือจุดที่เครื่องมือกัดด้านข้างและกัดปาดหน้ามีความโดดเด่น

หัวกัดเหล่านี้ได้รับการออกแบบมาเป็นพิเศษเพื่อขจัดวัสดุออกจากทั้งด้านข้างและหน้าสัมผัสของชิ้นงานในขั้นตอนเดียว จึงเหมาะอย่างยิ่งสำหรับงานกัดงานหนักและงานกัดที่ต้องการความแม่นยำสูง หัวกัดเหล่านี้ถูกใช้อย่างกว้างขวางสำหรับการกัดร่อง การผ่า และการตกแต่งผิว ช่วยเพิ่มความแม่นยำของขนาดและประหยัดเวลา

ด้วยวิวัฒนาการของเทคโนโลยีเม็ดมีด เครื่องตัดกัดข้างและกัดปาดหน้าจึงมีอายุการใช้งานยาวนานขึ้น ผิวสำเร็จเรียบเนียนขึ้น และลดต้นทุนการดำเนินงาน

ในคู่มือนี้ เราจะมาสำรวจว่าหัวกัดข้างและหัวกัดปาดคืออะไร ประเภทของเม็ดมีดส่งผลต่อประสิทธิภาพการทำงานอย่างไร และเหตุใดการเลือกหัวกัดที่เหมาะสมจึงเป็นสิ่งสำคัญในการบรรลุผลการตัดเฉือนที่สม่ำเสมอและคุ้มต้นทุน

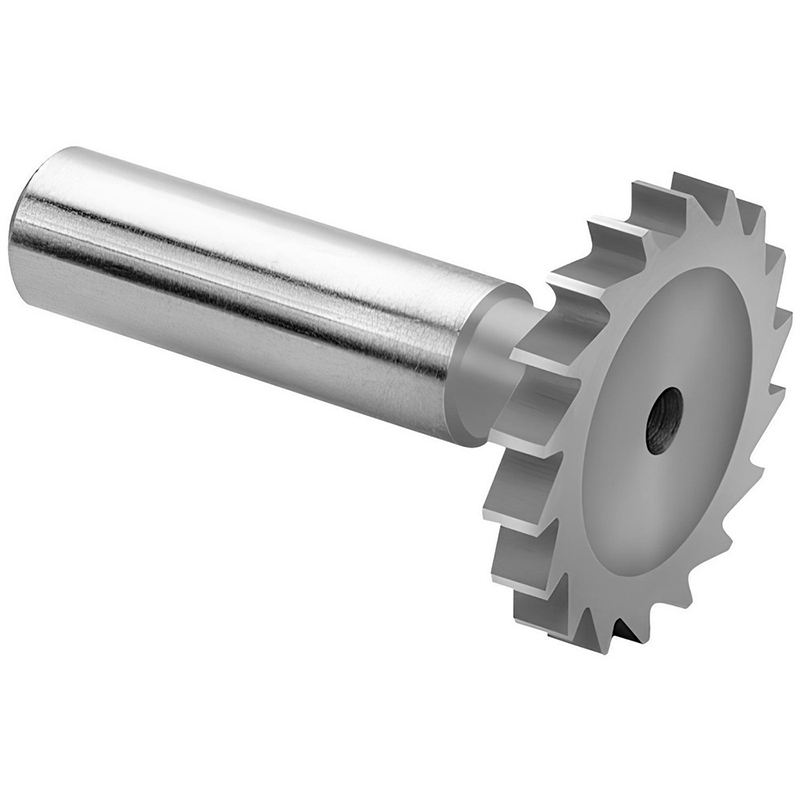

หัวกัดกัดข้างและหัวกัดปาดถูกออกแบบมาเพื่อรองรับงานตัดเฉือนที่มีความต้องการสูง ซึ่งต้องการการกำจัดวัสดุทั้งด้านข้าง (ด้านข้าง) และแนวแกน (หน้า) การออกแบบของหัวกัดนี้ช่วยให้สามารถตัดได้สองแบบในครั้งเดียว ช่วยเพิ่มประสิทธิภาพ ความแม่นยำ และผลผลิตของการตัดเฉือน เพื่อทำความเข้าใจวิธีการทำงานของหัวกัดเหล่านี้อย่างมีประสิทธิภาพ สิ่งสำคัญคือต้องศึกษาโครงสร้าง หลักการทำงาน และการประยุกต์ใช้งานกับวัสดุต่างๆ

โครงสร้างของหัวกัดด้านข้างและหัวกัดปาดได้รับการออกแบบเพื่อความแข็งแรง ความสมดุล และการตัดที่แม่นยำ แต่ละส่วนประกอบมีบทบาทสำคัญในการทำให้ได้ประสิทธิภาพการทำงานที่ราบรื่น มั่นคง และมีประสิทธิภาพ:

ตัวคัตเตอร์

ตัวหลักของเครื่องมือมักทำจากเหล็กกล้าอัลลอยด์ความแข็งแรงสูงหรือวัสดุอื่นๆ ที่ทนทาน ฐานสำหรับยึดเม็ดมีดและเสริมความแข็งแกร่งเพื่อต้านทานการโก่งตัวระหว่างการตัดหนัก

ใส่กระเป๋า

รอบขอบและด้านข้างของใบมีดมีช่องที่ตัดด้วยเครื่องจักรอย่างพิถีพิถัน ออกแบบมาเพื่อรองรับเม็ดมีด ช่องเหล่านี้ช่วยรักษาแนวและตำแหน่งของเม็ดมีดให้ตรงกัน เพื่อให้แน่ใจว่ารูปทรงของการตัดมีความสม่ำเสมอ

ระบบการหนีบ

ตัวยึดเม็ดมีดได้รับการยึดแน่นด้วยกลไกการยึด เช่น สกรู ลิ่ม หรือแคลมป์ ระบบยึดที่เชื่อถือได้ช่วยป้องกันการเคลื่อนที่ของเม็ดมีดระหว่างการตัด และช่วยให้เปลี่ยนเม็ดมีดได้อย่างรวดเร็วเมื่อเม็ดมีดสึกหรอ

ช่องน้ำหล่อเย็น

เครื่องกัดข้างและกัดปาดหน้าสมัยใหม่หลายรุ่นมีช่องจ่ายน้ำหล่อเย็นภายใน ช่องจ่ายน้ำหล่อเย็นเหล่านี้จะส่งน้ำหล่อเย็นไปยังบริเวณที่ตัดได้อย่างแม่นยำ ช่วยระบายความร้อน ปรับปรุงการคายเศษ และยืดอายุการใช้งานของเครื่องมือ

ส่วนประกอบเหล่านี้เมื่อนำมารวมกันจะทำให้เครื่องตัดมีความทนทาน ปรับตัวได้ และสามารถทนต่อแรงที่พบในการตัดเฉือนที่มีภาระสูงได้

หลักการทำงานของหัวกัดด้านข้างและหัวกัดปาด คือการกำจัดวัสดุออกจากพื้นผิวหน้าและด้านข้างของชิ้นงานพร้อมกัน ต่างจากหัวกัดมาตรฐานที่กัดได้เพียงทิศทางเดียวในแต่ละครั้ง เครื่องมือเหล่านี้ได้รับการออกแบบมาเพื่อการกัดแบบคู่

เมื่อเครื่องตัดหมุน:

• เม็ดมีดรอบนอกจะกำจัดวัสดุออกจากด้านข้างของชิ้นงาน

• แผ่นแทรกด้านข้างจะตัดขวางหน้าในเวลาเดียวกัน

การผสมผสานนี้ช่วยให้สามารถกำจัดโลหะได้อย่างมีประสิทธิภาพและลดความจำเป็นในการทำซ้ำหลายครั้ง วิธีนี้มีประโยชน์อย่างยิ่งในกรณีต่อไปนี้:

• การเจาะและการแบ่งชิ้นงานที่ต้องตัดลึกและแม่นยำ

• เครื่องจักรกลงานหนัก เนื่องจากเครื่องมือกระจายแรงตัดได้สม่ำเสมอ

• การผลิตที่จำกัดเวลาซึ่งเปลี่ยนเครื่องมือและตั้งค่าน้อยลงช่วยปรับปรุงประสิทธิภาพการผลิต

ข้อดีหลักของหลักการทำงานนี้ ได้แก่:

• อัตราการกำจัดวัสดุที่สูงขึ้น

• ลดเวลาการทำงานเครื่องจักร

• ปรับปรุงความแม่นยำของมิติ

• ผิวสำเร็จที่ได้รับการปรับปรุงพร้อมรอยเครื่องมือที่น้อยลง

เครื่องตัดกัดด้านข้างและหน้าช่วยให้ผู้ผลิตได้รับผลลัพธ์ที่สม่ำเสมอ แม้จะอยู่ภายใต้สภาวะที่ต้องการความแม่นยำสูง ด้วยการผสานการตัดหน้าและด้านข้างเข้าในการทำงานเดียว

หัวกัดข้างและหัวกัดปาดเป็นเครื่องมืออเนกประสงค์ที่เหมาะกับวัสดุหลากหลายชนิดที่ใช้ในการผลิตสมัยใหม่ ความสามารถในการปรับเปลี่ยนขึ้นอยู่กับชนิดของเม็ดมีด รูปทรง และการเคลือบ ซึ่งสามารถปรับให้เหมาะสมกับวัสดุแต่ละประเภทได้

เหล็กกล้าและเหล็กอัลลอยด์

วัสดุเหล่านี้พบได้ทั่วไปในอุตสาหกรรมยานยนต์และเครื่องจักรกลหนัก จำเป็นต้องใช้เม็ดมีดที่แข็งแรงทนทานต่อแรงตัดและอุณหภูมิสูง โดยทั่วไปแล้วจะใช้เม็ดมีดคาร์ไบด์หรือเม็ดมีดเคลือบเพื่อประสิทธิภาพสูงสุด

อะลูมิเนียมและโลหะที่ไม่ใช่เหล็ก

วัสดุน้ำหนักเบา เช่น อะลูมิเนียม จำเป็นต้องมีขอบคมและเม็ดมีดคมกริบ เพื่อป้องกันขอบสะสมและให้ผิวสัมผัสที่เรียบเนียน การตัดด้วยความเร็วสูงที่มีแรงสั่นสะเทือนน้อยที่สุดจึงเหมาะสมที่สุด

เหล็กหล่อ

เนื่องจากเหล็กหล่อมีความเปราะบาง จึงได้ประโยชน์จากเม็ดมีดแบบ Negative-Rake ที่แข็งแกร่ง ซึ่งช่วยรักษาเสถียรภาพของคมตัด หัวกัดเหล่านี้สามารถตัดเป็นช่วงๆ ได้ดีและให้คุณภาพพื้นผิวที่สม่ำเสมอ

สแตนเลสและโลหะผสมทนความร้อน

วัสดุเหล่านี้ก่อให้เกิดความร้อนอย่างมากในระหว่างการตัด ดังนั้นจึงใช้เม็ดมีดที่มีการเคลือบทนความร้อน (เช่น TiAlN หรือ AlCrN) เพื่อป้องกันการสึกหรอและรักษาอายุการใช้งานของเครื่องมือ

ความยืดหยุ่นของเครื่องตัดด้านข้างและแบบกัดหน้าสำหรับวัสดุหลายชนิดทำให้เป็นตัวเลือกที่เชื่อถือได้ทั้งสำหรับงานตัดทั่วไปและการใช้งานการผลิตเฉพาะทาง

ประสิทธิภาพของหัวกัดข้างและหัวกัดปาดขึ้นอยู่กับชนิดของเม็ดมีดที่ใช้เป็นหลัก เม็ดมีดเป็นตัวกำหนดว่าหัวกัดจะขจัดวัสดุได้อย่างมีประสิทธิภาพเพียงใด คุณภาพของพื้นผิวสำเร็จ และอายุการใช้งานของเครื่องมือก่อนต้องเปลี่ยนใหม่ การทำความเข้าใจประเภทเม็ดมีดต่างๆ จะช่วยให้ช่างเครื่องสามารถเลือกตัวเลือกที่เหมาะสมที่สุดสำหรับงานและวัสดุเฉพาะได้

แผ่นแทรกแบบถอดเปลี่ยนได้ เป็นหัวตัดแบบเปลี่ยนได้ที่สามารถหมุนหรือพลิกกลับได้เมื่อคมมีดทื่อ แทนที่จะต้องเปลี่ยนเครื่องมือทั้งหมด คุณสามารถเปลี่ยนเม็ดมีดที่สึกหรอเพื่อเผยคมมีดใหม่ ช่วยประหยัดทั้งเวลาและต้นทุน

ข้อดีหลักๆ ได้แก่:

• ประสิทธิภาพด้านต้นทุน: ต้องเปลี่ยนเฉพาะชิ้นส่วนแทรกเท่านั้น ไม่ต้องเปลี่ยนตัวคัตเตอร์

• ลดระยะเวลาหยุดทำงาน: เปลี่ยนการแทรกอย่างรวดเร็วโดยไม่ต้องรีเซ็ตตำแหน่งเครื่องมือ

• ความเก่งกาจ: สามารถใช้รูปทรงและการเคลือบแบบแทรกต่างๆ สำหรับวัสดุที่แตกต่างกันได้

เนื่องจากข้อดีเหล่านี้ เม็ดมีดแบบเปลี่ยนได้จึงถูกใช้กันอย่างแพร่หลายในเครื่องกัดด้านข้างและแบบปาดหน้า โดยเฉพาะอย่างยิ่งในสภาพแวดล้อมการผลิตปริมาณมากหรือแบบต่อเนื่อง

รูปทรงของเม็ดมีดเป็นอีกหนึ่งปัจจัยสำคัญในการกำหนดประสิทธิภาพ เม็ดมีดสองประเภทหลัก ได้แก่ เม็ดมีดบวกและเม็ดมีดลบ แต่ละประเภทมีจุดแข็งที่แตกต่างกัน

การแทรกเชิงบวก

• มีลักษณะคมตัดที่คมชัดพร้อมมุมเอียงที่เป็นบวก

• ต้องใช้แรงตัดน้อยลงและได้ผลงานที่เรียบเนียนยิ่งขึ้น

• เหมาะที่สุดสำหรับงานตกแต่งเบาถึงปานกลางและวัสดุที่อ่อนกว่า เช่น อลูมิเนียมหรือเหล็กอ่อน

แทรกเชิงลบ

• มีขอบคมทื่อที่แข็งแกร่งและมีมุมเอียงเป็นลบ

• ทนต่อการตัดที่มีน้ำหนักมากขึ้นและมีความทนทานมากขึ้น

• เหมาะสำหรับการตัดแบบหยาบและงานหนักของวัสดุที่แข็ง เช่น เหล็กหล่อหรือเหล็กกล้าชุบแข็ง

การเลือกใช้รูปทรงเรขาคณิตเหล่านี้ขึ้นอยู่กับประเภทของการดำเนินการ การตกแต่ง การกึ่งการตกแต่ง หรือการกัดหยาบ และวัสดุของชิ้นงาน

สารเคลือบและเกรดคาร์ไบด์มีบทบาทสำคัญในการปรับปรุงประสิทธิภาพและอายุการใช้งานของเม็ดมีด เม็ดมีดสมัยใหม่ใช้สารเคลือบขั้นสูงที่ช่วยเพิ่มความทนทานต่อการสึกหรอ ลดแรงเสียดทาน และให้ความเร็วในการตัดที่สูงขึ้น

เทคโนโลยีการเคลือบทั่วไปได้แก่:

• PVD (Physical Vapor Deposition): ผลิตสารเคลือบบางและแข็ง เหมาะสำหรับเครื่องมือคมและงานตกแต่งละเอียด ตัวอย่าง: TiAlN, AlTiN

• CVD (Chemical Vapor Deposition): สร้างชั้นเคลือบที่หนาขึ้นและทนทานยิ่งขึ้นสำหรับงานตัดและงานหยาบหนัก ตัวอย่าง: TiC, TiCN, Al₂O₃

เกรดคาร์ไบด์

องค์ประกอบคาร์ไบด์ที่แตกต่างกันได้รับการปรับให้เหมาะสมสำหรับการใช้งานที่เฉพาะเจาะจง

• เกรดแข็งทนทานต่อการสึกหรอสำหรับงานตกแต่งความเร็วสูง

• เกรดที่แข็งแรงทนทานต่อแรงกระแทกและการสั่นสะเทือนในการตัดแบบหยาบหรือแบบขัดจังหวะ

การเลือกการผสมผสานที่เหมาะสมของการเคลือบและเกรดจะช่วยให้มั่นใจถึงประสิทธิภาพที่สมดุลระหว่างความทนทาน ความเร็ว และคุณภาพของพื้นผิว

การเลือกเม็ดมีดที่เหมาะสมที่สุดต้องพิจารณาปัจจัยเชิงปฏิบัติหลายประการ การเลือกที่ถูกต้องจะช่วยให้ประสิทธิภาพการตัดดีขึ้น อายุการใช้งานเครื่องมือยาวนานขึ้น และคุณภาพพื้นผิวที่ดีที่สุด

ปัจจัยสำคัญที่ต้องพิจารณา:

• ประเภทวัสดุ: วัสดุแข็งต้องใช้แผ่นเคลือบที่แข็งแรง ส่วนวัสดุที่อ่อนกว่าจะได้ประโยชน์จากรูปทรงเรขาคณิตที่คมชัดและเป็นบวก

• เงื่อนไขการตัด: สำหรับการตัดความเร็วสูง ให้ใช้สารเคลือบที่ทนทานต่อการสึกหรอ สำหรับการตัดแบบขัดจังหวะ ให้ใช้เม็ดมีดที่แข็งแรงกว่า

• ความลึกของการตัดและอัตราป้อน: ความลึกที่มากขึ้นหรืออัตราป้อนที่มากขึ้นต้องการเม็ดมีดลบที่มีขอบที่แข็งแกร่งกว่า

• เสถียรภาพของเครื่องจักร: เครื่องจักรที่มีความแข็งแกร่งสามารถรองรับเม็ดมีดงานหนักได้ ในขณะที่การติดตั้งเครื่องจักรที่มีความแข็งแกร่งน้อยกว่านั้นต้องใช้แรงตัดที่เบากว่า

การเลือกประเภทของเม็ดมีดอย่างระมัดระวังไม่เพียงแต่ช่วยเพิ่มประสิทธิภาพ แต่ยังช่วยลดระยะเวลาหยุดทำงานและต้นทุนการเปลี่ยนเครื่องมืออีกด้วย ซึ่งช่วยให้มั่นใจได้ถึงการผสมผสานที่สมดุลระหว่างผลผลิต ความแม่นยำ และผลกำไรในการดำเนินงานการกัด

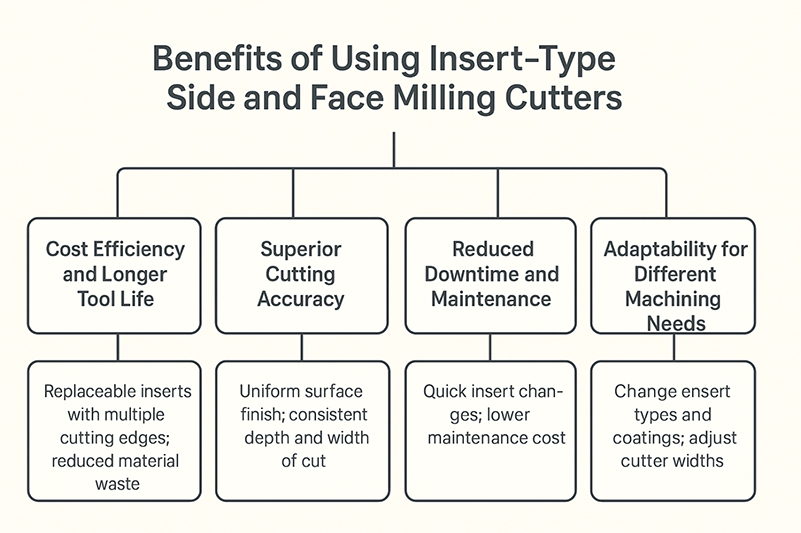

หัวกัดข้างและหัวกัดปาดชนิดเม็ดมีดกลายเป็นตัวเลือกที่นิยมใช้ในงานตัดเฉือนทั้งขนาดเล็กและขนาดใหญ่ เนื่องจากประสิทธิภาพ ความยืดหยุ่น และความคุ้มค่าที่โดดเด่น ต่างจากหัวกัดแบบตันทั่วไป เครื่องมือเหล่านี้ใช้เม็ดมีดแบบเปลี่ยนได้ ซึ่งสามารถถอดเปลี่ยนหรือเปลี่ยนได้ง่ายเมื่อสึกหรอ การออกแบบนี้ไม่เพียงแต่ช่วยลดความยุ่งยากในการบำรุงรักษา แต่ยังรับประกันประสิทธิภาพการตัดที่สม่ำเสมอตลอดระยะเวลาการใช้งานที่ยาวนานอีกด้วย

ด้านล่างนี้คือประโยชน์หลักที่ทำให้เครื่องกัดด้านข้างและกัดหน้าชนิดแทรกเป็นเครื่องมือสำคัญในการผลิตสมัยใหม่

ข้อดีที่สำคัญที่สุดประการหนึ่งของหัวกัดแบบเม็ดมีดคือความคุ้มค่า แทนที่จะต้องเปลี่ยนหัวกัดทั้งหัวเมื่อหัวกัดทื่อ จำเป็นต้องเปลี่ยนเฉพาะเม็ดมีดแต่ละอันเท่านั้น วิธีนี้ช่วยลดต้นทุนเครื่องมือโดยรวมได้อย่างมาก โดยเฉพาะอย่างยิ่งในสภาพแวดล้อมการผลิตที่หัวกัดมักเกิดการสึกหรอบ่อยครั้ง

นี่คือเหตุผลว่าทำไมจึงประหยัดกว่า:

• เม็ดมีดที่สามารถเปลี่ยนได้: เปลี่ยนเฉพาะเม็ดมีดที่สึกหรอเท่านั้น ในขณะที่ตัวใบมีดยังคงใช้งานอยู่เป็นเวลานาน

• คมตัดหลายคม: เม็ดมีดส่วนใหญ่มีคมที่ใช้ได้หลายคม ทำให้สามารถแยกคมได้หลายครั้งก่อนจะเปลี่ยนใหม่ทั้งหมด

• ลดการสูญเสียวัสดุ: ไม่เหมือนใบมีดแบบตันที่ต้องเจียรใหม่ทั้งหมดหรือเปลี่ยนใบมีดใหม่ เม็ดมีดจะช่วยลดการใช้วัสดุลง

นอกจากนี้ ยังมีเม็ดมีดให้เลือกหลากหลายเกรดและสารเคลือบผิวที่ออกแบบมาเพื่อต้านทานการสึกหรอและความร้อน ช่วยยืดอายุการใช้งานของเครื่องมือให้ยาวนานยิ่งขึ้น ความทนทานและการประหยัดต้นทุนนี้ทำให้เหมาะอย่างยิ่งสำหรับการใช้งานต่อเนื่องที่มีปริมาณงานสูง

ความแม่นยำเป็นข้อกำหนดสำคัญยิ่งในการตัดเฉือน โดยเฉพาะอย่างยิ่งสำหรับชิ้นส่วนที่ต้องการความคลาดเคลื่อนต่ำและผิวสำเร็จที่เรียบเนียน หัวกัดข้างและหัวกัดปาดแบบเม็ดมีดโดดเด่นด้วยประสิทธิภาพการตัดที่สม่ำเสมอและแม่นยำ ด้วยรูปทรงที่ออกแบบมาอย่างพิถีพิถันและระบบจับยึดที่มั่นคง

เม็ดมีดแต่ละชิ้นผลิตด้วยความแม่นยำเชิงมิติสูง มั่นใจได้ถึงคมตัดที่สม่ำเสมอตลอดขอบของใบมีด ความแม่นยำนี้ส่งผลให้:

• พื้นผิวสำเร็จสม่ำเสมอทั่วทั้งพื้นที่ที่ผ่านการกลึง

• ความลึกและความกว้างของการตัดสม่ำเสมอในระหว่างการดำเนินการซ้ำๆ

• การควบคุมมิติที่ได้รับการปรับปรุง ลดความจำเป็นในการทำการตกแต่งรองหรือการแก้ไขด้วยตนเอง

ยิ่งไปกว่านั้น ระบบจับยึดเม็ดมีดได้รับการออกแบบมาเพื่อรักษาตำแหน่งให้สมบูรณ์แบบ ป้องกันการเคลื่อนที่ขณะใช้งาน เสถียรภาพนี้ช่วยให้เครื่องมือสามารถรับมือกับงานตัดหนักและงานตัดละเอียดได้โดยไม่กระทบต่อความแม่นยำหรือความสามารถในการทำซ้ำ

ในการผลิตสมัยใหม่ การลดเวลาหยุดทำงานของเครื่องจักรให้น้อยที่สุดจะนำไปสู่ผลผลิตที่สูงขึ้นโดยตรง หัวกัดด้านข้างและหัวกัดปาดชนิดเม็ดมีดได้รับการออกแบบมาโดยเฉพาะเพื่อให้การเปลี่ยนเครื่องมือรวดเร็วและมีประสิทธิภาพ ช่วยลดเวลาในการติดตั้งและบำรุงรักษาได้อย่างมาก

เมื่อเม็ดมีดสึกหรอ ผู้ปฏิบัติงานสามารถเปลี่ยนขอบใหม่หรือเปลี่ยนใหม่ได้อย่างรวดเร็วโดยไม่ต้องถอดใบมีดทั้งหมดออกจากแกนหมุนของเครื่องจักร กระบวนการง่ายๆ นี้ช่วยลดความจำเป็นในการจัดแนวหรือเปลี่ยนเครื่องมือใหม่ซึ่งใช้เวลานาน

ผลประโยชน์รวมถึง:

• การเปลี่ยนแปลงแทรกที่รวดเร็วยิ่งขึ้นโดยมีการหยุดชะงักในการผลิตน้อยที่สุด

• ลดเวลาที่เครื่องจักรไม่ได้ใช้งาน

• ต้นทุนการบำรุงรักษาและการจัดเก็บสินค้าคงคลังต่ำกว่า เนื่องจากมีสต็อกเฉพาะใบมีดเท่านั้น ไม่ใช่ใบมีดเต็มจำนวน

เครื่องตัดเหล่านี้มีประโยชน์อย่างยิ่งในสายการผลิตเครื่องจักรอัตโนมัติ โดยที่การประหยัดเวลาทุกนาทีในการเปลี่ยนเครื่องมือจะส่งผลให้มีผลผลิตสูงขึ้นและเวิร์กโฟลว์มีความสม่ำเสมอ

คุณสมบัติที่โดดเด่นอีกประการหนึ่งของหัวกัดด้านข้างและหัวกัดปาดชนิดเม็ดมีดคือความสามารถในการปรับเปลี่ยนได้ สภาวะการตัดเฉือนมักแตกต่างกันไปขึ้นอยู่กับวัสดุชิ้นงาน ความเร็วในการตัด และผิวสำเร็จที่ต้องการ หัวกัดเหล่านี้จึงได้รับการออกแบบให้สามารถปรับให้เข้ากับรูปแบบต่างๆ ได้อย่างง่ายดาย

ผู้ปฏิบัติงานสามารถเปลี่ยนชนิดของเม็ดมีด การเคลือบ หรือแม้แต่ความกว้างของใบมีด เพื่อให้เหมาะกับการใช้งานเฉพาะ เช่น:

• การสลับจากเม็ดมีดแบบเรคบวกสำหรับอลูมิเนียมเป็นเม็ดมีดแบบเรคลบสำหรับเหล็กหล่อ

• การใช้เม็ดมีดคาร์ไบด์เคลือบเพื่อการตัดเหล็กและสแตนเลสความเร็วสูง

• ปรับความกว้างของใบมีดเพื่อทำการกัดร่องตื้นหรือลึก ขึ้นอยู่กับความต้องการของงาน

ความยืดหยุ่นนี้ไม่เพียงแต่ช่วยให้หัวกัดเพียงตัวเดียวสามารถจัดการกับวัสดุได้หลากหลายชนิดเท่านั้น แต่ยังช่วยลดความจำเป็นในการบำรุงรักษาเครื่องมือหลายประเภทอีกด้วย ด้วยเหตุนี้ ผู้ผลิตจึงสามารถเพิ่มประสิทธิภาพการใช้งานเครื่องมือ ประหยัดพื้นที่จัดเก็บ และตอบสนองต่องานตัดเฉือนที่หลากหลายได้อย่างรวดเร็วโดยไม่ต้องเปลี่ยนแปลงการตั้งค่ามากนัก

ในงานตัดเฉือนสมัยใหม่ การเลือกเครื่องมือตัดที่เหมาะสมสามารถส่งผลอย่างมากต่อผลผลิต คุณภาพพื้นผิว และต้นทุนการดำเนินงานโดยรวม เครื่องมือที่ใช้กันอย่างแพร่หลาย ได้แก่ หัวกัดแบบเม็ดมีดและแบบโซลิด ซึ่งแต่ละชนิดออกแบบมาเพื่อความต้องการงานตัดเฉือนเฉพาะ อย่างไรก็ตาม เมื่อเทคโนโลยีการผลิตพัฒนาขึ้น หัวกัดแบบเม็ดมีดจึงกลายเป็นตัวเลือกที่นิยมใช้ในงานอุตสาหกรรมส่วนใหญ่ เนื่องจากมีประสิทธิภาพที่เหนือกว่า การควบคุมต้นทุน และความหลากหลายในการใช้งาน

มาสำรวจกันว่าเครื่องมือทั้งสองประเภทนี้แตกต่างกันอย่างไร โดยเน้นที่สาเหตุที่เครื่องมือตัดแบบเม็ดมีดจึงเข้ามามีบทบาทมากขึ้นในสภาพแวดล้อมการผลิตในปัจจุบัน

ช่องว่างด้านประสิทธิภาพระหว่างใบมีดแบบแทรกและแบบแข็งนั้นเห็นได้ชัดเจนที่สุดในแง่ของประสิทธิภาพ ความทนทาน และความยืดหยุ่น

เครื่องตัดกัดแบบแทรก

หัวกัดเหล่านี้สร้างขึ้นเพื่อการทำงานตัดเฉือนที่มีประสิทธิภาพสูงและการต่อเนื่อง มาพร้อมเม็ดมีดแบบถอดเปลี่ยนได้ หัวกัดแบบเปลี่ยนได้ ติดตั้งบนตัวหัวกัดที่แข็งแรงทนทาน ซึ่งสามารถรับมือกับงานกัดหยาบและงานกัดละเอียดได้อย่างมีประสิทธิภาพ

ข้อได้เปรียบด้านประสิทธิภาพหลัก ได้แก่:

• คุณภาพการตัดที่สม่ำเสมอ: เม็ดมีดช่วยรักษารูปทรงการตัดที่สม่ำเสมอ มอบผลลัพธ์ที่สม่ำเสมอแม้ใช้งานเป็นเวลานาน

• อัตราการกำจัดวัสดุที่สูงขึ้น: ออกแบบมาเพื่อตัดลึกและทำงานด้วยความเร็วการป้อนที่สูงขึ้นโดยไม่กระทบต่อความเสถียร

• ตัวเลือกเม็ดมีดแบบอเนกประสงค์: ผู้ใช้สามารถเลือกรูปร่างเม็ดมีด มุมเฉียง และการเคลือบที่แตกต่างกันเพื่อให้เหมาะกับวัสดุเฉพาะ เช่น เหล็ก เหล็กหล่อ หรืออลูมิเนียม

• การควบคุมความร้อนที่เหมาะสมที่สุด: การเคลือบเม็ดมีดขั้นสูง เช่น TiAlN หรือ AlCrN ช่วยจัดการความร้อนในระหว่างการตัดความเร็วสูง ช่วยป้องกันความเสียหายของเครื่องมือ

ข้อดีเหล่านี้ทำให้เครื่องตัดแบบเม็ดมีดสามารถทำงานได้ดีในงานหนัก ใช้หลายวัสดุ และงานปริมาณมาก ซึ่งทำให้เครื่องตัดชนิดนี้เหมาะอย่างยิ่งสำหรับอุตสาหกรรมต่างๆ เช่น ยานยนต์ อวกาศ และการผลิตทั่วไป

เครื่องตัดกัดแบบโซลิด

ในทางกลับกัน หัวกัดแบบโซลิดเหมาะที่สุดสำหรับงานขนาดเล็กหรืองานที่ต้องการความแม่นยำสูง แม้ว่าจะมีความแข็งแกร่งและสมดุลที่ยอดเยี่ยม แต่ก็ไม่สามารถเทียบได้กับความเร็วและความสามารถในการปรับเปลี่ยนของหัวกัดแบบเม็ดมีด เมื่อหัวกัดแบบโซลิดสึกหรอแล้ว จำเป็นต้องเจียรใหม่หรือเปลี่ยนใหม่ทั้งหมด ซึ่งทำให้ต้นทุนสูงขึ้นและต้องหยุดทำงานในการผลิตขนาดใหญ่

โดยสรุป เมื่อต้องสร้างสมดุลระหว่างผลผลิตและประสิทธิภาพ ใบมีดแบบเม็ดมีดจะมีประสิทธิภาพเหนือกว่าเครื่องมือแบบเม็ดมีดแข็งในเกือบทุกสภาพแวดล้อมการผลิต

การบำรุงรักษาเป็นอีกหนึ่งด้านที่หัวกัดแบบเม็ดมีดโดดเด่นอย่างเห็นได้ชัด การออกแบบแบบแยกส่วนพร้อมเม็ดมีดแบบเปลี่ยนได้ ช่วยให้การจัดการเครื่องมือง่ายขึ้นอย่างมาก

เมื่อคมตัดทื่อหรือบิ่น ผู้ปฏิบัติงานสามารถทำได้ง่ายๆ ดังนี้:

• หมุนแผ่นแทรกไปที่ขอบใหม่ (การจัดทำดัชนี) หรือ

• เปลี่ยนชิ้นส่วนแทรกแต่ละรายการด้วยชิ้นใหม่

กระบวนการทั้งหมดนี้ใช้เวลาเพียงไม่กี่นาที ไม่จำเป็นต้องถอดตัวคัตเตอร์หรือรีเซ็ตเครื่องมือ เครื่องจักรยังคงทำงานโดยมีการหยุดชะงักน้อยที่สุด ช่วยให้มั่นใจได้ว่ากระบวนการผลิตจะดำเนินไปอย่างต่อเนื่อง

ข้อดีในการบำรุงรักษาเพิ่มเติม ได้แก่:

• ต้นทุนการสร้างเครื่องมือที่ต่ำลง: ตัวใบมีดสามารถนำกลับมาใช้ซ้ำได้หลายปี ช่วยลดค่าใช้จ่ายในการซื้อเครื่องมือทั้งชุดซ้ำหลายครั้ง

• ลดเวลาการสอบเทียบ: เนื่องจากตัวใบมีดยังคงติดตั้งอยู่ จึงไม่จำเป็นต้องจัดตำแหน่งเครื่องมือใหม่หลังจากเปลี่ยนเม็ดมีด

• การจัดการสินค้าคงคลังที่ง่ายขึ้น: จำเป็นต้องจัดเก็บเฉพาะชิ้นส่วนที่มีเกรดและรูปทรงเรขาคณิตที่หลากหลายเท่านั้น ไม่ใช่เครื่องตัดแบบเต็ม

ในทางตรงกันข้าม ใบมีดแบบโซลิดต้องใช้ความพยายามและค่าใช้จ่ายมากกว่า เมื่อคมตัดสึกหรอ จำเป็นต้องลับคมใบมีดใหม่หรือเปลี่ยนใบมีดใหม่ ซึ่งจะนำไปสู่:

• การเปลี่ยนเครื่องมือบ่อยครั้ง

• ใช้เวลาในการตั้งค่านานขึ้น

• การสูญเสียความแม่นยำของมิติที่อาจเกิดขึ้นหลังจากการเจียรซ้ำหลายครั้ง

ความแตกต่างในการบำรุงรักษาส่งผลโดยตรงต่อระยะเวลาการทำงานและประสิทธิภาพการผลิต และเป็นสาเหตุหลักประการหนึ่งที่ทำไมเครื่องตัดแบบเม็ดมีดจึงได้รับความนิยมในสภาพแวดล้อมการกลึง CNC สมัยใหม่ที่เวลาเท่ากับเงิน

แม้ว่าหัวกัดทั้งสองประเภทจะมีตำแหน่งของตัวเอง แต่หัวกัดแบบแทรกด้านข้างและแบบปาดหน้าก็ให้ประโยชน์ที่หลากหลายกว่ามากสำหรับความต้องการงานตัดเฉือนในปัจจุบัน

เลือกเครื่องกัดแบบเม็ดมีดหากคุณต้องการ:

• ผลผลิตที่สูงขึ้น: รองรับความเร็วในการตัดที่เร็วขึ้นและการตัดที่ลึกขึ้น ช่วยให้ตัดวัสดุออกได้มากขึ้นในเวลาที่น้อยลง

• ประสิทธิภาพด้านต้นทุน: เปลี่ยนเฉพาะชิ้นส่วนเท่านั้น ไม่ใช่เปลี่ยนเครื่องมือทั้งหมด ซึ่งช่วยลดต้นทุนเครื่องมือในระยะยาว

• ความยืดหยุ่นในการใช้งาน: คุณสามารถปรับให้เข้ากับวัสดุต่างๆ ได้อย่างง่ายดายโดยการเปลี่ยนเกรดของเม็ดมีด รูปทรง หรือการเคลือบ

• อายุการใช้งานเครื่องมือที่ยาวนานขึ้น: เม็ดมีดเคลือบและตัวตัดที่แข็งแรงทนทานต่อความร้อนและการสึกหรอได้ดีกว่าเครื่องมือแบบแข็ง

• เวลาหยุดทำงานน้อยที่สุด: การจัดทำดัชนีการแทรกอย่างรวดเร็วหมายถึงการหยุดเครื่องจักรน้อยลงและความสม่ำเสมอของเอาต์พุตที่สูงขึ้น

เครื่องตัดแบบโซลิดอาจได้รับความนิยมเมื่อ:

• การใช้งานนี้เกี่ยวข้องกับการตกแต่งที่แม่นยำหรือการกลึงแบบไมโครที่มีความคลาดเคลื่อนต่ำ

• การตั้งค่าเครื่องจักรไม่จำเป็นต้องเปลี่ยนเครื่องมือบ่อยครั้ง

• งบประมาณนี้ช่วยให้มีเครื่องตัดเฉพาะสำหรับงานเฉพาะครั้งเดียว

อย่างไรก็ตาม สำหรับการดำเนินงานในระดับการผลิตส่วนใหญ่ ข้อได้เปรียบของหัวกัดแบบเม็ดมีดนั้นไม่อาจปฏิเสธได้ การผสมผสานระหว่างหัวกัดแบบเปลี่ยนได้ ตัวหัวกัดที่แข็งแรงทนทาน และความสามารถในการปรับให้เข้ากับวัสดุหลายชนิด ทำให้หัวกัดชนิดนี้เป็นการลงทุนที่คุ้มค่าในระยะยาว

เครื่องตัดประเภทนี้ไม่เพียงแต่ช่วยลดขยะและเวลาหยุดทำงานเท่านั้น แต่ยังช่วยรักษาคุณภาพที่สม่ำเสมอในชุดการผลิตขนาดใหญ่ด้วย ซึ่งเป็นสิ่งที่เครื่องตัดแบบตันไม่สามารถบรรลุผลได้อย่างมีประสิทธิภาพ

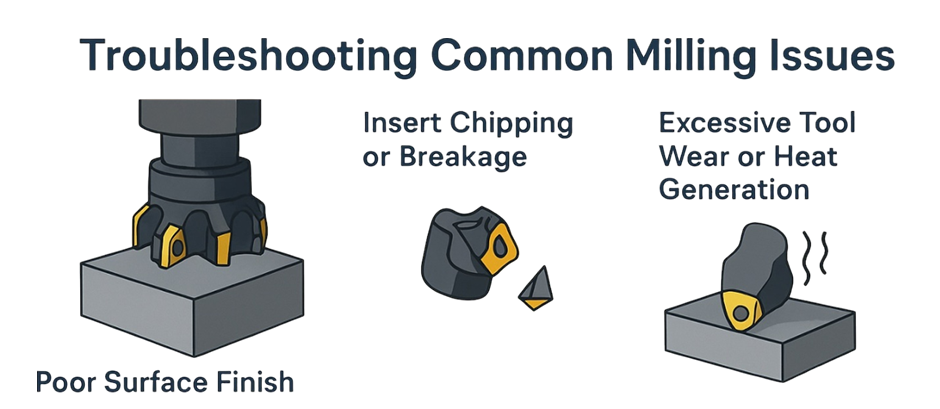

แม้จะใช้หัวกัดข้างและหัวกัดปาดคุณภาพสูง แต่บางครั้งผู้ปฏิบัติงานก็อาจเผชิญกับความท้าทายต่างๆ เช่น ผิวสำเร็จที่ไม่ดี เม็ดมีดบิ่น หรือการสึกหรอของเครื่องมืออย่างรวดเร็ว การทำความเข้าใจปัญหาเหล่านี้และสาเหตุหลักเป็นสิ่งสำคัญในการรักษาประสิทธิภาพการทำงานให้สม่ำเสมอและหลีกเลี่ยงการหยุดทำงาน ต่อไปนี้คือปัญหาที่พบบ่อยที่สุดบางส่วนระหว่างการกัด และวิธีแก้ปัญหาอย่างมีประสิทธิภาพ

ผิวสำเร็จที่ไม่ดีเป็นปัญหาที่พบบ่อยที่สุดในการกัด โดยมักส่งผลให้เกิดพื้นผิวที่หยาบ รอยเครื่องมือที่มองเห็นได้ หรือลวดลายที่ไม่สม่ำเสมอบนชิ้นงาน

สาเหตุทั่วไป:

• แผ่นรองสึกหรอหรือชำรุด

• อัตราป้อนหรือความเร็วในการตัดไม่ถูกต้อง

• การสั่นสะเทือนหรือเสียงดังมากเกินไป

• การจัดตำแหน่งของเครื่องตัดหรือชิ้นงานไม่ถูกต้อง

• การไหลของน้ำหล่อเย็นไม่เพียงพอ

โซลูชั่น:

• ตรวจสอบและเปลี่ยนชิ้นส่วนที่ทื่อหรือบิ่นเป็นประจำ

• ปรับฟีดและความเร็วตามวัสดุชิ้นงาน โดยทั่วไปแล้ว การลดความเร็วหรือการเพิ่มฟีดสามารถปรับปรุงพื้นผิวให้ดีขึ้นได้

• ตรวจสอบให้แน่ใจว่าได้ติดตั้งเครื่องตัดอย่างแน่นหนาและตรวจสอบการวิ่งออกหรือความไม่สมดุล

• ใช้สารหล่อเย็นหรือสารหล่อลื่นที่เหมาะสมเพื่อลดความร้อนและป้องกันการสะสมของขอบ

• ควรพิจารณาใช้เม็ดมีดแบบคราดบวกเพื่อการตัดที่เรียบเนียนยิ่งขึ้น โดยเฉพาะอย่างยิ่งในระหว่างการดำเนินการตกแต่ง

พื้นผิวที่เรียบเนียนไม่เพียงแต่ทำให้ผลิตภัณฑ์ดูดีขึ้นเท่านั้น แต่ยังช่วยปรับปรุงคุณสมบัติเชิงกลและความแม่นยำของมิติอีกด้วย

การบิ่นหรือการแตกหักกะทันหันของเม็ดมีดอาจขัดขวางการผลิตและก่อให้เกิดความเสียหายต่อทั้งตัวตัดและชิ้นงาน ซึ่งมักเกิดจากแรงกระแทกทางกล ความเครียดจากความร้อน หรือพารามิเตอร์การตัดที่ไม่เหมาะสม

สาเหตุทั่วไป:

• อัตราป้อนหรือความลึกของการตัดที่มากเกินไป

• การตัดแบบหยุดชะงัก (เช่น การกัดข้ามร่องลิ่มหรือพื้นผิวที่ไม่เรียบ)

• รูปทรงการแทรกที่ไม่ถูกต้องสำหรับแอปพลิเคชัน

• การยึดที่ไม่ถูกต้องหรือสกรูหลวม

• การใช้เกรดเม็ดมีดเปราะสำหรับวัสดุแข็ง

มาตรการป้องกัน:

• ลดการป้อนและความลึกของการตัดเพื่อลดแรงกระแทก

• เลือกเกรดเม็ดมีดที่แข็งแรงยิ่งขึ้นหรือใช้เม็ดมีดแบบเรคเชิงลบสำหรับการตัดงานหนัก

• ตรวจสอบให้แน่ใจว่าแผ่นแทรกถูกยึดอย่างแน่นหนาและใส่ไว้ในช่องที่สะอาดอย่างถูกต้อง

• หลีกเลี่ยงการตัดแบบแห้งในสภาวะที่มีอุณหภูมิสูง ใช้สารหล่อเย็นเพื่อลดการช็อกจากความร้อน

• เมื่อทำการตัดพื้นผิวที่ขาดตอน ให้ลดความเร็วของแกนหมุนลงเพื่อลดความเครียดทางกลให้เหลือน้อยที่สุด

การตรวจสอบสภาพของเม็ดมีดอย่างสม่ำเสมอจะช่วยป้องกันความล้มเหลวที่ร้ายแรงและช่วยให้เครื่องมือมีอายุการใช้งานที่มั่นคง

การสึกหรอมากเกินไปหรือความร้อนสูงเกินไปสามารถลดประสิทธิภาพของการดำเนินการกัดได้อย่างรวดเร็ว ส่งผลให้เกิดความไม่แม่นยำของขนาด พื้นผิวขรุขระ และอายุการใช้งานของเครื่องมือสั้นลง

เหตุผลทั่วไป:

• ความเร็วในการตัดสูงเกินไปสำหรับวัสดุหรือเกรดของเม็ดมีด

• การระบายความร้อนหรือการหล่อลื่นไม่เพียงพอ

• การเลือกวัสดุเคลือบหรือวัสดุแทรกที่ไม่ถูกต้อง

• การทำงานต่อเนื่องโดยไม่มีช่วงการบำรุงรักษาที่เหมาะสม

วิธีแก้ไขและเคล็ดลับ:<