CNC ได้เปลี่ยนภาคการผลิตโดยการเพิ่มประสิทธิภาพกระบวนการผลิตทั้งหมด ในขณะเดียวกันก็ช่วยให้การดำเนินงานที่ซับซ้อนมีประสิทธิผล CNC หรือ Computer Numerical Control คือการควบคุมอัตโนมัติของเครื่องมือตัดเฉือนที่ใช้ในการผลิต อย่างไรก็ตาม ความรู้พื้นฐานของเครื่อง CNC อาศัยซอฟต์แวร์และโค้ดที่กำหนดค่าไว้ล่วงหน้าเป็นอย่างมาก โปรแกรมเหล่านี้จะแนะนำเครื่องจักรแต่ละเครื่องเกี่ยวกับการเคลื่อนไหวและฟังก์ชันที่แม่นยำ

นอกจากนี้ เครื่อง CNC ยังเป็นฮาร์ดแวร์ประเภทหนึ่งสำหรับจัดการกับผลิตภัณฑ์และชิ้นส่วนต่างๆ โดยจะขยายประสิทธิภาพของเอาท์พุตโดยขจัดความจำเป็นของผู้ปฏิบัติงานที่เป็นมนุษย์ ดังนั้น แม้ว่าการใช้แรงงานคนบางส่วนจะยังคงมีความสำคัญ แต่ปัจจุบันบริษัทเทคโนโลยีขั้นสูงต้องพึ่งพาเครื่องมือเครื่องจักร CNC ขั้นสูงเพื่อทำให้ขั้นตอนการทำงานยั่งยืน ในบทความนี้ คุณจะได้ทบทวนความรู้พื้นฐานเกี่ยวกับเครื่องจักร CNC และองค์ประกอบต่างๆ

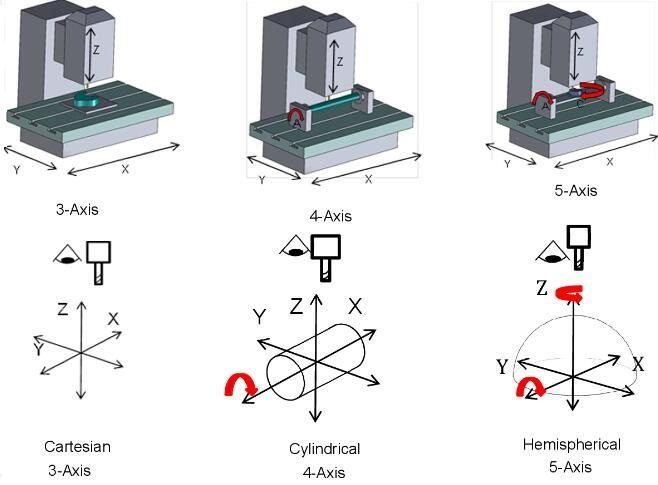

เครื่องจักร CNC เป็นชุดฮาร์ดแวร์ที่ทำงานด้วยระบบดิจิทัลซึ่งผลิตชิ้นส่วนและชิ้นส่วนเฉพาะ เครื่องจักรดังกล่าวสามารถดำเนินการได้หลากหลายกับสินค้าหลายประเภท รวมถึงการกัด การกลึง การเจาะ การตัด และการกำหนดเส้นทาง เครื่องยนต์เหล่านี้สามารถตัดเฉือนการตั้งค่าแบบสามหรือหกแกนได้ เป็นเพราะรหัสที่เขียนไว้ล่วงหน้าสำหรับพีซี

นอกจากนี้ เทคโนโลยี CNC ยังถูกนำมาใช้กันอย่างแพร่หลายในการผลิตผลิตภัณฑ์ที่หลากหลาย ประกอบด้วยชิ้นส่วนการบิน อุปกรณ์การแพทย์ ชิ้นส่วนรถยนต์ และอื่นๆ เครื่องจักรเหล่านี้สามารถส่งมอบสินค้าสำเร็จรูปที่แม่นยำ แม่นยำ และมีประสิทธิภาพ อุปกรณ์ CNC ได้เข้ามาแทนที่โหมดการทำงานโดยแรงงานในภาคอุตสาหกรรมปัจจุบันเป็นส่วนใหญ่

นอกจากนี้ เครื่องจักร CNC ยังมีรูปทรงและขนาดที่แตกต่างกันออกไปตามความต้องการของงานที่ทำอยู่ สามารถใช้ได้กับเครื่องมือหลากหลายประเภท คุณสมบัติทั่วไป ได้แก่ อัตราป้อน การเคลื่อนที่หลายแกน การเปลี่ยนเครื่องมือด้วยมอเตอร์ และความเร็วที่ยืดหยุ่น เนื่องจากความแม่นยำ อุปกรณ์เหล่านี้จึงสามารถผลิตสินค้าที่มีขีดจำกัดเฉพาะได้ ดังนั้นการมีความรู้พื้นฐานเกี่ยวกับเครื่องจักร CNC จึงมีความสำคัญอย่างยิ่งต่อการทำงานของเครื่องยนต์สมัยใหม่

คุณสามารถใช้เครื่องจักร CNC เพื่อการผลิตที่แม่นยำและมีประสิทธิภาพโดยทำตามขั้นตอนเหล่านี้

ขั้นตอนที่ 1 เลือกซอฟต์แวร์ CAD/CAM สำหรับการสร้างโมเดล CAD ให้สร้างโมเดล 3 มิติของชิ้นส่วนของคุณโดยใช้ซอฟต์แวร์ CAD มันคล้ายกับการปั้นวัตถุแบบดิจิทัล

ขั้นตอนที่ 2 หากต้องการแปลงซอฟต์แวร์ CAM ให้ดำเนินการกับซอฟต์แวร์นี้เมื่อโมเดลของคุณพร้อม โปรแกรมนี้แปลงโมเดล 3 มิติของคุณเป็น G-code ที่เครื่อง CNC ใช้

ขั้นตอนที่ 3 สร้างเส้นทางที่เครื่อง CNC ของคุณจะเดินตามในซอฟต์แวร์ CAM ระบุความเร็วในการเคลื่อนที่ ตัด และสลับเครื่องมือ เส้นทางเครื่องมือจะคล้ายกับการออกแบบท่าเต้นของเครื่องจักรซีเอ็นซี

ขั้นตอนที่ 4 ใช้โปรแกรม CAM ตรวจสอบและแก้ไข G-code จากนั้นดูการทำงานของเครื่องจักรตามคำสั่ง G-code

ขั้นตอนที่ 5 เลือกเครื่องมือตัดที่ถูกต้อง โดยพิจารณาปัจจัยต่างๆ เช่น อายุการใช้งานของเครื่องมือ ความเร็วตัด และชนิดของวัสดุ การใช้อุปกรณ์ที่เหมาะสมช่วยเพิ่มประสิทธิภาพและระดับของกระบวนการตัดเฉือน

ขั้นตอนที่ 6 ก่อนที่จะใช้เครื่อง CNC ในชีวิตจริง ให้ทดสอบโปรแกรมโดยใช้คุณสมบัติการจำลองของซอฟต์แวร์ CAM เพื่อระบุปัญหาที่เป็นไปได้

ขั้นตอนที่ 7 ทดลองโปรแกรมในโปรแกรมจำลองของซอฟต์แวร์ CAM ก่อนใช้งานเครื่อง CNC จริง สิ่งนี้ช่วยในการค้นหาและแก้ไขปัญหา

ขั้นตอนที่ 8 หลังจากเสร็จสิ้นโปรแกรมแล้ว ให้ใช้ซอฟต์แวร์ CAM เพื่อสร้าง G-code สุดท้าย G-code มีคำแนะนำสำหรับเครื่อง CNC ในการสร้างรายการที่ต้องการ

ขั้นตอนที่ 9 จัดเตรียมโปรแกรม G-code ให้กับเครื่อง CNC ขึ้นอยู่กับเครื่องมือและการตั้งค่าของคุณ คุณสามารถจัดการสิ่งนี้ได้โดยใช้ USB การเชื่อมต่อเครือข่าย หรือเทคนิคอื่น ๆ

ขั้นตอนที่ 10 ลองใช้ซอฟต์แวร์กับเศษวัสดุก่อนที่คุณจะเริ่มผลิตในปริมาณมาก ช่วยให้มั่นใจได้ถึงการทำงานที่เหมาะสมและการประกอบชิ้นส่วนที่แม่นยำ

ส่วนประกอบของเครื่องจักรกลซีเอ็นซีจัดอยู่ในเครื่องมือ CNC กฎการออกแบบเพื่อความสามารถในการขึ้นรูป (DfM) และการเลือกใช้วัสดุ

เครื่องมือกลึง CNC ทำงานร่วมกับเครื่องกลึงที่หมุนชิ้นงานด้วยความเร็วรอบสูงต่อนาที ในขณะที่เครื่องมือกลึงจะกำหนดรูปทรงชิ้นงานให้เป็นรูปร่างที่ตั้งโปรแกรมไว้ ประกอบด้วยเครื่องมือคว้าน การลบมุม การขึ้นลาย และการกลึงตัด ที่ เครื่องกัดซีเอ็นซี การใช้งาน เครื่องมือตัดซีเอ็นซี เพื่อขจัดวัสดุออกจากจุดต่างๆ บนชิ้นงานคงที่ในลักษณะเป็นวงกลม ประกอบด้วย End, Slab, Face และ Hollow Mills ตั๋วเงินเจาะ ทำงานกับดอกสว่านแบบบิดหรือโรงงานซีเอ็นซี รูเหล่านี้ทำขึ้นโดยใช้ร่องและจุดตัดเรียว ประกอบด้วยดอกเซ็นเตอร์ ดอกสว่าน และดอกสว่านบิด

ข้อจำกัดในการออกแบบในการตัดเฉือน CNC นั้นมีอยู่ในกลไกของกระบวนการตัด เครื่องมือตัด CNC ส่วนใหญ่จะมีรูปทรงทรงกระบอกและมีปลายแบน ทำให้มีรูปทรงจำกัด พื้นผิวที่เครื่องมือตัดไม่สามารถเข้าถึงได้ไม่สามารถกลึง CNC ได้ ในทำนองเดียวกัน การเปลี่ยนตำแหน่งด้วยตนเองจะส่งผลให้เกิดข้อผิดพลาดด้านตำแหน่งเล็กน้อยแต่มีนัยสำคัญ นี่เป็นข้อดีที่สำคัญของการตัดเฉือน CNC แบบ 5 แกนและแบบ 3 แกน เนื่องจากแรงตัดและอุณหภูมิที่เกิดขึ้นระหว่างการตัดเฉือน ชิ้นงานจึงอาจเสียรูปหรือสั่นสะเทือนได้ ดังนั้นมุมแนวตั้งภายในของชิ้นส่วน CNC จะมีรัศมีไม่ว่าจะใช้เครื่องมือตัดเล็กแค่ไหนก็ตาม

● คุณสมบัติสูง: สูงสุด อัตราส่วน: ความสูง/ความกว้าง < 4

● ฟันผุและกระเป๋า: ความลึก: 4 x ความกว้างของช่อง ความลึก: 25 ซม. (10'')

● ขอบภายใน: มากกว่า 1/3 x ความลึกของโพรง

● ความหนาของผนังขั้นต่ำ: 0.8 มม. (สำหรับโลหะ) และ 1.5 มม. (สำหรับพลาสติก)

● หลุม: เส้นผ่านศูนย์กลาง: ขนาดดอกสว่านมาตรฐาน ความลึก: 4 x เส้นผ่านศูนย์กลางระบุ

● หัวข้อ: ความยาว: 3 x เส้นผ่านศูนย์กลาง ขนาดเกลียว ขนาด: M6 หรือใหญ่กว่า ขนาด: M2

● ความคลาดเคลื่อน: มาตรฐาน: ± 0.125 มม. เป็นไปได้: ± 0.025 มม

ตัวเลือกวัสดุที่เหมาะสมที่สุดขึ้นอยู่กับการใช้งานเฉพาะของคุณ เครื่องจักรกลซีเอ็นซีส่วนใหญ่จะใช้กับโลหะผสมซึ่งรวมถึงอลูมิเนียม 6061 สแตนเลส โลหะผสม เหล็กเหนียว เหล็กกล้าเครื่องมือ และทองเหลือง เครื่องจักร CNC พลาสติกใช้สำหรับการสร้างต้นแบบก่อนการขึ้นรูป ได้แก่ ABS, PC, ไนลอน, POM และ PEEK

● ความต้านทานแรงดึง: PEEK, ไนลอน, PC (ต่ำ < 100 MPa), อะลูมิเนียม (Medium < 500 MP a), สแตนเลส, เหล็กกล้าเครื่องมือ, โลหะผสมเหล็ก (สูง > 500 MP a)

● ความแข็ง: สเตนเลส, โลหะผสม (90 HRB), เหล็กกล้าเครื่องมือ (> 50 R C)

● ปริมาณมากและง่ายต่อการตัดเฉือน: อลูมิเนียม ทองเหลือง POM

● ทนต่อสารเคมี: สแตนเลส, PEEK, เทฟลอน

● ทนต่ออุณหภูมิ: ทองเหลือง PEEK เทฟลอน (ต่ำ < 250° C), อะลูมิเนียม (Medium < 400° C), สแตนเลส, เหล็กเครื่องมือ, เหล็กโลหะผสม (สูง > 500° C)

การเขียนโปรแกรมเครื่อง CNC หมายถึงการเขียนโค้ดหรือชุดคำสั่งที่คอมพิวเตอร์อาจใช้เพื่อใช้งานเครื่องมือ CNC และเครื่องจักรเพื่อสร้างผลิตภัณฑ์ โปรแกรมเมอร์ CNC ตรวจสอบชิ้นส่วนโมเดล CNC ด้วยระบบดิจิทัลก่อนป้อนชุดคำสั่งลงในคอมพิวเตอร์

การตัดเฉือนชิ้นส่วนอย่างง่ายเป็นแอปพลิเคชั่นที่สมบูรณ์แบบสำหรับการตั้งโปรแกรมด้วยตนเอง วิธีการตั้งโปรแกรมนี้ไม่เหมาะสำหรับการตัดชิ้นงานที่ซับซ้อนเนื่องจากมีอัตราความผิดพลาดสูง อินเทอร์เฟซการเขียนโปรแกรมการสนทนาช่วยให้ผู้ใช้สามารถป้อนคำสั่งแทน G-code ซอฟต์แวร์ CAM คือการเขียนโปรแกรม CNC ประเภทที่ได้รับความนิยมมากที่สุด โดยเฉพาะอย่างยิ่งสำหรับการสร้างต้นแบบ CNC มีรหัสภาษาการเขียนโปรแกรม CNC ที่สำคัญกว่านอกเหนือจาก G-code และ M-code

รหัส T ระบุการระบุเครื่องมือ ความเร็วสปินเดิลของเครื่องมือที่ต้องการสำหรับการตัดเฉือนด้วย รหัส S รหัสเครื่องที่มี รหัส N สามารถระบุเส้นหรือบล็อกได้ การทำงานที่ไม่ใช่รูปทรงเรขาคณิตของเครื่อง CNC ได้รับการจัดการโดยใช้รหัส M รหัส M จัดการน้ำหล่อเย็นและสปินเดิล อัตราการตัดต่างๆ ที่เครื่องมือต้องเคลื่อนที่จะได้รับการเข้ารหัสไว้ รหัส F & G-รหัส. รหัส D ให้ข้อมูลเกี่ยวกับออฟเซ็ตเครื่องมือของเครื่อง CNC การวัดส่วนที่ยื่นออกมาของเครื่องมือจากที่จับเครื่องมือ หรือการแยกคมตัดและเส้นกึ่งกลางของเครื่องมือ

สร้างและส่งออกโมเดล 3 มิติ สร้างและยืนยันเส้นทางเครื่องมือ และดาวน์โหลดโค้ดไปยังเครื่อง CNC Solidworks, Meshcam, Fusion 360, Vectric, และ มาสเตอร์แคม คือซอฟต์แวร์เขียนโปรแกรม CNC ที่ดีที่สุดบางส่วนที่มีอยู่ในปัจจุบัน ดังนั้น ก่อนที่จะเขียนโค้ด CNC คุณต้องคุ้นเคยกับหลักการของการตัดเฉือน CNC, ซอฟต์แวร์ CAD/CAM และภาษาคำสั่งของเครื่อง G-code

ในการตัดเฉือน CNC ส่วนผลิตภัณฑ์จะถูกลบออกโดยใช้วิธีการต่างๆ เพื่อสร้างเอาต์พุตที่ต้องการ เทคนิคที่ใช้กำหนดรูปแบบการลบ การดำเนินการตัดเฉือน CNC ทั่วไปบางอย่างที่ใช้ในกระบวนการชิ้นส่วน ได้แก่ การเจาะ การกัด และการกลึง CNC

● เครื่องกัดซีเอ็นซี: ในการตัดเฉือน CNC การกัดจะเอาส่วนหนึ่งของชิ้นงานออกโดยใช้เครื่องมือตัดแบบหมุน ด้วยการกัด CNC คุณสามารถดำเนินการหลักสองประการได้

● การกัดปาดหน้า ใช้ในการตัดพื้นผิวเรียบ พื้นผิวตื้น และโพรงที่มีก้นแบน

● การกัด CNC อุปกรณ์ต่อพ่วง ใช้เพื่อสร้างโพรงลึกในชิ้นงาน

● การกลึงซีเอ็นซี: การกลึงซีเอ็นซีใช้เครื่องจักรซีเอ็นซีเพื่อสร้างส่วนภายในและภายนอกที่เป็นเกลียวของส่วนประกอบทั้งสองนี้ งานต่อไปนี้สามารถทำได้ด้วยการกลึง CNC:, เผชิญหน้า, งานเซาะร่อง, และการตัดด้าย

มีขั้นตอนการตัดเฉือน CNC เพิ่มเติมที่เป็นไปได้ ทั้งนี้ขึ้นอยู่กับไฟล์ CAD ของคุณ ได้แก่ การเจาะ, การเจาะลึก, เลื่อย, การบด, การสร้างเสริม, และการซัด

ต่อไปนี้เป็นประเภทเครื่องและการกำหนดค่า:

● เครื่องกัดซีเอ็นซี เหมาะอย่างยิ่งสำหรับการสร้างต้นแบบ 3 มิติที่ซับซ้อน

● เครื่องกลึงซีเอ็นซี สามารถใช้กับส่วนประกอบทรงกระบอกได้

● เครื่องตัดเลเซอร์ซีเอ็นซี เหมาะสำหรับการตัดที่แม่นยำ

● เครื่องตัดพลาสม่าซีเอ็นซี เหมาะสำหรับการตัดโลหะและวัสดุที่เป็นสื่อกระแสไฟฟ้า

● เครื่องเราเตอร์ CNC เหมาะสำหรับงานไม้บนวัสดุเนื้ออ่อน

เครื่องจักร CNC ขั้นสูงที่สามารถเลือกสปินเดิลต่างๆ ได้และสามารถเคลื่อนย้าย ตัด เจาะ และขึ้นรูปชิ้นส่วนที่ควบคุมผ่านแกนหลายแกน อาจจำเป็นสำหรับชิ้นส่วนสำหรับอุตสาหกรรมยานยนต์ การป้องกันประเทศ การบินและอวกาศ หรือการแพทย์ เครื่องกลึงอัตโนมัติ 2 ถึง 8 แกน และเครื่องจักรอัตโนมัติเซ็นเตอร์ 3 ถึง 5 แกน คือตัวอย่างสองประการของอุปกรณ์เหล่านี้

อนุญาตให้มีการออกแบบหนึ่ง สอง หรือแม้แต่หลายแกนหมุนได้ พิจารณา แนวนอน หรือ เครื่องกลึงซีเอ็นซีแนวตั้ง ด้วย 2 ถึง 5 แกนหรือเครื่องกัด 3 ถึง 5 แกนสำหรับงานตั้งแต่ง่ายไปจนถึงซับซ้อนสูง หรือสำหรับการผลิตเป็นชุด

● เครื่องจักร 3 แกน เหมาะสำหรับชิ้นส่วนที่เรียบง่าย เช่น ปริซึม ช่อง และพื้นผิวเรียบ

● เครื่องจักร 4 แกน มีประสิทธิภาพสำหรับชิ้นส่วนที่มีลักษณะเป็นทรงกระบอกหรือเป็นมุม

● เครื่องจักร 5 แกน ให้ความยืดหยุ่นสูงสุดสำหรับชิ้นส่วนที่ซับซ้อนซึ่งมีรูปทรงที่ซับซ้อนและพื้นผิวที่ไม่ตั้งฉาก

เวลาในการผลิตและต้นทุน: เครื่องจักร 3 แกนมักจะเร็วกว่าและราคาถูกกว่าสำหรับชิ้นส่วนที่เรียบง่ายกว่า อย่างไรก็ตาม สำหรับชิ้นส่วนที่ซับซ้อน การตัดเฉือนแบบ 4 หรือ 5 แกนสามารถทำได้โดยรวมเร็วขึ้น โดยไม่จำเป็นต้องตั้งค่าหลาย ๆ อย่าง

เครื่องจักรกลซีเอ็นซีถูกนำมาใช้กันอย่างแพร่หลายในการผลิตชิ้นส่วนอุตสาหกรรมเนื่องจากคุณประโยชน์หลายประการ ด้านล่างนี้คือข้อดีบางประการของระบบเหนือวิธีการอื่นๆ ที่น่าสนใจ

ด้วยเหตุผลหลายประการ ผู้เชี่ยวชาญจะต้องเชี่ยวชาญวิธีการทำงานของเครื่องจักร CNC คุณอาจลดระยะเวลารอคอยสินค้า ปรับปรุงผลลัพธ์ และลดความซับซ้อนของวิธีการโดยการรับข้อมูลเชิงลึก การควบคุมโครงการสามารถส่งผลให้ประหยัดต้นทุนได้ด้วยการใช้ทรัพยากรและการใช้เครื่องจักรที่ดีขึ้น ความเชี่ยวชาญในกิจกรรม CNC สามารถช่วยให้คุณได้เปรียบในตลาดโดยการตอบสนองความต้องการของลูกค้า

นอกจากนี้ ผู้เชี่ยวชาญยังสามารถปรับปรุงผลผลิตและการเติบโตขององค์กรด้วยการตัดสินใจเลือกที่ดี รวมถึงการฝึกอบรมพนักงาน ผลผลิตจากกระบวนการ และการลงทุนด้านทุน ดังนั้น พนักงานเหล่านี้จึงสามารถก้าวนำหน้าได้โดยปฏิบัติตามความก้าวหน้าของ CNC และใช้คุณสมบัติใหม่เพื่อกระตุ้นความคิดสร้างสรรค์

เครื่องจักรกลซีเอ็นซีมีคุณสมบัติบางประการเพื่อความแม่นยำที่เข้มข้น หลังจากที่เครื่องเริ่มทำงานและซอฟต์แวร์เปิดตัวแล้ว เครื่องจะทำงานได้อย่างอิสระโดยไม่ต้องอาศัยความช่วยเหลือจากมนุษย์ ส่งผลให้อัตราข้อผิดพลาดลดลง สามารถบรรลุกิจกรรมต่างๆ ได้ ช่วยเร่งกระบวนการและทำให้ง่ายต่อการตอบสนองความต้องการในปริมาณมาก ความแม่นยำไม่ลดลงแต่อย่างใดในระหว่างกระบวนการนี้

นอกจากนี้ เครื่องจักรกลซีเอ็นซียังสร้างแบบจำลอง 3 มิติของชิ้นส่วนเพื่อใช้ในภายหลังได้ แม้จะมีปริมาตรมาก แต่ก็สามารถบรรลุความแม่นยำที่ต้องการได้ ภายในเวลาที่กำหนด ชิ้นส่วนทั้งหมดในแต่ละชุดจะถูกผลิตขึ้นด้วยคุณภาพเดียวกัน จึงมีวัสดุเหลือใช้เพียงเล็กน้อย ลดต้นทุนของผลิตภัณฑ์

เนื่องจากเครื่องกัด CNC อาศัยโค้ดในการจำลองชิ้นส่วน ข้อผิดพลาดของมนุษย์จึงหมดไป อย่างไรก็ตามผู้ควบคุมเครื่อง CNC ยังคงสามารถควบคุมกระบวนการผลิตได้อยู่บ้าง ผู้ปฏิบัติงานส่งผลกระทบอย่างยิ่งต่อความแม่นยำของโครงการกัด CNC เขารับผิดชอบการสอบเทียบเครื่องมือตัดและการตั้งค่าการทำงาน

ถึงกระนั้น พวกเขายังต้องสามารถสังเกตได้ว่าเมื่อใดที่เครื่องมือของพวกเขาไม่สามารถให้ผลลัพธ์ที่ดีที่สุดได้ โดยรวมแล้ว มีโอกาสเกิดข้อผิดพลาดจากมนุษย์น้อยกว่ามาก การผลิตชิ้นส่วนที่ยุ่งยากโดยมีค่าความคลาดเคลื่อนเพียง 0.004 มม. เป็นเรื่องง่าย สิ่งสำคัญคือต้องจำไว้ว่าไม่ใช่ทุกเครื่อง CNC ที่ผลิตขึ้นมาอย่างเท่าเทียมกันและผลิตชิ้นส่วนที่มีความแม่นยำสูง

การผลิตสามารถเริ่มต้นได้เมื่อผู้ปฏิบัติงานได้ตั้งค่าเครื่องจักรตามเกณฑ์การออกแบบที่กำหนดแล้ว การสร้างชิ้นส่วนทำได้ค่อนข้างรวดเร็วเมื่อเครื่องจักร CNC อยู่ในขั้นตอนการผลิต เครื่องจักร CNC สมัยใหม่สามารถปรับขนาดได้มากและสามารถผลิตชิ้นส่วนได้มากมาย

ความสามารถของพวกเขาในการสร้างรายการเดียวหรือชุดงานจำนวนมากทำให้พวกเขาแตกต่างจากกระบวนการที่ต้องทำด้วยตนเองและเครื่องมือทั่วไป ปริมาณชิ้นส่วนที่เครื่องจักร CNC สามารถผลิตได้ไม่จำกัด ดังนั้นจึงช่วยให้บริษัทต่างๆ ใช้สินทรัพย์และความช่วยเหลือทางการเงินได้ดีขึ้น

เครื่อง CNC อาจมีต้นทุนเริ่มต้นสูงแต่ลดค่าใช้จ่ายต่อเนื่องลง การตัดเฉือน CNC มีความคุ้มค่าเนื่องจากมีอัตราผลผลิตสูงและราคาการผลิตต่ำ วิธีประหยัดค่าใช้จ่ายอีกวิธีหนึ่งคือต้องการการฝึกอบรมน้อยลง นอกจากนี้ ผู้ปฏิบัติงานยังสามารถเรียนรู้วิธีการใช้งานเครื่องจักร CNC แบบเสมือนจริง ซึ่งช่วยเพิ่มความน่าดึงดูดของการตัดเฉือน CNC

ในทำนองเดียวกัน การตัดเฉือน CNC ช่วยลดจำนวนพนักงานที่จำเป็นในการดำเนินงานให้เสร็จสิ้น ผู้ปฏิบัติงานที่มีความสามารถเพียงคนเดียวสามารถใช้งานเครื่องจักร CNC ได้หลายเครื่องและโหลดเครื่องจักรตามการออกแบบที่ต้องการได้ ดังนั้นคุณจะได้รับความได้เปรียบโดยส่งต่อการประหยัดค่าแรงให้กับลูกค้าของคุณ

เครื่อง CNC ต้องการให้ผู้ปฏิบัติงานป้อนรหัสและบำรุงรักษาเครื่องจักร ทุกอย่างเป็นไปโดยอัตโนมัติ ผู้ปฏิบัติงานที่ไม่จำเป็นต้องอยู่ใกล้เครื่องมือตัดจะช่วยเพิ่มความปลอดภัยในสถานที่ทำงานได้

นับตั้งแต่มีเครื่องมือ CNC เข้ามา การประมวลผลก็พบว่าเหตุการณ์ที่เกี่ยวข้องกับสุขภาพและความปลอดภัยในสถานที่ทำงานลดลง เครื่องจักร CNC เป็นเรื่องง่ายสำหรับผู้ใช้ที่ได้รับการฝึกอบรมและประสบการณ์ อาจมีความท้าทายมากกว่าสว่านไร้สาย แต่พนักงานใหม่ยังสามารถจัดการกับเครื่องจักร CNC ที่ซับซ้อนได้

อุตสาหกรรมต้องพึ่งพาเครื่องจักร CNC เป็นอย่างมาก การดูแลรักษาสิ่งเหล่านี้ถือเป็นสิ่งสำคัญในการรับรองผลผลิตและลดเวลาหยุดทำงาน สามารถยืดอายุการใช้งานของเครื่องจักรได้อย่างง่ายดายโดยการทำความสะอาดและหล่อลื่นเป็นประจำ เศษและการหล่อลื่นที่ไม่ดีอาจทำให้เครื่องมือสึกหรอและทำให้คุณภาพของชิ้นส่วนลดลง

ดังนั้น การสร้างแผนการกำกับดูแลอย่างสม่ำเสมอซึ่งรวมถึงการตรวจสอบการจัดตำแหน่งและการซ่อมแซมชิ้นส่วนที่สึกหรอจะทำให้มีอายุการใช้งานที่ยืนยาว การบำรุงรักษาระบบข้อมูลที่แม่นยำด้วยการวางแผนและการจัดสรรทรัพยากรที่มีประสิทธิภาพก็เป็นสิ่งสำคัญเช่นกัน ระบบที่มีการกำหนดไว้อย่างดีและวิธีการรายงานปัญหาที่เรียบง่ายช่วยให้สามารถตอบสนองต่อปัญหาได้ทันที

นอกจากนี้ การเก็บอะไหล่สำรองไว้ยังช่วยลดเวลาหยุดทำงานอีกด้วย ช่วยให้เข้าถึงรายการที่จำเป็นและหายากได้อย่างรวดเร็ว การดำเนินการเหล่านี้ทำงานร่วมกันเพื่อรักษาเครื่องจักร CNC ให้อยู่ในการปฏิบัติงานระดับสูงสุด ช่วยให้เกิดกระบวนการการผลิตและต่อเนื่อง