การปฏิวัติอุตสาหกรรมใน ค.ศ. 20th ศตวรรษเป็นสิ่งที่เปลี่ยนแปลงอุตสาหกรรมการผลิตไปโดยสิ้นเชิง อย่างไรก็ตาม ความก้าวหน้าไม่ได้หยุดลงหลังจากนั้น และมนุษย์ในยุคนั้นจะต้องเห็นความมหัศจรรย์ของเทคโนโลยีมากขึ้น รวมถึงคอมพิวเตอร์ หุ่นยนต์ และอื่นๆ อีกมากมาย

ในปี 1940 และ 1950 การควบคุมเชิงตัวเลขเป็นเทคโนโลยีที่กลายเป็นที่รู้จักด้วยระบบอัตโนมัติของเครื่องจักร รากฐานของการควบคุมเชิงตัวเลขอัตโนมัติคือการควบคุม ความแม่นยำ และการเคลื่อนที่ของเครื่องมือกลด้วยวิธีอัตโนมัติผ่านตัวเลขหรือสัญลักษณ์ที่เข้ารหัสบนเทปกระดาษเจาะรูหรือสื่อบันทึกข้อมูล

CNC เป็นรูปแบบที่ทันสมัยของการควบคุมเชิงตัวเลขซึ่งใช้ซอฟต์แวร์และโปรแกรมคอมพิวเตอร์เพื่อทำให้เครื่องจักรและวิธีการผลิตเป็นแบบอัตโนมัติ ในบทความวันนี้ เราจะพูดถึงสิ่งที่ CNC หมายถึงในการผลิต และวิธีที่เครื่องจักร CNC นำความสะดวกสบายมาสู่อุตสาหกรรมการผลิตทั่วโลก

มาดูกันเลย

ซีเอ็นซี ย่อมาจาก คอมพิวเตอร์ควบคุมเชิงตัวเลข, ผลลัพธ์ของความก้าวหน้าในระบบอัตโนมัติสำหรับการควบคุมเชิงตัวเลขที่ใช้เทปเจาะรูสำหรับการควบคุมเชิงตัวเลข ใน CNC คอมพิวเตอร์ดิจิทัลใช้เพื่อทำให้การผลิตเป็นไปโดยอัตโนมัติโดยใช้ภาษาการเข้ารหัสพิเศษและซอฟต์แวร์ที่ตั้งโปรแกรมไว้ล่วงหน้าที่ซับซ้อน ซอฟต์แวร์ช่วยควบคุมการเคลื่อนย้ายอุปกรณ์การผลิต ส่งผลให้กระบวนการผลิตต่างๆ เสร็จสิ้นอย่างรวดเร็วและมีความแม่นยำสูง

การผลิตการควบคุมเชิงตัวเลขด้วยคอมพิวเตอร์เป็นกระบวนการผลิตแบบหักลบ ซึ่งชิ้นส่วนของชิ้นงานถูกลบออกเพื่อให้ได้การออกแบบหรือรูปร่างที่กำหนดเอง เป็นสิ่งที่ตรงกันข้ามกับกระบวนการผลิตแบบเพิ่มเนื้อวัสดุ เช่น การพิมพ์ 3 มิติ ซึ่งจะเพิ่มทีละชั้นเพื่อสร้างการออกแบบที่กำหนดเองในขั้นสุดท้ายของวัตถุ

กล่าวโดยสรุปคือ Computerized Numerical Control คือวิวัฒนาการของ Numerical Control Manufacturing จากการผลิตที่ใช้เครื่องจักรช่วยไปสู่การผลิตที่ใช้คอมพิวเตอร์ช่วย คงจะไม่ผิดถ้าเราจะบอกว่าเครื่องจักร CNC ทำงานเหมือนหุ่นยนต์

เราจะพูดถึงเพิ่มเติมเกี่ยวกับ CNC ในอุตสาหกรรมการผลิตและสิ่งที่ทำในกระบวนการผลิต

ตามที่กล่าวไว้ก่อนหน้านี้ CNC ย่อมาจาก Computerized Numerical Control และความหมายไม่เปลี่ยนแปลงสำหรับอุตสาหกรรมการผลิต อย่างไรก็ตาม การใช้งานและการใช้เครื่องจักร CNC ในการผลิตจะต้องมีรายละเอียดและคำอธิบายเพิ่มเติม

CNC เองเป็นเพียงเทคโนโลยีที่เกิดขึ้นจากความก้าวหน้าอย่างต่อเนื่องของเครื่องมือและเครื่องจักรในการผลิตที่ควบคุมด้วยมือและควบคุมด้วยเครื่องจักร เทคโนโลยีนี้ใช้ซอฟต์แวร์คอมพิวเตอร์ที่ตั้งโปรแกรมไว้ล่วงหน้าเพื่อควบคุมการเคลื่อนไหวและการทำงานของเครื่องมือและเครื่องจักรในการผลิต การประยุกต์ใช้โปรแกรมควบคุมเชิงตัวเลขด้วยคอมพิวเตอร์เป็นเรื่องปกติในอุตสาหกรรมการผลิตต่างๆ ตั้งแต่โรงสีไปจนถึงเครื่องกลึง เครื่องบดไปจนถึงเราเตอร์ CNC และอื่นๆ อีกมากมาย

เราสามารถสรุปแนวคิดของ CNC ในการผลิตได้ดังนี้

เครื่องจักรและเครื่องมือกลที่ควบคุมด้วยตัวเลขช่วยลดข้อจำกัดของการควบคุมด้วยมือ ในทำนองเดียวกัน การถือกำเนิดขึ้นของเซมิคอนดักเตอร์และไดโอดส่งผลให้คอมพิวเตอร์มีประสิทธิภาพมากขึ้นด้วยโปรแกรมและซอฟต์แวร์ที่ซับซ้อน

ดังนั้น CNC จึงเข้ามาเพื่อเอาชนะข้อจำกัดของระบบอัตโนมัติที่ควบคุมด้วยกลไก ซึ่งต้องใช้ช่างเครื่องที่มีทักษะและคุณสมบัติมากขึ้นเพื่อควบคุมเครื่องจักรและเครื่องมือการผลิต อย่างไรก็ตาม รากฐานของการควบคุมเชิงตัวเลขยังคงใช้ในกระบวนการซีเอ็นซี

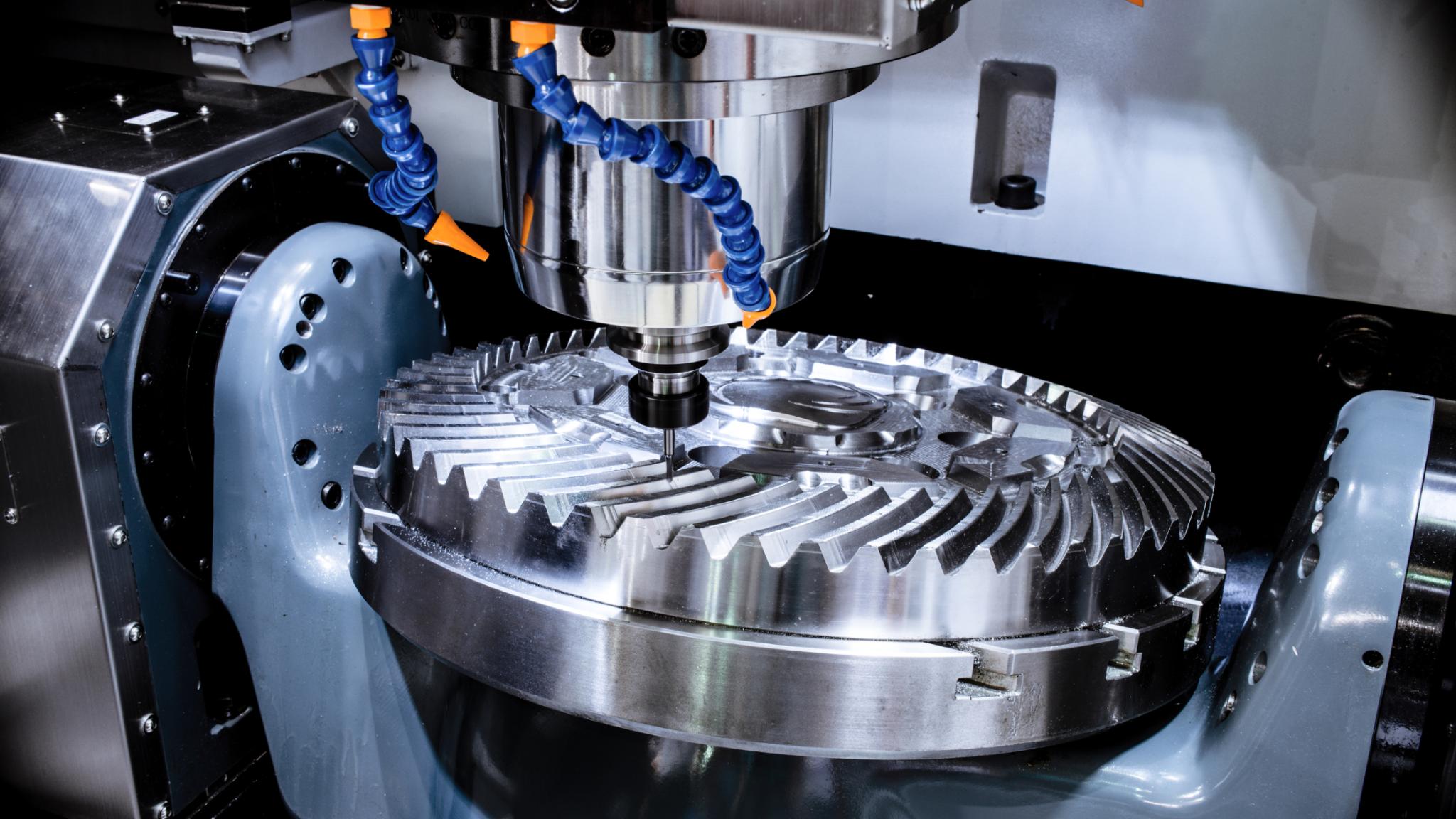

การตัดเฉือน CNC เป็นคำทั่วไปที่ใช้สำหรับกระบวนการผลิตที่ใช้การควบคุมเชิงตัวเลขด้วยคอมพิวเตอร์ผ่านซอฟต์แวร์คอมพิวเตอร์ที่ตั้งโปรแกรมไว้ล่วงหน้า กระบวนการผลิตใด ๆ ที่ใช้เครื่องจักรซีเอ็นซีจัดอยู่ในประเภทเครื่องจักรซีเอ็นซี

ตามที่กล่าวไว้ การตัดเฉือน CNC เป็นกระบวนการผลิตแบบหักลบซึ่งใช้เครื่องมือตัดและเครื่องจักร ในการผลิตแบบหักลบ เครื่องมือตัดและเครื่องจักรจะนำวัสดุที่ไม่จำเป็นออกและสร้างชิ้นส่วนหรือการออกแบบชิ้นงานที่ต้องการ เป็นสิ่งที่ตรงกันข้ามกับการพิมพ์ 3 มิติซึ่งเป็นกระบวนการผลิตแบบเติมแต่ง

ศูนย์เครื่องจักรกลซีเอ็นซีทำงานในลักษณะที่เริ่มต้นจากการออกแบบและการสร้าง โมเดลการออกแบบโดยใช้คอมพิวเตอร์ช่วย ของชิ้นส่วนที่เลือกของชิ้นงานใดๆ ขั้นตอนต่อไปคือการแปลงรายละเอียดโมเดล CAD เป็นโปรแกรม CNC หลังจากนั้น โปรแกรม CNC จะรวมเข้ากับเครื่อง CNC และรันเพื่อดำเนินการตัดเฉือนที่จำเป็นเพื่อให้ได้ผลลัพธ์ที่ต้องการ

ดังนั้นเราจึงสามารถสรุปได้ว่าสิ่งที่สำคัญเป็นอันดับสองในการตัดเฉือน CNC รองจากเทคโนโลยี CNC คือเครื่องจักร CNC ที่จะดำเนินการ เครื่อง CNC เป็นรูปแบบขั้นสูงของเครื่องจักรแบบแมนนวล เครื่อง CNC เรียกอีกอย่างว่าศูนย์เครื่องจักรกลซีเอ็นซีหรือศูนย์เครื่องจักรกล

เครื่องจักรเหล่านี้ไม่ต้องการช่างเครื่องที่มีทักษะสูงและเชี่ยวชาญในการทำงานที่แม่นยำ แต่ความแม่นยำและความเร็วของเครื่องเหล่านี้กลับสูงขึ้นเนื่องจากซอฟต์แวร์ที่ตั้งโปรแกรมไว้ล่วงหน้าและได้รับการออกแบบมาอย่างพิถีพิถัน

ชิ้นงาน เป็นคำที่ใช้เรียกวัตถุที่ใช้งานในการผลิต.

เราได้ให้ภาพรวมโดยย่อของการตัดเฉือน CNC ในกระบวนการผลิตแก่คุณ อย่างไรก็ตาม มาทำความเข้าใจอย่างใกล้ชิดว่าเครื่องจักร CNC ทำงานอย่างไรในการผลิต

ขั้นตอนที่ 1: ขั้นตอนแรกของกระบวนการผลิตคือการแสดงภาพผลลัพธ์ ในทำนองเดียวกัน การตัดเฉือน CNC ก็ต้องการการมองเห็นชิ้นงานเช่นกัน ซึ่งแตกต่างจากการผลิตแบบเติมแต่ง การผลิตแบบหักลบจะลบส่วนที่ไม่จำเป็นของชิ้นงานออกเพื่อเปลี่ยนเป็นชิ้นงานที่มองเห็นได้ ดังนั้น ขั้นตอนแรกจึงสำคัญมาก: วิศวกรจะวาดแบบจำลอง CAD ของชิ้นส่วนที่ต้องการผลิตด้วยเครื่อง CNC

ขั้นตอนที่ 2: รูปวาด CAD จะถูกแปลงเป็น G-code ซึ่งเป็นภาษาโปรแกรมสำหรับ CNC ประวัติของ G-code เป็นอีกหนึ่งเรื่องราวที่จะบอกเล่า

G-code เป็นชื่อที่กำหนดให้กับรหัสคำสั่งที่ใช้ในบัตรเทปพันช์เมื่อโปรแกรมควบคุมเชิงตัวเลขเป็นเรื่องปกติในอุตสาหกรรมการผลิต สาเหตุหลักที่เรียกภาษาการเรียนการสอนว่า G-code เนื่องจากบริษัทที่พัฒนา Gerber Scientific Instruments เป็นบริษัทที่อยู่เบื้องหลังการพัฒนา G-code ด้วยเหตุนี้จึงเป็นที่มาของชื่อนี้

ขั้นตอนที่ 3: ขั้นตอนต่อไปคือการโหลดโปรแกรม G-code ลงใน หน่วยควบคุมเครื่องจักร (MCU) และเรียกใช้การทดสอบโดยไม่มีองค์ประกอบดิบ การทดสอบนี้มีจุดมุ่งหมายเพื่อให้แน่ใจว่าการวางตำแหน่งและประสิทธิภาพของเครื่องจักรนั้นถูกต้องสำหรับกระบวนการจริง การทดสอบก็มีความสำคัญเช่นกัน เนื่องจากความแม่นยำของตำแหน่งเป็นสิ่งจำเป็นสำหรับการตัดเฉือน CNC เพื่อหลีกเลี่ยงความเสียหายหรือการด้อยค่าของเครื่องจักรระหว่างการทำงานจริง

ขั้นตอนที่ 4: สุดท้าย องค์ประกอบดิบที่ต้องแปลงเป็นภาพวาดแบบจำลอง CAD จะถูกวางไว้ในเครื่องจักรการผลิต โปรแกรมทำงาน และคุณจะได้ผลลัพธ์ที่ต้องการ

ก่อนที่เราจะพูดถึงสาเหตุที่ CNC Machining Center จำเป็นสำหรับอุตสาหกรรมการผลิต และเหตุใดจึงเป็นตัวเลือกที่สะดวกกว่าการตัดเฉือนด้วยมือ สิ่งสำคัญคือต้องสรุปภาพรวมโดยสังเขปเกี่ยวกับประเภททั่วไปของการทำงานของเครื่องจักร CNC ที่ใช้ในภาคการผลิตต่างๆ

ต่อไปนี้คือการทำงานของ CNC ที่นิยมใช้มากที่สุดในเครื่องจักรเชิงพาณิชย์:

ในการเจาะ CNC ศูนย์เครื่องจักรกลซีเอ็นซีใช้ดอกสว่านหลายจุดเพื่อสร้างรูทรงกระบอกในชิ้นงานดิบ/ชิ้นงาน ดอกสว่านหมุนจะถูกป้อนในแนวตั้งฉากกับพื้นผิวของชิ้นงาน ทำให้รูแนวตั้งมีเส้นผ่านศูนย์กลางเท่ากันกับดอกสว่าน การเจาะ CNC สามารถทำได้ด้วยการทำงานเชิงมุมโดยใช้การกำหนดค่าเครื่องจักรพิเศษ

พูดง่ายๆ ก็คือ การเจาะใช้เพื่อสร้างรูกลมในชิ้นงานที่อยู่กับที่โดยใช้เครื่องมือตัดแบบหมุน การใช้งานทั่วไปของการเจาะ CNC คือการยึดสกรู ตะปู และสลักที่ใช้ในกระบวนการประกอบวัสดุต่างๆ

เครื่องกัดซีเอ็นซี ใช้การกัดที่คล้ายกับการเจาะหรือตัด CNC อย่างไรก็ตาม การใช้งานหลักของการกัด CNC คือการตัดวัสดุหลายประเภทเพื่อเปลี่ยนให้เป็นชิ้นส่วนที่ออกแบบเองด้วยความแม่นยำสูง ในการกัด CNC ชิ้นงานจะอยู่กับที่และใช้เครื่องมือตัดแบบหมุนเพื่อการทำงาน ดังนั้นจึงมีการดำเนินการเพิ่มเติมอีกสองอย่างในการกัด CNC: หน้าไม้และอุปกรณ์ต่อพ่วง

ในที่สุด, กลึงซีเอ็นซี คือการทำงานที่องค์ประกอบดิบหรือชิ้นงานหมุนอย่างต่อเนื่อง และมีการใช้เครื่องมือตัดแบบสเตชันเนอรีในเครื่องจักร เครื่องมือตัดจะอยู่กับที่และแปลงชิ้นงานที่หมุนเป็นผลลัพธ์ที่ต้องการด้วยประสิทธิภาพและความแม่นยำสูงมาก อย่างไรก็ตาม หลักการทำงานเบื้องหลังการกัดและการกลึงจะเหมือนกัน เนื่องจากทั้งสองกระบวนการจะถอดชิ้นส่วนของชิ้นงานออกเพื่อให้ได้รูปร่างหรือการออกแบบที่ต้องการ

นอกเหนือจากการทำงานยอดนิยมของโปรแกรมควบคุมเชิงตัวเลขด้วยคอมพิวเตอร์แล้ว การทำงานอื่นๆ มีดังนี้:

● การเจาะ – การคัดแยกวัสดุออกจากชิ้นงานโดยใช้การเจาะที่ดันหรือดึงกับพื้นผิวชิ้นงานและทิ้งรูไว้ด้านหลัง

● การเจียระไน – การขจัดวัสดุจำนวนเล็กน้อยออกจากชิ้นงานโดยใช้ล้อขัดความเร็วสูงเป็นเครื่องมือตัดในเครื่องจักรที่ทำงานโดยหมุนเข้าที่

● การเลื่อยตัดช่องแคบๆ ในชิ้นงานโดยใช้เครื่องมือตัดแบบขัดหรือมีฟันเคลื่อนไปบนพื้นผิวชิ้นงาน

● การขัด – การตัดเฉือน CNC ใช้การขัดเมื่อได้พื้นผิวเรียบที่แม่นยำของชิ้นงานเป็นเป้าหมาย

● การขัด – การขัดด้วย CNC ช่วยให้คุณได้ผิวสำเร็จที่ดีขึ้นและความทนทานที่เข้มงวดขึ้น

การประยุกต์ใช้งาน CNC แพร่หลายไปทั่วโลกและในกระบวนการผลิตที่แตกต่างกัน การใช้งานทั่วไปของศูนย์เครื่องจักรกลซีเอ็นซีมีดังนี้:

● ซีเอ็นซีมิลส์

● เครื่องกลึง

● เราเตอร์

● เครื่องตัดพลาสม่า เลเซอร์ และเครื่องตัดวอเตอร์เจ็ท

● เครื่องปล่อยไฟฟ้า

● เครื่องผลิต CNC

● เครื่องตัดโฟม

● เครื่องปัก

● เครื่องตัดแบบ

● เครื่องพิมพ์เครื่องปั้นดินเผา

● ผู้ผลิตอาหาร

เรามาพูดถึงส่วนที่สำคัญที่สุดของบทความนี้ว่าเครื่องจักรกลซีเอ็นซีนำความสะดวกและความได้เปรียบมาสู่อุตสาหกรรมการผลิตทั่วโลกได้อย่างไร:

ข้อได้เปรียบที่ชัดเจนที่สุดของการใช้เครื่อง CNC Machining Center ในกระบวนการผลิตต่างๆ คือ ความแม่นยำและความแม่นยำสูงของชิ้นงานที่ผลิตโดยเครื่องจักร โปรแกรมและซอฟต์แวร์ที่มีความซับซ้อนซึ่งทำงานเบื้องหลังการดำเนินงานช่วยลดโอกาสที่จะเกิดข้อผิดพลาดของมนุษย์และผลลัพธ์ที่ไม่ถูกต้อง

ซอฟต์แวร์ที่ตั้งโปรแกรมไว้ล่วงหน้าซึ่งทำงานอยู่เบื้องหลังการทำงานของเครื่อง CNC ทำให้ใช้งานได้อย่างปลอดภัยยิ่งขึ้น เครื่องจักรที่ทำงานโดยปิดประตูนิรภัยไม่ก่อให้เกิดอันตรายต่อผู้ปฏิบัติงาน นั่นอาจเป็นกรณีสำหรับเครื่องจักรแบบแมนนวล

หนึ่งในเหตุผลที่อุตสาหกรรมการผลิตจำเป็นต้องใช้ศูนย์เครื่องจักรกลซีเอ็นซีคือความต้องการความเร็วสำหรับกระบวนการต่างๆ เครื่อง CNC ลดเวลาการตั้งค่าด้วยตนเองและไม่ต้องเปลี่ยนเครื่องมือด้วยตนเอง ช่วยประหยัดเวลาสำหรับกระบวนการทั้งหมด

เมื่อคุณต้องออกแบบที่ซับซ้อน เครื่องจักรแบบแมนนวลพร้อมคันโยก เลื่อย ฯลฯ และแรงงานคนอาจไม่ได้ผลลัพธ์ที่ดีที่สุด ผลลัพธ์นั้นยอดเยี่ยมและแม่นยำอย่างไม่มีที่ติเมื่อคุณใช้ซอฟต์แวร์ที่ตั้งโปรแกรมไว้ล่วงหน้ากับความต้องการที่แน่นอนของคุณ

อุตสาหกรรมการผลิตยังต้องพิจารณาถึงประสิทธิภาพที่สูงขึ้นโดยรวมของเครื่องจักรควบคุมเชิงตัวเลขด้วยคอมพิวเตอร์ เครื่องจักรเหล่านี้สามารถทำงานได้ตลอด 24 ชั่วโมงโดยมีอัตราการขูดต่ำสำหรับผลิตภัณฑ์ที่มีความต้องการสูง ไม่เพียงเท่านั้น เครื่องจักรเหล่านี้ยังไม่ต้องใช้แรงงานคนจำนวนมาก ทำให้ประหยัดค่าใช้จ่ายอีกด้วย

เครื่องจักร CNC และการทำงานสามารถทำงานได้ดีกับวัสดุหลายประเภท ตั้งแต่ไม้ไปจนถึงแก้ว โลหะไปจนถึงโลหะผสม และอื่นๆ อีกมากมาย

ทุกอย่างเกี่ยวกับ CNC นั้นไม่ดี และระบบอัตโนมัตินี้มีความท้าทายหรือข้อเสียบางประการที่ต้องแก้ไข ต่อไปนี้เป็นจุดที่ต้องประเมินและแก้ไข:

เครื่องแมชชีนนิ่งเซ็นเตอร์ CNC ไม่ว่าจะเป็นเครื่องกัด CNC เครื่องกลึง หรือเครื่องปัก มีราคาแพงมาก ดังนั้น ผู้ผลิตเชิงพาณิชย์ของเทคโนโลยีนี้จำเป็นต้องทำงานในส่วนที่เกี่ยวข้องเพื่อปรับปรุงประสิทธิภาพด้านต้นทุนของเครื่องจักร

นอกจากนี้ การติดตั้งเครื่องจักรเหล่านี้มีความซับซ้อนและต้องใช้ช่างเครื่องที่ได้รับการฝึกอบรมมาอย่างดีเพื่อการใช้งานที่เหมาะสม หากผู้มีส่วนได้ส่วนเสียในอุตสาหกรรมการผลิตสามารถเอาชนะความท้าทายเหล่านี้ได้ เทคโนโลยี CNC จะสร้างความแตกต่างอย่างมากในอุตสาหกรรม

โดยสรุป ประโยชน์ของการตัดเฉือน CNC มีมากกว่าความท้าทายในการนำไปใช้ มันบ่งบอกถึงความจำเป็นในการนำเทคโนโลยีมาใช้อย่างกว้างขวางในอุตสาหกรรมการผลิตที่เกี่ยวข้อง ดังนั้นผู้มีส่วนได้ส่วนเสียในอุตสาหกรรมจะต้องดำเนินการในทิศทางที่ถูกต้องเพื่อเอาชนะความท้าทายและใช้ประโยชน์จากเทคโนโลยีซีเอ็นซี

CNC ย่อมาจาก Computerized Numerical Control

การตัดเฉือน CNC ใช้ซอฟต์แวร์และโปรแกรมที่ซับซ้อนเพื่อควบคุมเครื่องจักรและเครื่องมือการผลิต ในทางกลับกัน เครื่องจักรที่ใช้แรงงานคนต้องใช้แรงงานคนในการบังคับคันโยก ล้อ ปุ่ม ฯลฯ ความเร็ว ความแม่นยำ และความแม่นยำของเครื่องจักร CNC ยังสูงกว่ากระบวนการตัดเฉือนด้วยมืออีกด้วย

มีความแตกต่างระหว่างเครื่องกัด CNC และเครื่องกลึง CNC เทคนิคการผลิตทั้งสองอยู่ภายใต้หมวดหมู่ของการผลิตแบบหักลบ อย่างไรก็ตาม มีความแตกต่างกันในวิธีการทำงานของชิ้นงานและเครื่องจักร ดังที่ได้กล่าวไว้ ในเครื่องกัด CNC เครื่องมือตัดจะหมุน และชิ้นส่วนดิบจะไม่เคลื่อนที่ ในทางกลับกัน ชิ้นงานจะถูกหมุนในการกลึง