เทคโนโลยี Computer Numerical Control (CNC) เป็นรากฐานที่สำคัญของการผลิตสมัยใหม่ สิ่งนี้ทำให้กระบวนการตัดเฉือนเป็นอัตโนมัติ เทคโนโลยีนี้ใช้ลำดับที่ตั้งโปรแกรมด้วยคอมพิวเตอร์เพื่อควบคุมเครื่องมือกลที่กำหนดวัตถุดิบให้เป็นผลิตภัณฑ์ขั้นสุดท้ายที่ต้องการ CNC ได้ปฏิวัติอุตสาหกรรมการผลิต โดยนำเสนอความแม่นยำสูง การทำซ้ำ และความสามารถในการปรับขนาด

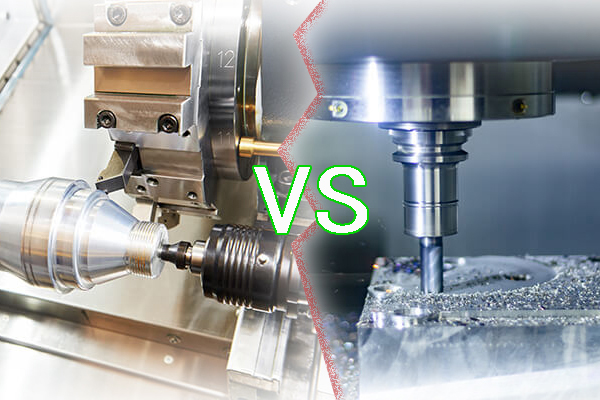

การใช้งานหลักสองประการของเทคโนโลยีซีเอ็นซีคือการกลึงและการกัดซีเอ็นซี กระบวนการเหล่านี้เป็นแกนหลักของสายการผลิตจำนวนมาก ตัวอย่างบางส่วน ได้แก่ การผลิตตั้งแต่ชิ้นส่วนรถยนต์ไปจนถึงชิ้นส่วนการบินและอวกาศ เนื่องจากมีความหลากหลายและแม่นยำมาก และความสามารถในการจัดการกับรูปทรงเรขาคณิตที่ซับซ้อน การทำความเข้าใจความแตกต่างระหว่างสองวิธีนี้มีความสำคัญอย่างยิ่งต่อการเลือกกระบวนการผลิตที่เหมาะสมที่สุดสำหรับโครงการต่างๆ

ความหมายและพื้นฐานของการกลึง CNC

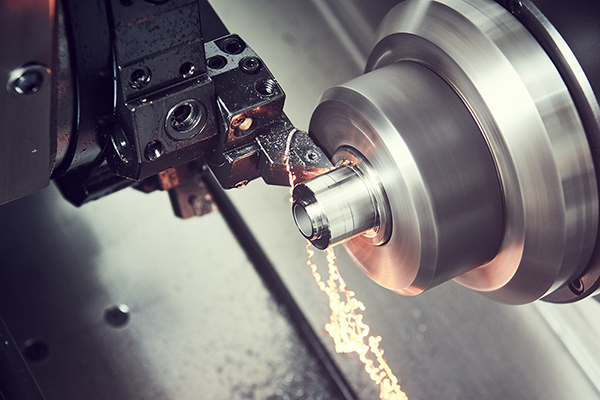

กลึงซีเอ็นซี เป็นวิธีการตัดเฉือนที่เครื่องมือตัดแบบไม่ใช้โรตารีเคลื่อนที่ไปตามเส้นทางที่คดเคี้ยว โดยเคลื่อนที่เป็นเส้นตรงมากหรือน้อยในขณะที่ชิ้นงานหมุน เมื่ออุปกรณ์ไม่ได้ตัด ทิศทางแกนจะกลับด้าน

ชิ้นงานที่ถืออย่างแน่นหนาด้วยหัวจับจะหมุนในขณะที่เครื่องมือตัดเคลื่อนที่เป็นเส้นตรง โกนวัสดุออกเพื่อให้ได้รูปร่างที่ต้องการ การกลึง CNC มีประโยชน์อย่างยิ่งสำหรับการผลิตชิ้นส่วนทรงกระบอกหรือทรงกรวย เช่นเดียวกับการสร้างรูปทรงเรขาคณิตที่ซับซ้อนและรูปทรงบนพื้นผิวของชิ้นงาน

วิธีนี้เหมาะอย่างยิ่งสำหรับชิ้นส่วนที่ต้องการการหมุนสำหรับการตัดตามแนวแกน และทำได้ดีในการผลิตชิ้นงานที่มีความสมมาตรรอบๆ แกนกลาง เช่น เฟืองและเพลา

ส่วนประกอบหลักของเครื่องกลึง CNC

เครื่องกลึง CNC หรือเครื่องกลึงเป็นชิ้นส่วนของเครื่องจักรที่มีความแม่นยำสูงซึ่งประกอบด้วยชิ้นส่วนสำคัญหลายส่วน:

1. หัวจับ: หัวจับเป็นแคลมป์ที่ยึดชิ้นงานให้เข้าที่ขณะหมุน หัวจับมีหลายประเภท ได้แก่ หัวจับอเนกประสงค์แบบสามขากรรไกร หัวจับอิสระสี่ขากรรไกร และคอลเล็ต ประเภทของหัวจับที่ใช้ขึ้นอยู่กับข้อกำหนดเฉพาะของชิ้นงาน

2. Turret ป้อมปืนหรือป้อมเครื่องมือ คือ ส่วนของเครื่องจักรที่บรรจุเครื่องมือตัด สามารถหมุนเพื่อนำเครื่องมือต่าง ๆ มาสัมผัสกับชิ้นงานได้ เครื่องกลึง CNC สมัยใหม่มักมีระบบเปลี่ยนป้อมปืนอัตโนมัติที่สามารถสลับระหว่างเครื่องมือต่างๆ ได้ในเวลาไม่กี่วินาที

3. CNC Controller: ตัวควบคุม CNC คือ "สมอง" ของเครื่องจักร โดยจะตีความชุดคำสั่งที่เรียกว่า G-code ซึ่งจะบอกให้เครื่องทราบว่าจะต้องเคลื่อนที่อย่างไรเพื่อให้ได้การตัดที่ต้องการ ตัวควบคุมจะปรับตำแหน่งของป้อมปืนและความเร็วของการหมุนของหัวจับเพื่อควบคุมกระบวนการตัด

4. tailstock: tailstock รองรับส่วนท้ายของชิ้นงานเมื่อจำเป็น มีประโยชน์อย่างยิ่งเมื่อตัดเฉือนชิ้นงานยาวเพื่อป้องกันไม่ให้ชิ้นงานงอภายใต้แรงของเครื่องมือตัด

5. รางนำทางและแคร่เลื่อน: รางนำจะนำทางแคร่ซึ่งบรรทุกเครื่องมือตัด ทำให้สามารถเคลื่อนที่ขนานและตั้งฉากกับชิ้นงานได้ การเคลื่อนไหวนี้ประกอบกับการหมุนของชิ้นงาน ทำให้สามารถตัดตามความยาวและเส้นรอบวงของชิ้นงานได้อย่างแม่นยำ

6.แกนหมุน (Spindle) แกนหมุนเป็นส่วนของเครื่องที่หมุนชิ้นงาน สามารถปรับความเร็วได้ตามความต้องการในการตัด สปินเดิลความเร็วสูงช่วยให้สามารถตัดเฉือนได้เร็วขึ้นและได้ผิวสำเร็จที่ดีขึ้น

ส่วนประกอบเหล่านี้ทำงานร่วมกันเพื่อให้แน่ใจว่าการกลึง CNC สามารถผลิตชิ้นส่วนที่มีความแม่นยำสูงและทำซ้ำได้ดีเยี่ยม ลักษณะอัตโนมัติของกระบวนการยังช่วยให้มีความสม่ำเสมอในระดับสูง ทำให้เป็นตัวเลือกที่ยอดเยี่ยมสำหรับการผลิตชิ้นส่วนจำนวนมาก

วัสดุและผลิตภัณฑ์ทั่วไปผ่านกระบวนการกลึง CNC

การกลึง CNC สามารถแปรรูปวัสดุได้หลากหลาย รวมถึงโลหะ พลาสติก และไม้ โดยทั่วไปจะใช้ในการผลิตเพลา แท่ง บูช และชิ้นส่วนทรงกระบอกอื่นๆ

ความหมายและพื้นฐานของการกัดซีเอ็นซี

การกัดซีเอ็นซี เป็นกระบวนการตัดเฉือนที่เครื่องมือตัดแบบหมุนจะดึงวัสดุออกจากชิ้นงานในขณะที่ยึดไว้กับโต๊ะที่เคลื่อนย้ายได้ โต๊ะสามารถเคลื่อนไปตามแกนได้หลายแกน (ปกติอย่างน้อยสองแกนคือ X และ Y แต่มักจะสามแกนเมื่อเพิ่มแกน Z) ทำให้เครื่องมือตัดสามารถเข้าใกล้ชิ้นงานจากมุมและทิศทางต่างๆ มากมาย ความสามารถแบบหลายแกนนี้ช่วยให้สามารถสร้างรูปทรงที่ซับซ้อนและชิ้นส่วนที่มีมิติสูงได้อย่างแม่นยำ

ซึ่งแตกต่างจากการกลึงที่ชิ้นงานจะหมุนในขณะที่เครื่องมือตัดหยุดนิ่ง ในการกัดชิ้นงานจะหยุดนิ่งในขณะที่เครื่องมือตัดหมุน กระบวนการนี้มักใช้เมื่อสร้างชิ้นส่วนที่มีรูปร่าง ช่อง และรูที่ซับซ้อน หรือเมื่อต้องการพื้นผิวเรียบ

เช่นเดียวกับเครื่องกลึง CNC เครื่องกัด CNC ประกอบด้วยส่วนสำคัญหลายส่วน:

1. แกนหมุน: แกนหมุนจะจับเครื่องมือตัดและให้การเคลื่อนที่แบบหมุนที่จำเป็นสำหรับการตัด สามารถเลื่อนขึ้นและลง (แกน Z) และบางครั้งสามารถเอียงเพื่อเปิดใช้งานการตัดมุม

2. โต๊ะ: โต๊ะยึดชิ้นงานและสามารถเคลื่อนที่ได้หลายทิศทาง (โดยทั่วไปคือแกน X และ Y) เพื่อให้ส่วนต่างๆ ของชิ้นงานสัมผัสกับเครื่องมือตัด

3. ตัวควบคุม CNC: คล้ายกับเครื่องกลึง CNC ตัวควบคุมในเครื่องกัด CNC จะตีความคำสั่ง G-code เพื่อย้ายแกนหมุนและโต๊ะอย่างแม่นยำเพื่อสร้างการตัดที่ต้องการ

4. เครื่องมือตัด: เครื่องมือตัดหรือเครื่องบดเป็นส่วนหนึ่งของเครื่องจักรที่เอาวัสดุออกจากชิ้นงาน มีหัวกัดหลายประเภท ซึ่งแต่ละประเภทออกแบบมาสำหรับการตัดเฉพาะประเภท

5. ตัวเปลี่ยนเครื่องมือ: เครื่องกัด CNC หลายรุ่นมีตัวเปลี่ยนเครื่องมืออัตโนมัติ ซึ่งสามารถสลับระหว่างดอกกัดต่างๆ ได้อย่างรวดเร็วและแม่นยำ ซึ่งช่วยให้เครื่องสามารถตัดประเภทต่างๆ ได้โดยไม่ต้องใช้เครื่องมือใหม่ด้วยตนเอง

การกัดซีเอ็นซีมีความหลากหลายอย่างไม่น่าเชื่อและสามารถจัดการวัสดุได้หลากหลาย ซึ่งรวมถึงโลหะ (เช่น อะลูมิเนียม ทองเหลือง เหล็ก และไททาเนียม) พลาสติก (เช่น ABS โพลีคาร์บอเนต และ PTFE) และไม้

ด้วยความสามารถแบบหลายแกน การกัดซีเอ็นซีมักถูกใช้เมื่อการออกแบบชิ้นส่วนมีความซับซ้อนหรือต้องการความแม่นยำสูง กระบวนการนี้เหมาะอย่างยิ่งสำหรับการสร้างชิ้นส่วนต่างๆ เช่น เฟือง ตัวยึด กล่องหุ้ม แม่พิมพ์ และอื่นๆ

ความสามารถในการกัดรูปร่างที่ซับซ้อนและชิ้นส่วนที่มีความแม่นยำสูง บวกกับความเข้ากันได้ของวัสดุที่หลากหลาย ทำให้การกัด CNC เป็นตัวเลือกยอดนิยมสำหรับหลายอุตสาหกรรม ตัวอย่างของอุตสาหกรรมเหล่านี้ ได้แก่ การบินและอวกาศ ยานยนต์ อิเล็กทรอนิกส์ และการผลิตเครื่องมือแพทย์

ทั้งเครื่องกลึง CNC และเครื่องกัดทำงานภายใต้การควบคุมของระบบควบคุมเชิงตัวเลขด้วยคอมพิวเตอร์ (CNC) ระบบนี้อ่านและตีความชุดคำสั่งที่เรียกว่า G-code ซึ่งกำหนดการเคลื่อนไหวของเครื่องจักรและการทำงานของเครื่องมือตัด สิ่งนี้ทำให้มั่นใจได้ถึงความแม่นยำสูงและความสามารถในการทำซ้ำ เนื่องจากเครื่องจะทำตามคำสั่งที่ตั้งโปรแกรมไว้เหมือนกันในแต่ละครั้ง

ทั้งในการกลึงและการกัด CNC กระบวนการผลิตเกี่ยวข้องกับเครื่องมือตัดที่ดึงวัสดุออกจากชิ้นงาน กระบวนการแบบหักลบนี้ตรงกันข้ามกับวิธีการผลิตแบบเติมแต่ง เช่น การพิมพ์ 3 มิติ ซึ่งวัสดุจะถูกเพิ่มทีละชั้นเพื่อสร้างผลิตภัณฑ์ ข้อได้เปรียบของการผลิตแบบหักลบคือสามารถผลิตชิ้นส่วนที่มีคุณสมบัติของวัสดุและพื้นผิวที่เหนือกว่าได้

ทั้งการกลึงและการกัด CNC สามารถทำงานกับวัสดุได้หลากหลายประเภท วัสดุที่ใช้ทั่วไป ได้แก่ โลหะ เช่น อะลูมิเนียม ทองเหลือง และเหล็ก พลาสติกเช่น ABS และโพลีคาร์บอเนต และแม้แต่ไม้ การเลือกใช้วัสดุมักขึ้นอยู่กับการใช้งานเฉพาะและข้อกำหนดด้านประสิทธิภาพของชิ้นส่วนสำเร็จรูป

ทั้งเครื่องกลึงและเครื่องกัด CNC สามารถทำงานได้โดยอัตโนมัติเมื่อตั้งโปรแกรมไว้ สิ่งนี้ไม่เพียงแต่ช่วยปรับปรุงประสิทธิภาพการผลิต แต่ยังลดข้อผิดพลาดของมนุษย์ให้น้อยที่สุด ทำให้มั่นใจได้ถึงคุณภาพที่สม่ำเสมอตลอดกระบวนการผลิต

แม้ว่าแต่ละประเภทจะมีจุดแข็งและการใช้งานในอุดมคติที่แตกต่างกัน ทั้งการกลึงและการกัด CNC สามารถผลิตรูปทรงและการออกแบบได้หลากหลาย ตั้งแต่รูปทรงเรขาคณิตธรรมดาไปจนถึงส่วนประกอบที่ซับซ้อนและมีความแม่นยำสูง

กระบวนการทั้งสองต้องใช้เครื่องมือ (ใบมีด ดอกสว่าน ฯลฯ) ที่ออกแบบมาเพื่อตัดวัสดุออกจากชิ้นงาน ประเภทของเครื่องมือที่ใช้อาจแตกต่างกันไปขึ้นอยู่กับลักษณะเฉพาะของงาน รวมถึงวัสดุที่ใช้ตัดเฉือนและรูปร่างสุดท้ายของชิ้นส่วนที่ต้องการ

ในการกลึง CNC ชิ้นงานจะหมุนในขณะที่เครื่องมือตัดเคลื่อนที่เป็นเส้นตรง สิ่งนี้จะสร้างรูปทรงกระบอกที่กำหนดโดยเส้นทางของเครื่องมือ

ในการกัด CNC ชิ้นงานจะอยู่กับที่ (หรือเคลื่อนที่ในลักษณะที่จำกัด) ในขณะที่เครื่องมือตัดจะเคลื่อนที่ไปตามแกนต่างๆ สิ่งนี้ทำให้ได้รูปทรงเรขาคณิตที่ซับซ้อนมากขึ้นและไม่เป็นรูปทรงกระบอก

เครื่องกลึงหรือเครื่องกลึงได้รับการออกแบบแตกต่างจากเครื่องกัด เครื่องกลึงจะหมุนชิ้นงาน ในขณะที่เครื่องกัดจะใช้เครื่องมือตัดแบบหมุนเพื่อเอาวัสดุออก

โดยทั่วไปแล้วการกลึง CNC จะใช้ในการสร้างรูปทรงสมมาตรหรือทรงกลม เช่น ท่อ เพลา และแผ่นดิสก์ ในทางกลับกัน การกัด CNC จะใช้เมื่อต้องการรูปทรงที่ซับซ้อน ช่อง รู หรือพื้นผิวเรียบ นอกจากนี้ยังเป็นวิธีที่นิยมเมื่อชิ้นส่วนต้องการความแม่นยำระดับสูงหรือรายละเอียดที่ซับซ้อน

ทั้งการกลึงและการกัด CNC สามารถรองรับวัสดุได้หลากหลายประเภท อย่างไรก็ตาม วัสดุบางอย่างอาจเหมาะสมกว่ากระบวนการหนึ่งทับอีกกระบวนการหนึ่งขึ้นอยู่กับคุณสมบัติ ตัวอย่างเช่น วัสดุที่เปราะบางอาจเข้ากันได้กับกระบวนการกัดมากกว่า

กระบวนการทั้งสองมีความแม่นยำสูง แต่การออกแบบบางอย่างอาจประสบความสำเร็จได้ดีกว่าด้วยอีกวิธีหนึ่ง การกัดที่ซับซ้อน ไม่เป็นทรงกระบอก หรือมีความแม่นยำสามารถทำได้ง่ายกว่าด้วยการกัด

ทั้งการกลึงและการกัดสามารถปรับขนาดได้สำหรับการผลิตในปริมาณมาก อย่างไรก็ตาม ความซับซ้อนของชิ้นส่วน เวลาในการตั้งค่า และความเร็วในการทำงานอาจส่งผลต่อกระบวนการที่คุ้มค่ากว่าสำหรับปริมาณมาก

ปัจจัยต่างๆ เช่น ต้นทุนวัสดุ ต้นทุนเครื่องจักร ต้นทุนเครื่องมือ และต้นทุนการดำเนินงาน (รวมถึงแรงงานและการบำรุงรักษา) สามารถมีอิทธิพลต่อการตัดสินใจระหว่างการกลึงและการกัด

นวัตกรรมล่าสุดในการกลึง CNC รวมถึงความสามารถในการใช้เครื่องมือจริง ซึ่งใช้แกนและเครื่องมือเพิ่มเติมสำหรับการทำงานที่ซับซ้อนมากขึ้น ซึ่งช่วยให้เครื่องกลึงสามารถดำเนินการกัด ปรับปรุงประสิทธิภาพ และลดเวลาการตั้งค่า

ในการกัด CNC ความก้าวหน้ารวมถึงการตัดเฉือนความเร็วสูงและการใช้ซอฟต์แวร์ที่สามารถจำลองและเพิ่มประสิทธิภาพกระบวนการตัดเฉือนเพื่อความแม่นยำที่ดีขึ้นและลดของเสีย

ความก้าวหน้าทางเทคโนโลยีเหล่านี้ช่วยเพิ่มความสามารถ ประสิทธิภาพ และความแม่นยำให้กับทั้งงานกลึงและงานกัด CNC เป็นผลให้ผู้ผลิตสามารถผลิตชิ้นส่วนที่ซับซ้อนได้เร็วขึ้นและด้วยต้นทุนที่ต่ำลง ซึ่งขับเคลื่อนนวัตกรรมในหลายอุตสาหกรรม

แม้ว่าทั้งการกลึงและการกัด CNC จะเป็นส่วนสำคัญของการผลิตสมัยใหม่ แต่ต่างก็มีจุดแข็งของตัวเอง โดยทั่วไปการกลึงจะใช้กับชิ้นส่วนทรงกระบอก ในขณะที่การกัดจะใช้กับรูปทรงเรขาคณิตที่ซับซ้อนมากขึ้น ทางเลือกระหว่างทั้งสองมักขึ้นอยู่กับลักษณะเฉพาะของโครงการ รวมถึงการออกแบบชิ้นส่วน ประเภทของวัสดุ และปริมาณการผลิต

การเลือกกระบวนการ CNC ที่เหมาะสมสามารถส่งผลกระทบอย่างมากต่อประสิทธิภาพ ต้นทุน และคุณภาพของการผลิต ดังนั้น การทำความเข้าใจความสามารถและข้อจำกัดของทั้งการกลึงและการกัด CNC จึงมีความสำคัญสำหรับผู้ผลิตและนักออกแบบ

ขั้นตอนความปลอดภัยประกอบด้วย:

- สวมอุปกรณ์ป้องกันที่เหมาะสม

- ปฏิบัติตามกฎการใช้เครื่อง

- รักษาเครื่องจักรให้อยู่ในสภาพดี

ใช่ ผลิตภัณฑ์จำนวนมากต้องใช้ทั้งการกลึงและการกัดเพื่อการผลิต เครื่องจักรบางประเภทที่เรียกว่า mill-turn centers ถึงกับรวมเอาความสามารถเหล่านี้ไว้ในเครื่องเดียว

โดยทั่วไปผู้ปฏิบัติงานต้องการการผสมผสานระหว่างการศึกษาอย่างเป็นทางการ การฝึกอบรมภาคปฏิบัติ และการรับรอง ความรู้ในการเขียนโปรแกรมคอมพิวเตอร์ การทำงานของเครื่องจักร และโปรโตคอลความปลอดภัยเป็นสิ่งสำคัญ

การบำรุงรักษาตามปกติรวมถึงการทำความสะอาด การหล่อลื่น การตรวจสอบ และการเปลี่ยนชิ้นส่วนที่สึกหรอ สิ่งสำคัญคือต้องจัดตารางการบริการจากผู้เชี่ยวชาญอย่างสม่ำเสมอเพื่อให้มั่นใจถึงประสิทธิภาพของเครื่องจักรที่เหมาะสมที่สุด

ปัญหาทั่วไป ได้แก่ เครื่องมือที่ชำรุดหรือแตกหัก ผิวสำเร็จไม่ดี ขนาดไม่ถูกต้อง และข้อผิดพลาดของเครื่องจักร บ่อยครั้งที่พบวิธีแก้ไขปัญหาในการเปลี่ยนการตั้งค่าการตัด การดูแลเครื่องมือ การตั้งโปรแกรมที่ถูกต้อง และการซ่อมบำรุงเครื่องจักรตามปกติ

ทุกปัญหามีสาเหตุ การแก้ไขปัญหามักหมายถึงการค้นหาและจัดการกับสาเหตุนั้นอย่างเป็นระบบ

คู่มือนี้ช่วยให้คุณเข้าใจความแตกต่างระหว่างการกลึง CNC และการกัด และบทบาทของพวกเขาในการผลิตในปัจจุบัน แต่ละวิธีมีจุดแข็ง และตัวเลือกที่เหมาะสมขึ้นอยู่กับความต้องการในการออกแบบ วัสดุ และจำนวนชิ้นที่คุณต้องการ เมื่อเทคโนโลยีพัฒนาขึ้น ความเป็นไปได้ของทั้งสองวิธีก็เช่นกัน นำไปสู่วิธีการผลิตสิ่งต่างๆ ที่ซับซ้อนและมีประสิทธิภาพมากขึ้น