ในโลกการผลิตที่ความแม่นยำและความเร็วมาบรรจบกัน เครื่องจักร CNC คือช่างฝีมือระดับปรมาจารย์แห่งยุคสมัยใหม่ ที่ใจกลางโรงงานในปัจจุบัน คุณจะพบว่าเครื่องจักร CNC กำลังใช้งานอยู่ โดยใช้โปรแกรมคอมพิวเตอร์เพื่อกำหนดอนาคตของอุตสาหกรรมต่างๆ เช่น การบินและอวกาศ ยานยนต์ และอุปกรณ์ทางการแพทย์

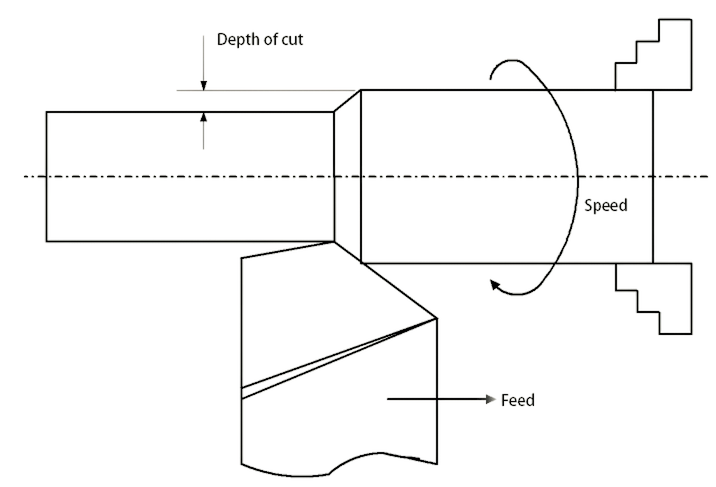

ทั้งหมดขึ้นอยู่กับสิ่งสำคัญสามประการ: ความเร็ว อัตราป้อน และระยะกินลึก สิ่งเหล่านี้คือส่วนผสมลับที่ทำให้เครื่อง CNC ทำงานได้อย่างมหัศจรรย์ ให้ฉันทำลายมันลงสำหรับคุณ ความเร็วคือความเร็วที่เครื่องมือตัดเคลื่อนที่ อัตราป้อนคือความเร็วที่เครื่องมือเคลื่อนที่ไปตามชิ้นส่วน และระยะกินลึกคือความลึกของเครื่องมือที่กัดเข้าไปในวัสดุ

การทำความเข้าใจความสัมพันธ์ระหว่างความเร็วตัด อัตราป้อน และระยะกินลึกถือเป็นสิ่งสำคัญในการเพิ่มประสิทธิภาพการทำงานของ CNC

มาแจกแจงแต่ละพารามิเตอร์กัน:

ความเร็วตัดหมายถึงความเร็วที่โลหะถูกดึงออกจากชิ้นงานระหว่างการตัดเฉือน โดยทั่วไปจะแสดงเป็นฟุตต่อนาที (อิมพีเรียล) หรือเมตรต่อนาที (เมตริก)

ลองจินตนาการถึงเครื่องกลึงที่กำลังหมุนอยู่ ซึ่งเป็นเครื่องมือที่สามารถแกะสลักโลหะหรือพลาสติกได้ ความเร็วตัด (V) เป็นตัวกำหนดความเร็วของเครื่องมือที่จะเคลื่อนที่ผ่านชิ้นงาน นี่คือสูตร:

V=1000πdn(หน่วยเป็น เมตร/นาที)

(V): ความเร็วตัด (เมตรต่อนาที)

(d): เส้นผ่านศูนย์กลางของชิ้นงาน (หน่วยเป็นมิลลิเมตร)

(n): ความเร็วในการหมุน (รอบต่อนาที)

● วัสดุที่กำลังกลึง: วัสดุที่แตกต่างกันมีความแข็งและคุณสมบัติที่แตกต่างกัน ตัวอย่างเช่น ความเร็วในการตัดของอะลูมิเนียมจะแตกต่างจากความเร็วในการตัดของเหล็กกล้าไร้สนิม

● วัสดุเครื่องมือ: ประเภทของเครื่องมือตัด (เหล็กความเร็วสูง คาร์ไบด์ ฯลฯ) ส่งผลต่อความเร็วตัดที่เหมาะสม

● วัสดุชิ้นงาน: วัสดุที่ตัดเฉือนส่งผลต่อการเลือกความเร็วตัด

● ความเร็วตัดที่สูงขึ้นส่งผลให้สามารถขจัดวัสดุได้เร็วขึ้น

● อย่างไรก็ตาม ความเร็วที่มากเกินไปอาจทำให้เครื่องมือสึกหรอและคุณภาพผิวงานไม่ดีได้

● การปรับสมดุลความเร็วกับอายุการใช้งานของเครื่องมือถือเป็นสิ่งสำคัญ

โปรดจำไว้ว่า หากไม่มีความเร็วที่คำนวณได้ในเครื่อง เราจะชำระด้วยค่าที่ต่ำกว่าถัดไป ความแม่นยำต้องการการประนีประนอม!

ต่างจากความเร็วตัดที่เกี่ยวข้องกับการเคลื่อนที่แบบหมุนของเครื่องมือ อัตราการป้อนเกี่ยวข้องกับการเคลื่อนที่เชิงเส้นของเครื่องมือไปตามชิ้นงาน

อัตราป้อนเป็นตัวกำหนดจำนวนความก้าวหน้าของเครื่องมือระหว่างการหมุนชิ้นงานแต่ละครั้ง เป็นความสมดุลที่ละเอียดอ่อนระหว่างประสิทธิภาพและอายุการใช้งานของเครื่องมือ คิดว่ามันเป็นหัวใจของ CNC:

● การกลึงหยาบต้องใช้อัตราป้อนที่สูงขึ้น

● การตัดขั้นสุดท้ายต้องใช้ความประณีต—ลดอัตราป้อนลง

● วัสดุ: วัสดุที่แข็งกว่านั้นต้องการอัตราป้อนที่ต่ำกว่าเพื่อป้องกันการสึกหรอของเครื่องมือมากเกินไป

● รูปทรงของเครื่องมือ: รูปทรงเครื่องมือและการออกแบบคมตัดส่งผลต่ออัตราการป้อน

● การตกแต่งพื้นผิว: การตกแต่งพื้นผิวที่ต้องการส่งผลต่อการเลือกอัตราการป้อน

● อัตราป้อนที่เหมาะสมทำให้สามารถขจัดวัสดุได้อย่างมีประสิทธิภาพ

● การตัดหยาบต้องใช้อัตราป้อนที่สูงขึ้นเพื่อการกำจัดเศษวัสดุที่รวดเร็ว

● การตัดขั้นสุดท้ายต้องใช้แรงป้อนที่ละเอียดกว่าเพื่อความแม่นยำ

ระยะกินลึกแสดงถึงระยะห่างที่เครื่องมือตัดเคลื่อนเข้าสู่ชิ้นส่วนโลหะระหว่างการหมุนเต็มรอบหนึ่งครั้ง

ลองนึกภาพเครื่องมือที่พุ่งเข้าไปในวัสดุ ความลึกของการตัด (t) จะวัดระยะห่างในแนวตั้งฉากจากพื้นผิวที่ตัดเฉือนไปยังพื้นผิวที่ยังไม่ได้เจียระไน เคล็ดลับ: อัตราส่วนความลึกในการตัดต่อการป้อนอัตราส่วน 10:1 ช่วยให้ทุกอย่างดูกลมกลืนกัน

● วัสดุ: วัสดุที่แข็งกว่าอาจต้องมีการตัดที่ตื้นกว่า

● ความแข็งแกร่งของเครื่องจักร: เครื่องจักรที่แข็งกว่าช่วยให้สามารถตัดได้ลึกยิ่งขึ้น

● ข้อกำหนดด้านการตกแต่งพื้นผิว: การตกแต่งพื้นผิวที่ต้องการจะส่งผลต่อระยะกินลึก

การตัดลึกจะทำให้เนื้อวัสดุหลุดออกมากขึ้น แต่อาจทำให้เครื่องมือตึงได้

ระยะกินลึกที่เหมาะสมที่สุดจะรักษาสมดุลระหว่างประสิทธิภาพและอายุการใช้งานของเครื่องมือ

ตอนนี้ มาเปลี่ยนเกียร์และพบกับบริษัทของเรา: CNC Yangsen เราไม่ได้เป็นเพียงเกี่ยวกับเครื่องจักรเท่านั้น เราให้ความสำคัญกับความแม่นยำ นวัตกรรม และความน่าเชื่อถือ กลุ่มผลิตภัณฑ์ของเราครอบคลุมส่วนประกอบที่ผลิตด้วยเครื่องจักรที่มีความแม่นยำ ชิ้นส่วนสั่งทำพิเศษ และชุดประกอบ

พารามิเตอร์การตัดที่เลือกอย่างเหมาะสมสามารถยืดอายุการใช้งานของเครื่องมือได้อย่างมาก ลำดับชั้นในการปรับปรุงความทนทานของเครื่องมือมีดังต่อไปนี้:

● ระยะกินลึก: กำหนดระยะกินลึกที่เหมาะสมโดยพิจารณาจากข้อกำหนดด้านวัสดุและการตัดเฉือน ตื้นเกินไปและคุณอาจเสี่ยงต่อการสึกหรอของเครื่องมือมากเกินไป ลึกเกินไป และอุปกรณ์อาจแตกหักก่อนเวลาอันควร

● อัตราป้อน: ตั้งค่าอัตราป้อนเพื่อเพิ่มประสิทธิภาพการเกิดเศษและลดความเค้นของเครื่องมือ อัตราป้อนที่สมดุลช่วยให้มั่นใจในการขจัดวัสดุอย่างมีประสิทธิภาพโดยไม่ทำให้เครื่องมือทำงานหนักเกินไป

● ความเร็วตัด: สุดท้าย ให้ปรับความเร็วตัด แม้ว่าจะส่งผลต่อประสิทธิภาพการทำงาน แต่ยังส่งผลต่อการสึกหรอของเครื่องมือด้วย การค้นหาสมดุลที่เหมาะสมถือเป็นสิ่งสำคัญสำหรับการมีอายุการใช้งานยาวนานและความคุ้มค่า

การทำงานร่วมกันระหว่างความเร็วตัด (ความเร็วพื้นผิว) และอัตราการป้อนส่งผลกระทบอย่างมีนัยสำคัญต่อผลลัพธ์การตัดเฉือน:

● ความเร็วตัด (vc): นี่หมายถึงความเร็วของเครื่องมือในการหมุนระหว่างการตัดเฉือน โดยส่งผลต่อผิวสำเร็จ การสึกหรอของเครื่องมือ และการเกิดเศษ

● อัตราการป้อน (f หรือ vf): แสดงถึงความเร็วในการแปลของเครื่องมือตลอดชิ้นงาน การปรับอัตราการป้อนจะส่งผลต่ออัตราการขจัดเศษวัสดุและความหนาของเศษ

● ความเร็วตัด (vc): ความเร็วตัดที่สูงขึ้นจะเพิ่มอัตราการขจัดวัสดุแต่อาจเร่งการสึกหรอของเครื่องมือ

● ระยะกินลึก (ap): การตัดลึกจะทำให้วัสดุหลุดออกมากขึ้นในแต่ละรอบ แต่อาจทำให้เครื่องมือตึงและส่งผลต่อผิวสำเร็จได้

ความเร็ว (วีซี) | ระยะกินลึก (ap) | เวลาเครื่องจักร |

สูง | ตื้น | สั้น |

ปานกลาง | ปานกลาง | สมดุล |

ต่ำ | ลึก | อีกต่อไป |

● อัตราป้อน (f หรือ vf): อัตราป้อนที่เหมาะสมช่วยป้องกันการโอเวอร์โหลดของเครื่องมือ และรับประกันความหนาของเศษที่สม่ำเสมอ

● ระยะกินลึก (ap): การปรับสมดุลความลึกด้วยอัตราการป้อนช่วยเพิ่มประสิทธิภาพและคุณภาพพื้นผิว

● สำหรับวัสดุเนื้ออ่อน (เช่น อะลูมิเนียม) ให้ใช้อัตราป้อนที่สูงขึ้นและความลึกปานกลาง

● สำหรับวัสดุที่แข็งกว่า (เช่น เหล็กสเตนเลส) ให้ลดอัตราการป้อนและเลือกความลึกที่เหมาะสม

วัสดุที่ทำการตัดเฉือนมีบทบาทสำคัญในการกำหนดพารามิเตอร์ที่เหมาะสมที่สุด วัสดุที่แตกต่างกัน (เช่น อลูมิเนียม เหล็ก หรือไทเทเนียม) มีระดับความแข็งที่แตกต่างกัน

ต่อไปนี้เป็นวิธีดำเนินการ:

ความแข็งของวัสดุ: วัสดุที่แข็งกว่าต้องใช้ความเร็วตัดช้าลง (vc) เพื่อป้องกันการสึกหรอของเครื่องมือมากเกินไป ในทางกลับกัน วัสดุที่นิ่มกว่าสามารถทนต่อความเร็วตัดที่สูงขึ้นได้ พิจารณาความแข็งแบบร็อกเวลล์ (HRC) หรือความแข็งบริเนล (HB) ของชิ้นงาน

การเลือกเครื่องมือตัดที่เหมาะสมถือเป็นสิ่งสำคัญ พิจารณาประเด็นต่อไปนี้:

● วัสดุเครื่องมือ: คาร์ไบด์ เหล็กความเร็วสูง (HSS) หรือเซรามิก วัสดุแต่ละชนิดมีคุณสมบัติที่แตกต่างกันเกี่ยวกับความต้านทานการสึกหรอ ความเหนียว และความต้านทานความร้อน เลือกตามวัสดุชิ้นงานและสภาพการตัดเฉือน

● เรขาคณิตของเครื่องมือ: รูปร่างของเครื่องมือ มุมคาย และการเตรียมคมกระทบประสิทธิภาพ

ตัวอย่างเช่น:

● ดอกเอ็นมิลล์: ปลายเหลี่ยม บอลโนส หรือรัศมีมุม? แต่ละอันมีความเป็นเลิศในการใช้งานเฉพาะ

● ส่วนแทรก: พิจารณารูปทรงเม็ดมีด (คราดบวก/ลบ) และการออกแบบร่องหักเศษ

ความสามารถและข้อจำกัดของเครื่อง CNC ของคุณมีความสำคัญ ให้ความสนใจกับ:

● ช่วงความเร็วแกนหมุน: ตรวจสอบให้แน่ใจว่าเครื่องจักรของคุณสามารถบรรลุความเร็วตัดที่ต้องการได้ ปรับความเร็วสปินเดิล (รอบต่อนาที) ตามวัสดุและเครื่องมือ

● ขีดจำกัดอัตราการป้อน: ทำความเข้าใจอัตราการป้อนสูงสุด (vf) ที่เครื่องจักรของคุณสามารถจัดการได้ หากเกินขนาดอาจทำให้ผิวสำเร็จไม่ดีหรือเครื่องมือแตกหักได้

● ความแข็งแกร่งและการสั่นสะเทือน: เครื่องจักรที่มีความแข็งจะช่วยลดการสั่นสะเทือน จึงทำให้การตัดแม่นยำ ความแข็งแกร่งส่งผลต่อระยะกินลึก (ap) และความมั่นคงโดยรวม

โปรดจำไว้ว่า การค้นหาสมดุลที่เหมาะสมระหว่างปัจจัยเหล่านี้ช่วยให้มั่นใจได้ถึงการตัดเฉือนที่มีประสิทธิภาพ ยืดอายุการใช้งานของเครื่องมือ และส่งมอบชิ้นส่วนคุณภาพสูง

หากต้องการกำหนดการตั้งค่าที่ถูกต้อง ให้พิจารณาสูตรต่อไปนี้:

ความเร็วตัด (vc): สามารถคำนวณความเร็วตัด (vc) ได้โดยใช้สูตร:

● v_c = rac{\pi d n}{1000}

ที่ไหน:

ก. (v_c) คือความเร็วตัด (หน่วยเป็นเมตรต่อนาที)

ข. (d) คือเส้นผ่านศูนย์กลางเครื่องมือ (เป็นมิลลิเมตร)

ค. (n) คือความเร็วของแกนหมุน (เป็นรอบต่อนาที)

อัตราการป้อน (vf): อัตราป้อน (vf) ขึ้นอยู่กับวัสดุและเครื่องมือ มันสามารถแสดงเป็น:

● v_f = ฉ

ลองนึกภาพสถานการณ์ที่มีการตัดเฉือนหลุมลึกโดยใช้ระยะกินลึก (ap) ที่รุนแรงเกินไป เครื่องมือต้องเผชิญกับแรงมากเกินไป ทำให้เกิดการสึกหรอก่อนเวลาอันควรหรือแม้กระทั่งแตกหักได้ การวิเคราะห์รูปแบบการสึกหรอของเครื่องมือสามารถเปิดเผยผลกระทบของระยะกินลึกที่มีต่ออายุการใช้งานของเครื่องมือได้

ความเร็วและฟีดไม่ถูกต้อง 1.

ผลที่ตามมาของการตั้งค่าที่ไม่ถูกต้อง: พื้นผิวไม่ดี:

อัตราป้อนหรือความเร็วตัดสูงเกินไปอาจส่งผลให้พื้นผิวขรุขระได้ ปรับพารามิเตอร์เหล่านี้เพื่อให้ได้ผลลัพธ์ที่ต้องการ การแตกหักของเครื่องมือ:

การป้อนหรือความเร็วที่มากเกินไปอาจทำให้เครื่องมือแตกหักได้ เครื่องมือที่เสียหายไม่เพียงแต่รบกวนการผลิตเท่านั้น แต่ยังต้องเสียค่าใช้จ่ายในการเปลี่ยนอีกด้วย การกำจัดวัสดุที่ไม่มีประสิทธิภาพ:

การป้อนหรือความเร็วที่ไม่เพียงพอทำให้การกำจัดวัสดุช้าลง ซึ่งส่งผลต่อประสิทธิภาพการผลิต 2.

ตรวจสอบพื้นผิวเสร็จสิ้น:

ตรวจสอบพื้นผิวเครื่องจักรอย่างสม่ำเสมอ ปรับอัตราการป้อนหากการตกแต่งไม่ได้มาตรฐาน | อ้างถึงหลักเกณฑ์ของผู้ผลิตเครื่องมือ: | ศึกษาคำแนะนำของผู้ผลิตเครื่องมือเกี่ยวกับวัสดุและรูปทรงเฉพาะ | ทดสอบและเพิ่มประสิทธิภาพ: |

ดำเนินการทดสอบการตัดด้วยพารามิเตอร์ที่แตกต่างกันเพื่อค้นหาจุดที่น่าสนใจสำหรับการตั้งค่าเฉพาะของคุณ | ผลิตภัณฑ์ของเราและข้อดีของพวกเขา | เครื่องมือตัด | เครื่องมือตัดมีบทบาทสำคัญในการตัดเฉือน CNC โดยเป็นตัวกำหนดคุณภาพ ประสิทธิภาพ และความแม่นยำของกระบวนการ ภาพรวมของเครื่องมือตัดของเราและความเหมาะสมกับวัสดุต่างๆ มีดังนี้ |

1. | ประเภทเครื่องมือ: | ดอกเอ็นมิลล์: | เครื่องมืออเนกประสงค์เหล่านี้มีหลายรูปทรง (เช่น บอลโนส ปลายเหลี่ยม และลบมุม) และเหมาะอย่างยิ่งสำหรับการตัดขอบ การกัดร่อง และการกลึงขึ้นรูป |

ดอกสว่าน: | ดอกสว่านใช้สำหรับเจาะรู ดอกสว่านจะแตกต่างกันไปขึ้นอยู่กับความเข้ากันได้ของวัสดุ (เช่น เหล็กความเร็วสูง คาร์ไบด์) | V-Bits (เครื่องตัด V): | เหมาะอย่างยิ่งสำหรับการแกะสลักและลบมุม V-bits สร้างมุมที่คมชัด |

เฟซมิลส์: | ออกแบบมาเพื่อการปาดหน้าพื้นผิวขนาดใหญ่ หัวกัดปาดหน้าจะขจัดวัสดุได้อย่างมีประสิทธิภาพ | ก๊อก: | จำเป็นสำหรับการเจาะรูเกลียว ต๊าปช่วยให้เกลียวมีความแม่นยำ |

● 2. ความเหมาะสมของวัสดุ:

● เครื่องมือตัดของเราได้รับการปรับให้เหมาะกับวัสดุหลายประเภท รวมถึงโลหะ (อะลูมิเนียม เหล็ก ไทเทเนียม) พลาสติก และวัสดุคอมโพสิต รูปทรง การเคลือบผิว และองค์ประกอบของวัสดุของเครื่องมือแต่ละชิ้นได้รับการคัดเลือกมาอย่างพิถีพิถันเพื่อเพิ่มประสิทธิภาพ

● โปรดจำไว้ว่า โซลูชัน CNC ของเราช่วยให้ผู้ผลิต ช่างฝีมือ และนักสร้างสรรค์นวัตกรรมสามารถสร้างผลิตภัณฑ์ที่โดดเด่นด้วยความรวดเร็ว แม่นยำ และเชื่อถือได้ เคล็ดลับการปฏิบัติที่ดีที่สุดสำหรับช่างเครื่อง CNC

การบำรุงรักษาเครื่องจักร CNC เป็นสิ่งสำคัญสำหรับประสิทธิภาพสูงสุดและอายุการใช้งานที่ยาวนาน คำแนะนำในการตรวจสอบและบำรุงรักษาเป็นประจำมีดังนี้:

● ตรวจสอบว่าคุณลักษณะด้านความปลอดภัย (ปุ่ม e-stop, การ์ด) ทำงาน ทำความสะอาดเศษและเศษขยะออกจากพื้นที่ทำงาน

● การบำรุงรักษารายสัปดาห์และรายเดือน: ปรับเทียบออฟเซ็ตเครื่องมืออย่างสม่ำเสมอ

● ตรวจสอบและขันโบลท์ สกรู และแคลมป์ให้แน่น ทำความสะอาดและหล่อลื่นลิเนียร์ไกด์และบอลสกรู

● ติดตามอายุการใช้งานของเครื่องมือและเปลี่ยนเครื่องมือที่ชำรุดทันที จัดเก็บเครื่องมืออย่างเหมาะสมเพื่อป้องกันความเสียหาย

● ใช้ตัวจับยึดเครื่องมือและปลอกรัดที่เหมาะสมกับประเภทเครื่องมือ เทคนิคขั้นสูงในเครื่อง CNC

● การใช้ซอฟต์แวร์สมัยใหม่เพื่อเพิ่มประสิทธิภาพพารามิเตอร์ ซอฟต์แวร์ CNC สมัยใหม่นำเสนอคุณสมบัติขั้นสูงสำหรับการปรับพารามิเตอร์การตัดเฉือนให้เหมาะสม ต่อไปนี้เป็นวิธีใช้ประโยชน์จากสิ่งเหล่านี้:

ปรับอัตราการป้อน ความเร็วสปินเดิล และความลึกของการตัดตามคุณสมบัติของวัสดุและข้อกำหนดเฉพาะของเครื่องมือ

● ปรับการมีส่วนร่วมของเครื่องมือให้เหมาะสมและลดการตัดด้วยลมให้เหลือน้อยที่สุด การปรับเครื่องจักร:

● ซอฟต์แวร์บางตัวรองรับเส้นทางเครื่องมือแบบปรับได้ซึ่งปรับอัตราการป้อนแบบไดนามิกตามเงื่อนไขของวัสดุ ใช้กลยุทธ์การปรับตัวเพื่อเพิ่มประสิทธิภาพและอายุการใช้งานของเครื่องมือ

● บทสรุป โดยสรุป ความสำคัญของความเร็ว อัตราป้อน และระยะกินลึกที่ถูกต้องในการตัดเฉือนนั้นไม่สามารถกล่าวเกินจริงได้ พารามิเตอร์เหล่านี้มีความสำคัญอย่างยิ่งในการกำหนดคุณภาพและประสิทธิภาพของกระบวนการตัดเฉือน

● ด้วยการทำความเข้าใจและปรับปัจจัยเหล่านี้ให้เหมาะสม ผู้ผลิตจึงสามารถได้ผิวสำเร็จที่ดีขึ้น อายุการใช้งานเครื่องมือดีขึ้น และความสามารถในการผลิตเพิ่มขึ้น กลุ่มผลิตภัณฑ์ที่ครอบคลุมของเรา

● ได้รับการออกแบบมาเพื่อช่วยให้คุณบรรลุเป้าหมายเหล่านี้ โดยมอบเครื่องมือและความเชี่ยวชาญที่คุณต้องการเพื่อเพิ่มประสิทธิภาพโซลูชันการตัดเฉือนของคุณ พร้อมที่จะยกระดับเกมการตัดเฉือน CNC ของคุณแล้วหรือยัง? ติดต่อเราวันนี้! ไม่ว่าคุณจะมีคำถามหรือต้องการข้อมูลผลิตภัณฑ์ เราก็ส่งข้อความไปได้เลย

● |207|

● |210|

● |211|

|212|

|215|

● |217|

● |218|

● |219|

● |220|

● |222|

● |223|

● |224|

● |225|

● |227|

● |228|

● |229|

|232|

● |234|

● |235|

● |237|

● |238|

● |240|

● |241|

|243|

|244||245||246|

|247|