ปลดปล่อยพลังด้วยระบบควบคุมเครื่องจักร CNC หัวใจของงานประดิษฐ์ยุคใหม่ เริ่มต้นการเดินทางสู่อาณาจักรของระบบ ชิ้นส่วน หน้าที่ และความสำคัญมากมายเหล่านี้ ความรู้รออยู่เพราะถ้อยคำในที่นี้จะทำให้จิตใจกระจ่างแจ้งและให้ข้อมูลเชิงลึก

อุปกรณ์อินพุต: เครื่อง CNC ต้องการอุปกรณ์อินพุตสำหรับคำแนะนำ ตัวอย่างเช่น โปรแกรมเมอร์ใช้เทปพันช์หรือฟล็อปปี้ดิสก์ ตอนนี้ส่วนใหญ่ใช้ไดรฟ์ USB คำแนะนำเหล่านี้มีความสำคัญต่อการใช้งานเครื่อง

หน่วยควบคุมเครื่องจักร (MCU): MCU เป็นหัวใจของเครื่องจักร CNC หน่วยนี้อ่านและถอดรหัสคำแนะนำ MCU สั่งให้เครื่องปฏิบัติตามคำสั่งที่เข้ารหัสไว้ การดำเนินการแต่ละครั้งขึ้นอยู่กับการตีความที่ถูกต้องของ MCU

ระบบขับเคลื่อน: ระบบขับเคลื่อนประกอบด้วยมอเตอร์ขับเคลื่อนและบอลลีดสกรู มอเตอร์จะหมุนบอลลีดสกรู การหมุนนี้จะย้ายชิ้นส่วนเครื่องจักรตามคำสั่งของ MCU

เครื่องมือ: เครื่อง CNC ทำงานตัดตามจริง เครื่องมือกล ได้แก่ ดอกสว่าน เครื่องกลึง และเครื่องกัด เครื่องมือแต่ละชนิดมีหน้าที่เฉพาะในการขึ้นรูปชิ้นงาน

อุปกรณ์ข้อเสนอแนะ: เรียกอีกอย่างว่าระบบการวัด โดยจะให้ข้อมูลแก่ MCU เกี่ยวกับตำแหน่งและความเร็วที่แท้จริงของเครื่อง อุปกรณ์เช่นตัวเข้ารหัสช่วยให้ได้รับความแม่นยำ

หัวใจหลักของระบบควบคุมเครื่องจักร CNC อยู่ที่ชุดควบคุมเครื่องจักร ส่วนประกอบนี้จะถอดรหัสคำสั่งที่ป้อนเข้าสู่ระบบ จากนั้นจะแปลงคำสั่งเหล่านี้เป็นการเคลื่อนที่เชิงกล กล่าวอีกนัยหนึ่ง มจร เป็นมันสมองของ เครื่องซีเอ็นซี, ชี้แนะการดำเนินงานทั้งหมด.

ถอดรหัสคำสั่ง: หน้าที่หลักของ MCU คือการถอดรหัสคำสั่ง แต่ละคำสั่งจากอุปกรณ์อินพุตจะถูกอ่านและตีความ นี่คือขั้นตอนแรกสู่การทำงานของเครื่องจักร

การแปลงสัญญาณ: หลังจากถอดรหัสแล้ว MCU จะแปลงสัญญาณ สัญญาณเหล่านี้จะถูกส่งต่อไปยังระบบขับเคลื่อน การแปลงช่วยให้มั่นใจถึงการดำเนินการคำสั่งที่เหมาะสม

การกำกับดูแลการดำเนินงาน: มจร.ดูแลการดำเนินงานทั้งหมด ทำให้มั่นใจได้ว่าแต่ละกระบวนการจะเกิดขึ้นตามแผนที่วางไว้ ฟังก์ชันนี้มีความสำคัญอย่างยิ่งสำหรับเอาต์พุตคุณภาพสูง

การตรวจจับข้อผิดพลาด: MCU ตรวจสอบข้อผิดพลาดระหว่างการทำงาน หากพบความคลาดเคลื่อน ระบบจะหยุดทำงาน เพื่อป้องกันความเสียหายต่อเครื่องจักรและชิ้นงาน

การประสานงาน: MCU ประสานงานการทำงานของเครื่อง CNC จัดการระบบขับเคลื่อนและเครื่องมือกล ส่งผลให้การดำเนินการซิงโครไนซ์

หน่วยควบคุมแบบจุดต่อจุด: MCU เหล่านี้มีไว้สำหรับการใช้งานอย่างง่าย ชิ้นงานเคลื่อนที่จากจุดหนึ่งไปอีกจุดหนึ่ง สิ่งเหล่านี้มีอยู่ทั่วไปใน เครื่องเจาะcnc และเครื่องเจาะ

หน่วยควบคุมเชิงเส้น: Linear MCU จัดการเครื่องจักรด้วยเส้นทางเครื่องมือที่ต่อเนื่อง เครื่องมือเคลื่อนที่เป็นเส้นตรง ซึ่งพบได้ทั่วไปใน เครื่องกัดซีเอ็นซี และเครื่องกลึง

หน่วยควบคุมรูปร่าง: MCU เหล่านี้จัดการกับเครื่องจักรที่ต้องการการเคลื่อนไหวที่ซับซ้อน เครื่องมือเคลื่อนไปตามแกนต่างๆ สิ่งเหล่านี้พบได้ทั่วไปในเครื่องกัดขั้นสูง

คุณสมบัติ | ถอดรหัสคำสั่ง | การแปลงสัญญาณ | การกำกับดูแลการดำเนินงาน | การตรวจจับข้อผิดพลาด | การประสานงาน | แอปพลิเคชัน |

วัตถุประสงค์ | ตีความคำสั่ง | แปลงสัญญาณ | ตรวจสอบกระบวนการ | ตรวจสอบข้อผิดพลาด | จัดการการดำเนินงาน | การใช้งานเฉพาะ |

กระบวนการ | อ่านและตีความ | ถอดรหัสสัญญาณระบบขับเคลื่อน | ตรวจสอบให้แน่ใจว่ามีการดำเนินการที่เหมาะสม | หยุดความแตกต่าง | ซิงโครไนซ์ระบบขับเคลื่อนและเครื่องมือ | แตกต่างกันไป |

ความซับซ้อน | ความเข้าใจพื้นฐานของคำสั่ง | การแปลสัญญาณ | การจัดการงานที่ซับซ้อน | การวิเคราะห์ข้อผิดพลาด | มัลติทาสกิ้งและเวลา | ตั้งแต่ง่ายไปจนถึงซับซ้อน |

ความสำคัญ | ขั้นตอนแรกที่สำคัญ | รับประกันการส่งสัญญาณที่เหมาะสม | รับประกันผลผลิตคุณภาพสูง | ป้องกันความเสียหาย | ประสานการดำเนินงาน | ขึ้นอยู่กับประเภทเครื่อง |

ตัวอย่างเครื่อง | เครื่อง CNC ทั้งหมด | เครื่อง CNC ทั้งหมด | เครื่อง CNC ทั้งหมด | เครื่อง CNC ทั้งหมด | เครื่อง CNC ทั้งหมด | แตกต่างกันไป |

ประเภท | ทั่วไปสำหรับ MCU ทุกประเภท | ทั่วไปสำหรับ MCU ทุกประเภท | ทั่วไปสำหรับ MCU ทุกประเภท | ทั่วไปสำหรับ MCU ทุกประเภท | ทั่วไปสำหรับ MCU ทุกประเภท | แบบจุดต่อจุด (การเจาะ), เชิงเส้น (การกัด), Contouring (การกัดขั้นสูง) |

แกนเคลื่อนไหว | ไม่สามารถใช้ได้ | ไม่สามารถใช้ได้ | ไม่สามารถใช้ได้ | ไม่สามารถใช้ได้ | ไม่สามารถใช้ได้ | จุดต่อจุด (การเคลื่อนไหวครั้งเดียว), เชิงเส้น (เส้นตรง), Contouring (หลายแกน) |

ตารางทำความเข้าใจชุดควบคุมเครื่องจักร CNC!

อินเทอร์เฟซผู้ปฏิบัติงาน: นี่คือแผงควบคุม โอเปอเรเตอร์ใช้เพื่อป้อนคำสั่ง อินเทอร์เฟซประกอบด้วยปุ่ม สวิตช์ และหน้าจอสำหรับดูการทำงาน

หน่วยประมวลผล: หน่วยนี้จัดเก็บและประมวลผลคำสั่ง ควบคุมความเร็ว ทิศทาง และความลึกของเครื่องมือ

หน่วยควบคุมเซอร์โว: ส่วนนี้ของระบบควบคุมเครื่องจักร CNC จะควบคุมการเคลื่อนไหว ช่วยให้เครื่องเดินได้อย่างแม่นยำ หน่วยควบคุมเซอร์โวมีหน้าที่ควบคุมความแม่นยำในการทำงาน

หน่วยควบคุมแกนหมุน: หน่วยนี้ควบคุมการหมุนของแกนหมุน กำหนดความเร็วของการหมุนตามคำแนะนำ

ระบบการเลือกเครื่องมือ: ระบบนี้ช่วยในการเลือกเครื่องมือที่เหมาะสมสำหรับการทำงาน เลือกจากคลังเครื่องมือตามคำแนะนำ

เครื่องคอมพิวเตอร์ควบคุมตัวเลข (CNC) เป็นไปตามแผนที่ตั้งไว้ แผนนี้ซึ่งเป็นไฟล์ดิจิทัลจะบอกให้เครื่องจักรรู้ว่าต้องทำอะไร ตามแผนนี้ เครื่องจักรจะประดิษฐ์ผลิตภัณฑ์

เครื่อง CNC มีชิ้นส่วนต่างๆ อินเทอร์เฟซ ระบบขับเคลื่อน และเครื่องมือเครื่องจักรมีบทบาทสำคัญ แต่ละส่วนมีส่วนช่วยให้เครื่องจักรสามารถปฏิบัติตามแผนดิจิทัลได้อย่างถูกต้อง

ในเครื่อง CNC ความเร็วมีความสำคัญ ความเร็วแกนหมายถึงความเร็วของการหมุนของเครื่องมือตัด ความเร็วแกนที่สูงขึ้นสามารถปรับปรุงความแม่นยำของเครื่องได้

พิกัดในเครื่อง CNC จะแนะนำการเคลื่อนที่ของเครื่องมือ มีสามแกน X, Y และ Z เครื่อง CNC สามารถเคลื่อนไปตามแกนใดก็ได้เหล่านี้

เครื่อง CNC ใช้มอเตอร์ มอเตอร์เหล่านี้ช่วยให้เครื่องจักรเคลื่อนที่ไปตามแกน พวกเขาเปลี่ยนแผนดิจิทัลของคอมพิวเตอร์ให้เป็นการเคลื่อนไหวทางกายภาพ

ซอฟต์แวร์ขับเคลื่อนเครื่อง CNC ใช้ไฟล์ดิจิทัลและเปลี่ยนเป็นคำสั่งสำหรับเครื่อง หากไม่มีซอฟต์แวร์นี้ เครื่องจะไม่รู้ว่าต้องทำอะไร

การเขียนโปรแกรมซีเอ็นซี มีบทบาทสำคัญในการทำงานของเครื่อง CNC ด้วยรหัสเฉพาะ โปรแกรมเมอร์จะสั่งเครื่องว่าจะต้องทำอะไร

รหัสเหล่านี้กำหนดความเร็ว เส้นทาง และความลึกของการตัด นอกจากนี้ยังกำหนดเครื่องมือที่ใช้และลำดับของการดำเนินการ ความแม่นยำในการเขียนโปรแกรม CNC หมายถึงผลิตภัณฑ์สุดท้ายที่ไร้ที่ติ

บทบาทของการเขียนโปรแกรมในเครื่อง CNC มีความสำคัญอย่างยิ่ง รหัสบอกให้เครื่องเคลื่อนที่ไปที่ใดและความเร็วเท่าใด พวกเขาตรวจสอบให้แน่ใจว่าเครื่องจักรทำการเคลื่อนไหวที่ถูกต้อง

ในการเขียนโปรแกรม CNC ลำดับของการดำเนินการมีความสำคัญ เครื่องต้องทำตามลำดับขั้นตอนให้ถูกต้อง ลำดับที่ถูกต้องช่วยให้กระบวนการทำงานที่ราบรื่นและได้ผลิตภัณฑ์ที่ดี

เครื่อง CNC ใช้เครื่องมือต่างๆ โปรแกรมจะบอกเครื่องว่าควรใช้เครื่องมือใดในเวลาใด การเปลี่ยนเครื่องมือในเวลาที่เหมาะสมช่วยหลีกเลี่ยงข้อผิดพลาด

การเขียนโปรแกรมยังควบคุมระยะกินลึกอีกด้วย โปรแกรมจะสั่งว่าเครื่องมือควรลงลึกแค่ไหน ความลึกที่ถูกต้องช่วยให้มั่นใจได้ว่าขนาดของผลิตภัณฑ์ถูกต้อง

การเขียนโปรแกรมกำหนดความเร็วแกนหมุน เป็นการบอกให้เครื่องทราบว่าต้องหมุนเครื่องมือตัดเร็วแค่ไหน ความเร็วที่ถูกต้องช่วยให้ตัดได้เรียบและได้ผิวสำเร็จที่ดี

G-รหัส เป็นภาษาโปรแกรม CNC ทั่วไป มันให้คำสั่งที่เรียบง่ายและชัดเจนกับเครื่อง เป็นภาษามาตรฐานสำหรับเครื่อง CNC จำนวนมาก

ภาษายอดนิยมอีกภาษาหนึ่งคือ M-code รหัส M ควบคุมการทำงานของเครื่อง สั่งการเปลี่ยนเครื่องมือ ความเร็วของสปินเดิล และการเปิดใช้งานน้ำหล่อเย็น

เครื่อง CNC บางเครื่องใช้การเขียนโปรแกรมแบบพาราเมตริก ภาษานี้ทำให้โปรแกรมเมอร์ตั้งเงื่อนไขได้ อนุญาตให้ใช้คำสั่งที่ซับซ้อนมากขึ้น

ภาษาที่ใช้กันน้อยคือการเขียนโปรแกรมเชิงสนทนา ภาษานี้ใช้งานง่ายและเข้าใจได้ง่าย ง่ายต่อการเรียนรู้แม้สำหรับผู้เริ่มต้น

เครื่อง CNC ระดับไฮเอนด์บางเครื่องใช้ภาษาการเขียนโปรแกรมแบบกำหนดเอง ภาษาเหล่านี้ทำให้เครื่องมีความสามารถพิเศษ พวกเขาอนุญาตให้มีผลิตภัณฑ์ที่ซับซ้อนมากขึ้น

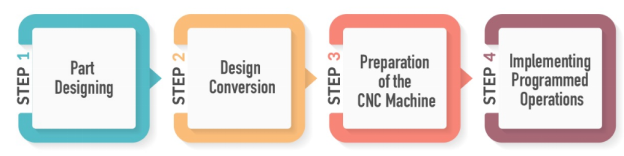

กระบวนการของเครื่อง CNC เริ่มต้นด้วยไฟล์ดิจิทัล ไฟล์นี้เป็นแบบจำลอง 3 มิติของผลิตภัณฑ์ ไฟล์นี้จัดเตรียมพิมพ์เขียวสำหรับการดำเนินการให้กับเครื่อง

ถัดไป ไฟล์จะถูกแปลเป็นรหัส ภาษาโปรแกรม CNC เปลี่ยนโมเดล 3 มิติเป็นชุดคำสั่ง คำแนะนำเหล่านี้จะแนะนำเครื่อง

จากนั้นเครื่องจะตั้งค่าเครื่องมือที่จำเป็น ขั้นตอนนี้ใช้รหัสเพื่อเลือกเครื่องมือที่เหมาะสม เครื่องเตรียมตัวเองสำหรับงาน

เครื่องจะเริ่มตัดตามรหัส มันเคลื่อนไปตามแกนตัดวัสดุ รหัสกำหนดเส้นทาง ความลึก และความเร็วของการตัด

ขณะที่เครื่องทำงาน ระบบจ่ายน้ำหล่อเย็นจะป้องกันไม่ให้เครื่องมือร้อนเกินไป ช่วยยืดอายุการใช้งานของเครื่องมือและรับประกันการตัดที่ราบรื่น น้ำยาหล่อเย็นยังช่วยขจัดเศษต่างๆ ออกจากชิ้นงาน

เครื่องเสร็จสิ้นการทำงาน ใช้คำสั่งทั้งหมดเพื่อสร้างผลิตภัณฑ์ ชิ้นงานที่เสร็จสมบูรณ์ตรงกับโมเดล 3 มิติดั้งเดิม

Siemens Control Systems: Siemens นำเสนอระบบควบคุมที่ชาญฉลาดและทันสมัย ระบบเหล่านี้ช่วยให้การโต้ตอบระหว่างผู้ปฏิบัติงานและเครื่องจักรเป็นไปอย่างราบรื่น ซอฟต์แวร์ทรงพลังอ่านอินพุตการออกแบบ ทำให้มีความแม่นยำสูงและระบบอัตโนมัติ ระบบควบคุมของซีเมนส์ทำให้การตัดเฉือนที่ซับซ้อนเป็นเรื่องง่าย ซึ่งพิสูจน์ให้เห็นถึงความแข็งแกร่งในอุตสาหกรรมซีเอ็นซี

ระบบควบคุม FANUC ของญี่ปุ่น: FANUC ได้รับการยอมรับทั่วโลกในด้านระบบควบคุมความเร็วสูง ระบบเหล่านี้จะนำทางเครื่องมือ ทำให้สามารถแกะสลักการออกแบบที่ซับซ้อนได้อย่างง่ายดาย ระบบควบคุมของ FANUC สามารถประมวลผลรายละเอียดปลีกย่อยได้อย่างง่ายดาย พวกเขาให้ประสิทธิภาพและความแม่นยำสูงแม้กับการออกแบบที่ซับซ้อน

ความยืดหยุ่นของระบบ: ระบบ CNC ที่มีความยืดหยุ่นสูงปรับให้เข้ากับงานที่หลากหลาย ชุดควบคุมที่มีแกนจำนวนมากสามารถจัดการกับรูปทรงที่ซับซ้อนได้ ระบบเหล่านี้นำมาซึ่งความแม่นยำ พวกเขาตัด แกะสลัก และบดด้วยความแม่นยำสูงสุด

ความเข้ากันได้ของซอฟต์แวร์: ระบบควบคุมต้องทำงานร่วมกับซอฟต์แวร์หลายประเภท ตัวอย่างเช่น ภาษา G-code เป็นข้อกำหนดทั่วไป ซอฟต์แวร์ CAD และ CAM ใช้ภาษานี้

สะดวกในการใช้: ระบบควบคุมควรใช้งานง่าย อินเทอร์เฟซที่ใช้งานง่ายทำให้งานเร็วขึ้น อินเทอร์เฟซที่ซับซ้อนอาจทำให้การผลิตช้าลง

ข้อกำหนดด้านพลังงาน: แรงดันไฟฟ้าสูงอาจจำเป็นสำหรับเครื่อง CNC ที่ใช้งานหนัก ระบบควบคุมควรจะสามารถจัดการกับระดับพลังงานดังกล่าวได้ สิ่งนี้ทำให้มั่นใจได้ว่าส่วนประกอบของเครื่องจักรจะทำงานได้อย่างราบรื่น

ความทนทาน: ระบบควบคุมที่แข็งแรงทนทานต่อสภาพแวดล้อมการผลิตที่สมบุกสมบัน คิดเกี่ยวกับอายุยืน ระบบที่ทนทานให้ความคุ้มค่า

อิทธิพลของระบบควบคุมต่อความแม่นยำ: ระบบควบคุมคือสมองของเครื่องจักร เพื่อความแม่นยำสูง ระบบควรตอบสนองอย่างรวดเร็ว การเคลื่อนไหวที่แม่นยำทำให้ได้ผลิตภัณฑ์ที่มีคุณภาพ

การควบคุมความเร็ว: ระบบควบคุมจัดการความเร็วรอบเครื่อง การควบคุมความเร็วที่เหมาะสมช่วยให้การทำงานมีประสิทธิภาพ ช้าเกินไปและการผลิตก็ช้าลง เร็วเกินไปและคุณภาพอาจได้รับผลกระทบ

อายุการใช้งานของเครื่องมือ: ระบบควบคุมเครื่องจักร CNC ควบคุมการสึกหรอของเครื่องมือ การใช้งานที่เหมาะสมช่วยยืดอายุการใช้งานของเครื่องมือ อายุการใช้งานเครื่องมือที่ยาวนานหมายถึงต้นทุนการเปลี่ยนที่ลดลง

ระบบและประสิทธิภาพพลังงาน: ระบบควบคุมมีอิทธิพลต่อการใช้พลังงาน ระบบที่มีประสิทธิภาพช่วยลดการใช้พลังงานของเครื่อง การใช้พลังงานที่ลดลงหมายถึงการประหยัดค่าใช้จ่าย

มาตรการด้านความปลอดภัย: ความปลอดภัยเป็นส่วนสำคัญในระบบควบคุม ควรมีคุณสมบัติที่ไม่ปลอดภัย การหยุดฉุกเฉินและการแจ้งเตือนป้องกันอุบัติเหตุ

การตรวจสอบปกติ: ตรวจสอบระบบควบคุมอยู่เสมอ มองหาการสึกหรอ การตรวจสอบบ่อยครั้งสามารถป้องกันการทำงานผิดพลาดในอนาคตได้

ความสะอาด: รักษาความสะอาดระบบควบคุม ฝุ่นอาจส่งผลต่อประสิทธิภาพการทำงาน ใช้เครื่องเป่าลมและผ้านุ่มในการทำความสะอาด

อัปเดตซอฟต์แวร์อยู่เสมอ: การอัปเดตซอฟต์แวร์ระบบช่วยให้มั่นใจถึงประสิทธิภาพสูงสุด การอัปเดตมักจะมาพร้อมกับคุณสมบัติที่ได้รับการปรับปรุง พวกเขาอาจแก้ไขข้อบกพร่องที่รู้จักด้วย

การสอบเทียบ: การสอบเทียบระบบควบคุมเป็นประจำเป็นสิ่งสำคัญ ช่วยให้มั่นใจได้ถึงการทำงานของเครื่องจักรที่แม่นยำ การสอบเทียบสามารถช่วยหลีกเลี่ยงความไม่ถูกต้องในผลิตภัณฑ์ขั้นสุดท้าย

ขอความช่วยเหลือจากผู้เชี่ยวชาญ: การแก้ไขปัญหาอาจต้องการความช่วยเหลือจากผู้เชี่ยวชาญ ผู้เชี่ยวชาญสามารถระบุและแก้ไขปัญหาได้อย่างรวดเร็ว ความช่วยเหลือของพวกเขาสามารถหลีกเลี่ยงความเสียหายต่อระบบควบคุม

ระบบควบคุมที่ดีขึ้นในเครื่อง CNC หมายถึงประสิทธิภาพที่ดีขึ้น ลองนึกถึงแกนหมุนที่หมุน 7,500 รอบต่อนาที (RPM) นอกจากนี้ อัตราป้อนตัดยังอยู่ที่ 15 นิ้วต่อนาที (IPM)

ด้วยระบบควบคุมที่แม่นยำ สามารถปรับอัตราป้อนและความเร็วแกนหมุนได้ ดังนั้นจึงสามารถสังเกตเห็นประสิทธิภาพที่เพิ่มขึ้น 20%

นั่นไม่ใช่ความสำเร็จเล็กๆ ดังนั้นระบบควบคุมที่เหมาะสมจึงมีความสำคัญต่อการใช้เครื่อง CNC อย่างมีประสิทธิภาพ

ระบบควบคุมเครื่องจักร CNC ทำงานเหมือนสมองของการทำงาน ระบบเหล่านี้ควบคุมการเคลื่อนที่ของแกน X, Y และ Z ตัวอย่างเช่น เมื่อทำการเจาะรู ระบบควบคุมจะสั่งให้ดอกสว่านเลื่อนแกน Z ลง นอกจากนี้ การเลื่อนไปทางซ้ายหรือขวาหมายถึงการเลื่อนไปตามแกน X

ด้วยการประสานงานเชิงลึกนี้ เครื่องจักร CNC จึงมีความแม่นยำในการทำงาน ดังนั้นจึงรับประกันความสม่ำเสมอของผลิตภัณฑ์และมีคุณภาพสูง

ซอฟต์แวร์มีบทบาทสำคัญในระบบควบคุมเครื่องจักร CNC ซอฟต์แวร์แปลภาพวาดเป็นภาษาที่เครื่อง CNC เข้าใจได้ เรียกว่า G-code รหัส G จะสั่งให้เครื่องจักรทราบเส้นทาง ความเร็ว และระยะกินลึก ตัวอย่างเช่น เส้นธรรมดาอาจใช้รหัส G01 ซึ่งเป็นรหัสเส้นตรง

ด้วยซอฟต์แวร์ที่เหมาะสม เครื่อง CNC สามารถตัด เจาะ และแกะสลักรูปแบบที่ซับซ้อน เพิ่มประสิทธิภาพและความคล่องตัว

ระบบควบคุมเครื่องจักร CNC ช่วยเพิ่มผลผลิตอย่างมาก เครื่องซีเอ็นซีที่ตั้งโปรแกรมไว้อย่างดีจะสามารถผลิตชิ้นส่วนด้วยความเร็วสูงได้ ตัวอย่างเช่น ส่วนประกอบที่ซับซ้อนอาจเสร็จภายใน 20 นาที แทนที่จะทำด้วยมือถึงหนึ่งชั่วโมง การผลิตความเร็วสูงนี้ควบคู่ไปกับข้อผิดพลาดที่ลดลง ช่วยเพิ่มผลผลิตได้อย่างมาก ดังนั้น ระบบควบคุมที่มีประสิทธิภาพทำให้มีเวลาหยุดทำงานน้อยลงและมีเวลาตอบสนองเร็วขึ้น

ระบบควบคุมช่วยให้เครื่องจักรซีเอ็นซีมีความสามารถรอบด้าน ด้วยซอฟต์แวร์ที่แม่นยำ เครื่องจักรสามารถจัดการงานที่หลากหลายได้ หนึ่งนาทีพวกเขาอาจกำลังตัดรูปแบบวงกลม ต่อไป พวกเขากำลังแกะสลักการออกแบบที่ซับซ้อน ในการศึกษาหนึ่ง เครื่องจักรที่ใช้ระบบควบคุมขั้นสูงมีความยืดหยุ่นเพิ่มขึ้น 30%

ดังนั้นจึงเป็นที่ชัดเจนว่าระบบควบคุมมีบทบาทสำคัญในการยกระดับความสามารถรอบด้านของเครื่องจักร CNC

มาตรฐานคุณภาพระดับสูงเป็นสิ่งสำคัญยิ่งในระบบควบคุมเครื่องจักร CNC ตัวอย่างเช่น, มาตรฐาน ISO 9001:2015 กำหนดข้อกำหนดคุณภาพเฉพาะ

ระบบควบคุมต้องเชื่อถือได้ ทนทาน และมีประสิทธิภาพ ดังนั้น การรักษามาตรฐานระดับสูงทำให้เครื่องจักรทำงานได้อย่างราบรื่นและให้ผลลัพธ์ที่มีคุณภาพสูง การปฏิบัติตามมาตรฐานดังกล่าวสร้างความไว้วางใจในหมู่ผู้ใช้และส่งเสริมการเติบโตของธุรกิจอย่างยั่งยืน

การสำรวจระบบควบคุมเครื่องจักร CNC เผยให้เห็นถึงอิทธิพลอย่างมากต่อผลผลิต ความยืดหยุ่น และประสิทธิภาพ โปรดจำไว้ว่า การเรียนรู้ระบบเหล่านี้อย่างเชี่ยวชาญเป็นเส้นทางสู่การสร้างสรรค์ที่ไร้ที่ติ สำหรับภูมิปัญญาเพิ่มเติมโปรดเยี่ยมชม ซีเอ็นยางเซ็นสัญญาณของคุณในโลกของเครื่องจักรกลซีเอ็นซี