การกัด CNC หรือการกัดด้วยการควบคุมเชิงตัวเลขด้วยคอมพิวเตอร์เป็นกระบวนการตัดเฉือนที่ใช้การควบคุมด้วยคอมพิวเตอร์เพื่อตัดและสร้างรูปร่างวัสดุให้เป็นชิ้นส่วนที่ซับซ้อนได้อย่างแม่นยำ เทคโนโลยีนี้มีความสำคัญในการผลิตสมัยใหม่เนื่องจากความสามารถในการผลิตส่วนประกอบที่ซับซ้อนและแม่นยำได้อย่างมีประสิทธิภาพ ซึ่งใช้กันอย่างแพร่หลายในอุตสาหกรรมต่างๆ เช่น การบินและอวกาศ ยานยนต์ และการแพทย์

การกัดพื้นผิวโค้งมีความท้าทายมากกว่าการกัดขอบเรียบหรือขอบตรง พื้นผิวโค้งต้องใช้เทคนิคพิเศษและการวางแผนอย่างรอบคอบเพื่อให้ได้รูปทรงและการตกแต่งที่ต้องการ พื้นผิวเหล่านี้มักพบในส่วนประกอบขั้นสูง เช่น ใบพัดกังหัน ชิ้นส่วนยานยนต์ และการปลูกถ่ายทางการแพทย์

บทความนี้มุ่งเน้นไปที่ความท้าทายและเทคนิคเฉพาะของการกัดพื้นผิวโค้ง CNC โดยมีจุดมุ่งหมายเพื่อให้ข้อมูลเชิงลึกที่เป็นประโยชน์และข้อมูลโดยละเอียดเพื่อช่วยให้คุณเชี่ยวชาญในการกัดพื้นผิวโค้ง เพิ่มความสามารถในการผลิตชิ้นส่วนที่แม่นยำและมีคุณภาพสูง

การกัด CNC หรือการกัดด้วยการควบคุมเชิงตัวเลขด้วยคอมพิวเตอร์เป็นกระบวนการตัดเฉือนที่คอมพิวเตอร์ควบคุมเครื่องมือตัดโดยตรงเพื่อกำหนดรูปร่างวัสดุให้เป็นส่วนประกอบที่แม่นยำ กระบวนการนี้วิวัฒนาการมาจากการกัดด้วยมือ ซึ่งช่างเครื่องควบคุมเครื่องกัดด้วยมือ ด้วยการถือกำเนิดของเทคโนโลยี CNC ในช่วงปี 1960 และ 1970 เครื่องกัดจึงกลายเป็นระบบอัตโนมัติ ซึ่งเพิ่มความแม่นยำ ประสิทธิภาพ และความซับซ้อนของชิ้นส่วนที่สามารถผลิตได้อย่างมาก

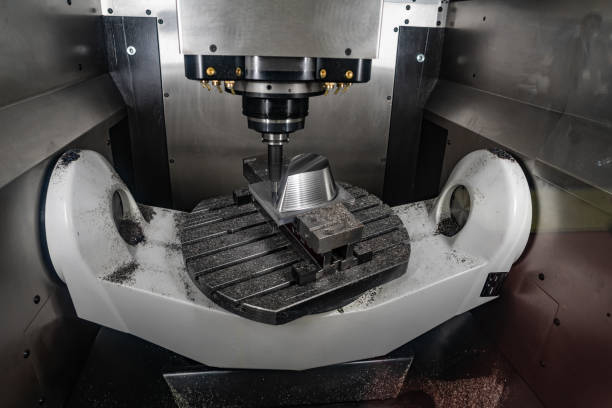

ส่วนประกอบสำคัญของเครื่องกัด CNC ได้แก่ ตัวควบคุม CNC ซึ่งแปลคำสั่งดิจิทัล แกนหมุนซึ่งยึดและหมุนเครื่องมือตัด และโต๊ะทำงานที่ยึดวัสดุไว้ ส่วนประกอบเพิ่มเติม เช่น ระบบทำความเย็น ตัวเปลี่ยนเครื่องมือ และกรอบหุ้ม จะช่วยเพิ่มประสิทธิภาพการทำงานและประสิทธิภาพของเครื่องจักร

มีหลายประเภท เครื่องกัดซีเอ็นซีแต่ละประเภทเหมาะสำหรับการใช้งานที่แตกต่างกัน:

● เครื่องกัดแนวตั้ง: เครื่องจักรเหล่านี้มีสปินเดิลในแนวตั้งซึ่งจะเลื่อนขึ้นและลง เหมาะสำหรับพื้นผิวเรียบและรูปทรงเรียบง่าย

● เครื่องกัดแนวนอน: เครื่องจักรเหล่านี้มีสปินเดิลในแนวนอน ซึ่งช่วยให้สามารถกัดชิ้นงานที่หนักกว่าและซับซ้อนมากขึ้นได้ มักใช้สำหรับตัดช่องและร่อง

● เครื่อง CNC แบบหลายแกน: เครื่องจักรขั้นสูงเหล่านี้สามารถเคลื่อนย้ายสปินเดิลและชิ้นงานได้หลายแกน (โดยทั่วไปคือ 3 ถึง 5 แกน) ทำให้สามารถสร้างชิ้นส่วนที่ซับซ้อนและซับซ้อนด้วยพื้นผิวโค้งได้

การกัดขั้นพื้นฐานหลายอย่างจำเป็นสำหรับการใช้งานต่างๆ:

● การกัดปาดหน้า: เป็นการตัดพื้นผิวเรียบที่ตั้งฉากกับแกนสปินเดิล ใช้เพื่อสร้างผิวเรียบเรียบที่ด้านบนของชิ้นงาน

● การกัดขอบ: หรือที่เรียกว่าการกัดแผ่นพื้น การดำเนินการนี้จะตัดตามขอบของชิ้นงานโดยให้แกนของเครื่องมือตัดขนานกับพื้นผิวที่กำลังตัดเฉือน ใช้สำหรับการตัดและรูปทรงที่ยาวและตรง

● การกัดปลาย: ใช้คัตเตอร์ดอกเอ็นมิลล์เพื่อสร้างร่อง ช่อง และรูปทรงที่ซับซ้อน เครื่องมือตัดจะหมุนบนแกนที่ตั้งฉากกับพื้นผิวชิ้นงาน ช่วยให้สามารถตัดรูปทรงที่ซับซ้อนได้อย่างแม่นยำ

ในการกัด CNC พื้นผิวโค้งสามารถแบ่งได้เป็นสามประเภทหลัก:

● พื้นผิวเว้า: เป็นพื้นผิวโค้งเข้าด้านในคล้ายชามหรือรูปทรงกลวง การกัดพื้นผิวเว้าจำเป็นต้องมีการควบคุมที่แม่นยำเพื่อให้แน่ใจว่าได้รูปทรงที่ราบรื่นและแม่นยำ ซึ่งมักใช้ในส่วนประกอบต่างๆ เช่น แม่พิมพ์และใบพัดกังหัน

● พื้นผิวนูน: สิ่งเหล่านี้เป็นพื้นผิวโค้งออกไปด้านนอกคล้ายกับโดมหรือตุ่ม การได้ผิวสำเร็จที่สม่ำเสมอบนพื้นผิวนูนอาจเป็นเรื่องท้าทาย แต่พบได้บ่อยในชิ้นส่วนต่างๆ เช่น ฟันเฟืองและส่วนประกอบยานยนต์บางชนิด

● พื้นผิว 3 มิติที่ซับซ้อน: พื้นผิวเหล่านี้ผสมผสานเส้นโค้งและมุมหลายแบบเข้าด้วยกัน ทำให้เกิดรูปทรงเรขาคณิตที่ซับซ้อน ตัวอย่าง ได้แก่ ชิ้นส่วนที่แกะสลักในอุตสาหกรรมการบินและอวกาศและยานยนต์ ซึ่งทั้งความสวยงามและความแม่นยำในการใช้งานเป็นสิ่งสำคัญ

การกัดผิวโค้งถือเป็นสิ่งสำคัญในอุตสาหกรรมต่างๆ ซึ่งมีส่วนช่วยในการผลิตส่วนประกอบที่มีความแม่นยำสูงและมีประสิทธิภาพสูง:

● ส่วนประกอบการบินและอวกาศ: พื้นผิวโค้งมักพบเห็นได้ทั่วไปในการบินและอวกาศสำหรับชิ้นส่วนต่างๆ เช่น ใบพัดกังหัน ใบแอร์ฟอยล์ และส่วนประกอบลำตัว การกัดที่แม่นยำช่วยให้มั่นใจได้ว่าชิ้นส่วนเหล่านี้ตรงตามมาตรฐานด้านอากาศพลศาสตร์และประสิทธิภาพที่เข้มงวด

● ชิ้นส่วนยานยนต์: ตั้งแต่แผงตัวถังไปจนถึงส่วนประกอบเครื่องยนต์ อุตสาหกรรมยานยนต์อาศัยการกัดพื้นผิวโค้งเพื่อผลิตชิ้นส่วนที่ทั้งใช้งานได้จริงและสวยงามน่าพึงพอใจ

● การปลูกถ่ายทางการแพทย์: การปลูกถ่ายแบบสั่งทำพิเศษ เช่น ข้อต่อสะโพกและรากฟันเทียม มักมีพื้นผิวโค้งที่ซับซ้อนซึ่งต้องพอดีภายในร่างกายมนุษย์อย่างแม่นยำ การกัดซีเอ็นซีช่วยให้มั่นใจได้ถึงความแม่นยำและความเข้ากันได้ทางชีวภาพที่จำเป็น

● เครื่องใช้ไฟฟ้า: การออกแบบที่เพรียวบางและถูกหลักสรีรศาสตร์ของอุปกรณ์อิเล็กทรอนิกส์สมัยใหม่ เช่น สมาร์ทโฟนและแล็ปท็อป มักมีพื้นผิวโค้ง การกัดช่วยให้ได้รูปทรงที่เรียบเนียนและน่าดึงดูดเหล่านี้

การกัดพื้นผิวโค้งทำให้เกิดความท้าทายหลายประการที่ต้องอาศัยการพิจารณาอย่างรอบคอบและเทคนิคขั้นสูง:

● การสร้างเส้นทางเครื่องมือ: การสร้างเส้นทางเครื่องมือที่มีประสิทธิภาพสำหรับการกัดพื้นผิวโค้งนั้นซับซ้อน เส้นทางเครื่องมือต้องคำนึงถึงมุมและความลึกที่แตกต่างกันของเส้นโค้งเพื่อให้แน่ใจว่าสามารถขจัดวัสดุได้อย่างสม่ำเสมอและแม่นยำ

● คุณภาพการตกแต่งพื้นผิว: การได้ผิวสำเร็จคุณภาพสูงบนพื้นผิวโค้งอาจเป็นเรื่องยากเนื่องจากมุมที่แตกต่างกันและความจำเป็นในการเปลี่ยนภาพที่ราบรื่น การปรับพารามิเตอร์การตัดให้เหมาะสมและการใช้เครื่องมือที่เหมาะสมถือเป็นสิ่งสำคัญอย่างยิ่งในการให้ผิวสำเร็จที่ไร้ที่ติ

● การสึกหรอและการแตกหักของเครื่องมือ: การกัดพื้นผิวโค้งอาจทำให้เครื่องมือตัดสึกหรอไม่สม่ำเสมอ เนื่องจากการเปลี่ยนแปลงมุมสัมผัสและแรงอย่างต่อเนื่อง ซึ่งอาจนำไปสู่การสึกหรอหรือการแตกหักของเครื่องมือก่อนเวลาอันควร ซึ่งส่งผลต่อทั้งคุณภาพและประสิทธิภาพ การตรวจสอบอย่างสม่ำเสมอและการเลือกเครื่องมือที่เหมาะสมถือเป็นสิ่งสำคัญในการบรรเทาปัญหาเหล่านี้

การเลือกเครื่องมือตัดที่เหมาะสมถือเป็นสิ่งสำคัญสำหรับการกัดผิวโค้งด้วย CNC ให้ประสบความสำเร็จ เครื่องมือแต่ละประเภทมีลักษณะเฉพาะที่เหมาะกับการใช้งานเฉพาะ:

● ดอกเอ็นมิลล์บอลโนส: เครื่องมือเหล่านี้มีปลายครึ่งทรงกลม ซึ่งเหมาะอย่างยิ่งสำหรับการตัดเฉือนรูปทรง 3 มิติที่ซับซ้อนและพื้นผิวโค้ง ปลายโค้งมนช่วยลดความเสี่ยงที่จะเกิดรอยเครื่องมือและให้ผลลัพธ์ที่เรียบเนียน ทำให้เหมาะอย่างยิ่งสำหรับโพรงแม่พิมพ์ที่ซับซ้อน รูปร่างแม่พิมพ์ และส่วนประกอบด้านการบินและอวกาศ

● ดอกเอ็นมิลล์บูลโนส: ดอกเอ็นมิลล์บูลโนสมีปลายแบนและมีมุมโค้งมน จึงมีประโยชน์ทั้งในการกัดหยาบและการเก็บผิวละเอียด ขอบโค้งมนช่วยลดความเข้มข้นของความเค้น ลดโอกาสที่เครื่องมือจะแตกหักเมื่อตัดเฉือนพื้นผิวที่สูงชันหรือโค้งลึก

● ดอกเอ็นมิลล์เรียว: ดอกเอ็นมิลล์เรียวมีรูปทรงกรวย ซึ่งให้ความแข็งแรงและความแข็งแกร่งมากกว่า ทำให้เหมาะสำหรับการกัดโพรงลึกและรายละเอียดที่ซับซ้อนบนพื้นผิวโค้ง เครื่องมือเหล่านี้มักใช้ในการทำแม่พิมพ์และงานอื่นๆ ที่ต้องการการตัดที่แม่นยำและมั่นคง

การเลือกใช้วัสดุเครื่องมือและการเคลือบมีบทบาทสำคัญในประสิทธิภาพ อายุการใช้งานของเครื่องมือ และคุณภาพผิวสำเร็จ:

● เหล็กกล้าความเร็วสูง (HSS): เครื่องมือ HSS มีความทนทานและเหนียว ทำให้เหมาะสำหรับการกัดทั่วไป อย่างไรก็ตาม เครื่องมือเหล่านี้จะสึกหรอเร็วกว่าเครื่องมือคาร์ไบด์ โดยเฉพาะอย่างยิ่งเมื่อทำการกัดวัสดุแข็งหรือการทำงานที่ความเร็วสูง

● เครื่องมือคาร์ไบด์: เครื่องมือคาร์ไบด์มีความแข็งและทนทานต่อการสึกหรอมากกว่า HSS ทำให้เหมาะสำหรับการกัดและตัดเฉือนวัสดุแข็งด้วยความเร็วสูง รักษาคมตัดให้นานขึ้น ทำให้มั่นใจได้ถึงประสิทธิภาพที่สม่ำเสมอและผิวสำเร็จที่ดีขึ้น

● สารเคลือบ (TiN, TiCN, AlTiN): การใช้สารเคลือบกับเครื่องมือตัดช่วยเพิ่มประสิทธิภาพและอายุการใช้งานที่ยาวนาน ไทเทเนียมไนไตรด์ (TiN) ช่วยเพิ่มความทนทานต่อการสึกหรอและลดแรงเสียดทาน ไทเทเนียมคาร์โบ-ไนไตรด์ (TiCN) มีความแข็งและการหล่อลื่นที่ดีกว่า เหมาะสำหรับวัสดุที่แข็งกว่า อลูมิเนียม ไทเทเนียม ไนไตรด์ (AlTiN) ให้ความเสถียรทางความร้อนและความต้านทานการสึกหรอที่ดีเยี่ยม ทำให้เหมาะสำหรับการใช้งานที่ความเร็วสูงและอุณหภูมิสูง

การกัดพื้นผิวโค้งด้วย CNC ที่มีประสิทธิภาพต้องอาศัยซอฟต์แวร์ขั้นสูงสำหรับการออกแบบ การสร้างเส้นทางเครื่องมือ และการจำลอง:

● ซอฟต์แวร์ CAD (SolidWorks, AutoCAD): ซอฟต์แวร์ Computer-Aided Design (CAD) ใช้เพื่อสร้างแบบจำลอง 3 มิติโดยละเอียดของชิ้นส่วนที่จะทำการบด SolidWorks และ AutoCAD เป็นโปรแกรม CAD ยอดนิยมที่ช่วยให้นักออกแบบสามารถพัฒนารูปทรงเรขาคณิตที่ซับซ้อนและแม่นยำ ซึ่งจำเป็นสำหรับการกัดพื้นผิวโค้ง

● ซอฟต์แวร์ CAM (Mastercam, Fusion 360): ซอฟต์แวร์การผลิตโดยใช้คอมพิวเตอร์ช่วย (CAM) แปลโมเดล CAD เป็นเส้นทางเครื่องมือนั้น เครื่องซีเอ็นซี ติดตาม. Mastercam และ Fusion 360 เป็นโปรแกรม CAM ที่ใช้กันอย่างแพร่หลายซึ่งมีคุณสมบัติขั้นสูงสำหรับการสร้างเส้นทางเครื่องมือที่มีประสิทธิภาพและแม่นยำสำหรับพื้นผิวโค้ง รวมถึงกลยุทธ์การเคลียร์แบบปรับได้ การปรับโครงร่าง และการตกแต่งขั้นสุดท้าย

● ซอฟต์แวร์จำลอง: ก่อนการตัดเฉือนจริง ซอฟต์แวร์จำลองจะช่วยให้เห็นภาพและเพิ่มประสิทธิภาพกระบวนการกัด โดยระบุปัญหาที่อาจเกิดขึ้น เช่น การชนกันของเครื่องมือและเส้นทางเครื่องมือที่ไม่มีประสิทธิภาพ คุณสมบัติการจำลองแบบผสานรวมในซอฟต์แวร์ CAM และโปรแกรมแบบสแตนด์อโลน มีความสำคัญอย่างยิ่งในการทำให้กระบวนการกัดดำเนินไปได้อย่างราบรื่นและไม่มีข้อผิดพลาด

การวางแผนกระบวนการที่มีประสิทธิภาพสำหรับการกัดพื้นผิวโค้งเริ่มต้นด้วยการพิจารณาการออกแบบอย่างรอบคอบ:

● การเตรียมโมเดล CAD: การเตรียมแบบจำลอง CAD ที่ละเอียดและแม่นยำเป็นขั้นตอนแรก แบบจำลองควรแสดงถึงผลิตภัณฑ์ขั้นสุดท้ายด้วยขนาดและคุณสมบัติที่แม่นยำ นักออกแบบต้องตรวจสอบให้แน่ใจว่าพื้นผิวโค้งทั้งหมดมีการกำหนดไว้อย่างชัดเจน และแบบจำลองนั้นได้รวมฟิลเล็ต รัศมี และการเปลี่ยนภาพที่จำเป็นไว้ด้วย การสร้างโมเดลที่มีความละเอียดสูงช่วยหลีกเลี่ยงความคลาดเคลื่อนระหว่างการตัดเฉือน และช่วยให้มั่นใจได้ว่าการสร้างเส้นทางเครื่องมือนั้นแม่นยำ

● ความต่อเนื่องของพื้นผิวและความเรียบเนียน: การรักษาความต่อเนื่องของพื้นผิวและความเรียบเนียนในแบบจำลอง CAD เป็นสิ่งสำคัญอย่างยิ่งในการได้ผิวสำเร็จคุณภาพสูง นักออกแบบควรใช้เครื่องมือ CAD ขั้นสูงเพื่อตรวจสอบและกำจัดความไม่ต่อเนื่อง คมตัดที่แหลมคม หรือการเปลี่ยนแปลงความโค้งกะทันหันที่อาจทำให้เกิดปัญหาระหว่างการตัดเฉือน การเปลี่ยนระหว่างพื้นผิวอย่างราบรื่นช่วยให้มั่นใจได้ว่ากระบวนการกัดสามารถสร้างผิวสำเร็จที่สม่ำเสมอและเรียบเนียน

การเลือกกลยุทธ์เส้นทางเครื่องมือที่เหมาะสมถือเป็นสิ่งสำคัญสำหรับการกัดพื้นผิวโค้งที่มีประสิทธิภาพและแม่นยำ:

● การกัดแบบขนาน: กลยุทธ์นี้เกี่ยวข้องกับการตัดเฉือนพื้นผิวในแบบคู่ขนาน ซึ่งโดยทั่วไปจะเป็นแกนเดียว ตรงไปตรงมาและมีประสิทธิภาพสำหรับพื้นผิวโค้งที่ค่อนข้างเรียบง่าย การกัดขนานช่วยให้ได้ผิวสำเร็จที่สม่ำเสมอ แต่อาจต้องมีการผ่านเพิ่มเติมสำหรับรูปทรงที่ซับซ้อนมากขึ้น

● การกัดระดับ Z: มีชื่อเรียกอีกอย่างหนึ่งว่าการกัดเส้นขอบหรือแนวน้ำ กลยุทธ์นี้เกี่ยวข้องกับการกัดพื้นผิวในชั้นแนวนอนหรือ "ชิ้น" ที่ระดับ Z ต่างๆ มีประสิทธิภาพสูงสำหรับพื้นผิว 3D ที่ซับซ้อน ช่วยให้สามารถควบคุมระยะกินลึกได้อย่างแม่นยำ และรับประกันคุณภาพผิวที่สม่ำเสมอ การกัดระดับ Z มักใช้สำหรับการเก็บผิวละเอียดบนพื้นผิวโค้งที่ซับซ้อน

● การกัดแกน 3+2: กลยุทธ์ขั้นสูงนี้ใช้แกนเชิงเส้นตรงสามแกนและแกนหมุนสองแกนเพื่อวางแนวชิ้นงานในตำแหน่งที่เหมาะสมที่สุดสำหรับการตัดแต่ละครั้ง ช่วยให้มีเส้นทางเครื่องมือที่ซับซ้อนและมีประสิทธิภาพมากขึ้น ลดความจำเป็นในการตั้งค่าหลายรายการและปรับปรุงความแม่นยำ การกัดแบบ 3+2 แกนเหมาะอย่างยิ่งสำหรับชิ้นส่วนที่มีรูปทรงที่ซับซ้อนและการตัดส่วนล่าง ซึ่งให้ความยืดหยุ่นและความแม่นยำที่มากขึ้น

วิธีการจับยึดและการจับยึดที่เหมาะสมถือเป็นสิ่งสำคัญสำหรับความมั่นคงและความแม่นยำในการกัด:

● วิธีการหนีบ: Visces และ Clamps มักใช้เพื่อยึดชิ้นงาน การกระจายแรงจับยึดที่สม่ำเสมอเป็นสิ่งสำคัญในการป้องกันการเสียรูป โดยเฉพาะอย่างยิ่งสำหรับพื้นผิวโค้งที่ละเอียดอ่อน

● อุปกรณ์จับยึดสุญญากาศ: ใช้แรงดูดเพื่อยึดชิ้นงาน เหมาะสำหรับชิ้นส่วนที่บางหรือบอบบาง ฟิกซ์เจอร์สุญญากาศให้แรงจับยึดที่สม่ำเสมอ และสามารถปรับแต่งให้เข้ากับรูปทรงของชิ้นงานได้ จึงมั่นใจได้ถึงความเสถียรและความแม่นยำ

● จิ๊กแบบกำหนดเอง: ออกแบบมาโดยเฉพาะสำหรับชิ้นงาน จิ๊กแบบกำหนดเองให้การรองรับและการจัดตำแหน่งที่ปรับให้เหมาะสม มีประโยชน์อย่างยิ่งสำหรับชิ้นส่วนที่ซับซ้อนหรือมีรูปร่างไม่สม่ำเสมอ ช่วยให้การตัดเฉือนมีความสม่ำเสมอและแม่นยำ

ก่อนที่จะกัดพื้นผิวโค้ง การตั้งค่าเครื่องจักรที่เหมาะสมถือเป็นสิ่งสำคัญเพื่อให้มั่นใจถึงความแม่นยำและประสิทธิภาพ:

● การสอบเทียบและการจัดตำแหน่ง: ต้องปรับเทียบเครื่องจักรเพื่อให้แน่ใจว่าแกนทั้งหมดอยู่ในแนวที่ถูกต้อง ซึ่งจะช่วยป้องกันข้อผิดพลาดในการทำงานของ Toolpath และช่วยให้มั่นใจว่าขนาดของชิ้นส่วนที่กัดนั้นแม่นยำ

● การตั้งค่าเครื่องมือและการชดเชย: ต้องติดตั้งเครื่องมืออย่างถูกต้องและจัดแนวให้ตรงกับสปินเดิล ออฟเซ็ตเครื่องมือได้รับการตั้งค่าเพื่อชดเชยขนาดของเครื่องมือ และรับประกันความลึกและรูปทรงของการตัดที่แม่นยำระหว่างการตัดเฉือน

การปรับพารามิเตอร์การกัดให้เหมาะสมถือเป็นสิ่งสำคัญเพื่อให้ได้ผิวสำเร็จที่ต้องการและรักษาอายุการใช้งานของเครื่องมือ:

● ความเร็วแกนหมุน: ความเร็วในการหมุนของสปินเดิลส่งผลต่อประสิทธิภาพการตัดและอายุการใช้งานของเครื่องมือ โดยทั่วไปความเร็วที่สูงกว่าจะใช้กับเครื่องมือขนาดเล็กและวัสดุที่อ่อนกว่า ในขณะที่ความเร็วที่ต่ำกว่าเหมาะสำหรับเครื่องมือขนาดใหญ่และวัสดุที่แข็งกว่า

● อัตราการป้อน: อัตราป้อนจะกำหนดความเร็วที่เครื่องมือตัดจะเคลื่อนที่ผ่านวัสดุ ส่งผลต่อระยะเวลาการตัดเฉือน ผิวสำเร็จ และการสึกหรอของเครื่องมือ การปรับอัตราการป้อนจะทำให้อัตราการขจัดวัสดุมีความสมดุลอย่างเหมาะสมกับอายุการใช้งานของเครื่องมือและคุณภาพพื้นผิว

● ความลึกของการตัด: ความลึกของการตัดหมายถึงความหนาของวัสดุที่ถูกดึงออกในแต่ละรอบ ซึ่งส่งผลต่อแรงตัด การสึกหรอของเครื่องมือ และผิวสำเร็จ การปรับระยะกินลึกให้เหมาะสมช่วยให้สามารถขจัดวัสดุได้อย่างมีประสิทธิภาพ โดยไม่กระทบต่อความสมบูรณ์ของชิ้นส่วนหรือประสิทธิภาพของเครื่องมือ

โดยสรุป การกัด CNC เป็นส่วนสำคัญของการผลิตสมัยใหม่ ช่วยให้สามารถผลิตส่วนประกอบที่ซับซ้อนได้อย่างแม่นยำ ซึ่งจำเป็นในอุตสาหกรรมต่างๆ เช่น การบินและอวกาศ ยานยนต์ และการแพทย์

การกัดพื้นผิวโค้งทำให้เกิดความท้าทายที่แตกต่างซึ่งต้องใช้เทคนิคพิเศษและการวางแผนอย่างรอบคอบเพื่อให้ได้รูปทรงที่แม่นยำและการตกแต่งที่เหมาะสมที่สุด บทความนี้ให้ข้อมูลเชิงลึกเชิงปฏิบัติเพื่อเพิ่มความเชี่ยวชาญในการกัด CNC บนพื้นผิวโค้ง โดยเน้นความสำคัญของเครื่องมือขั้นสูง ซอฟต์แวร์ และการเพิ่มประสิทธิภาพกระบวนการที่พิถีพิถัน

● บรรลุเส้นทางเครื่องมือที่แม่นยำ

● รักษาคุณภาพผิวสำเร็จ

● การจัดการการสึกหรอของเครื่องมือ

ดอกเอ็นมิลล์แบบบอลโนสสำหรับการเก็บผิวสำเร็จที่เรียบเนียน ดอกเอ็นมิลล์แบบจมูกวัวสำหรับการกัดหยาบและการเก็บผิวละเอียด และดอกเอ็นมิลล์แบบเทเปอร์สำหรับฟันผุลึก

ปรับพารามิเตอร์การตัดให้เหมาะสม เช่น ความเร็วสปินเดิล อัตราป้อน และความลึกของการตัด และใช้กลยุทธ์เส้นทางเครื่องมือที่เหมาะสม

ซอฟต์แวร์ CAD เช่น SolidWorks และ AutoCAD สำหรับการออกแบบ และซอฟต์แวร์ CAM เช่น Mastercam และ Fusion 360 สำหรับการสร้าง Toolpath