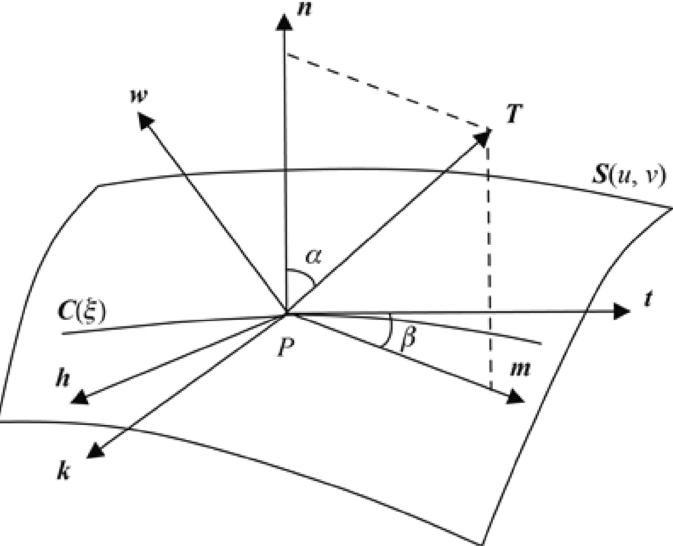

ทิศทางแกนของเครื่องกัดมีความสำคัญอย่างยิ่งต่อการตั้งค่าทางเดินของเครื่องมือและความแม่นยำของส่วนต่อประสาน นี่เป็นส่วนสำคัญของกลไก CNC ที่ซับซ้อน เช่น เครื่องแมชชีนนิ่งเซ็นเตอร์และเครื่องกัด ซึ่งมีระดับความแม่นยำต่ำถึง 0.001 นิ้ว ในทิศทาง X, Y หรือ Z เครื่องมือจะได้รับการจัดวางให้ตรงกับวัสดุอย่างสมบูรณ์ จะต้องได้รับการเปลี่ยนแปลงอย่างเข้มงวดเพื่อรักษารูปทรงโปรไฟล์ของการตัด โปรเจ็กต์การปูผิวเรียบหรือประติมากร 3 มิติแต่ละโปรเจ็กต์จะถูกกำหนดโดยตำแหน่งแกนเพื่อให้แน่ใจว่าชิ้นงานที่เสร็จสมบูรณ์นั้นเป็นไปตามข้อกำหนด

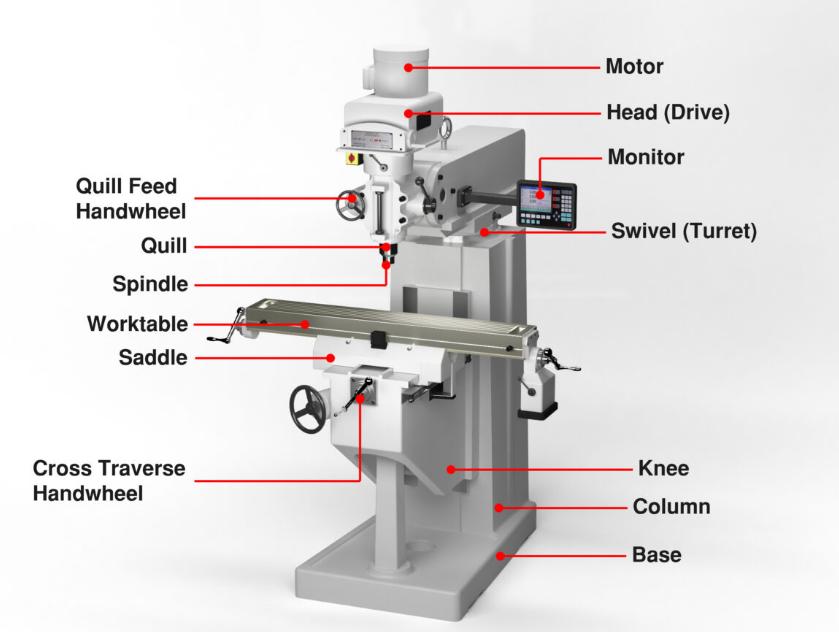

เครื่องกัดใช้เครื่องมือโรตารี่ที่มีหลายแกน การหมุนสปินเดิลในแกน Z ช่วยให้สามารถปรับความลึกได้ เครื่องมือหมุนด้วยความเร็วสูงถึง 12000 RPM ส่วนประกอบสำคัญ ได้แก่ หัวจับ ปลอกรัด และหัวตัด เครื่องมือทั่วไปได้แก่ ดอกเอ็นมิลล์ ดอกสว่าน และดอกต๊าป

ใน เครื่องกัดทิศทางการป้อนวัสดุสัมพันธ์กับแกน X และ Y ผู้ปฏิบัติงานจะตั้งค่าอัตราการป้อนให้สอดคล้องกับความเร็วของเครื่องมือ กระบวนการนี้เกี่ยวข้องกับโต๊ะ ซึ่งจะเคลื่อนชิ้นงานไปไว้ใต้เครื่องมืออย่างแม่นยำ กลไกการป้อนทั่วไปคือบอลสกรูและเซอร์โวมอเตอร์

การกัดแบ่งออกเป็นการตัดปาดหน้า การเจียรธรรมดา และการตัดเชิงมุม แต่ละประเภทใช้การเคลื่อนที่ของแกนที่แตกต่างกัน X สำหรับแนวนอน Y สำหรับการตัดแนวตั้ง เครื่องจักรนำเสนอ CNC (Computer Numeric Control) สำหรับงานที่ซับซ้อน การดำเนินงานที่สำคัญ ได้แก่ การเซาะร่อง การกัดร่อง และการตัดขอบ ดำเนินการด้วยการเขียนโปรแกรมแม่พิมพ์ที่มีความแม่นยำ

แกน X ในเครื่องกัด ดังที่กล่าวไว้ข้างต้น จะควบคุมการเคลื่อนที่ในแนวนอนทั่วทั้งชิ้นงาน การกัดข้างและการตัดช่องส่วนใหญ่รองรับโดยแกนนี้ ความแม่นยำของเครื่องจักรทั่วทั้งแกน X ถูกกำหนดโดยลีดสกรูและระบบ DRO * และโดยปกติจะสูงถึง 200

แกน Y สัมพันธ์กับการเคลื่อนที่ในแนวตั้งของเครื่องกัด ตัวอย่างเช่น การกัดปาดหน้าและการกัดร่องส่วนใหญ่จะดำเนินการโดยใช้แกนนี้ การตั้งค่าแกน Y ประกอบด้วยรางนำและฟีดที่คงไว้ผ่านมอเตอร์ขับเคลื่อน การจัดการงานที่แน่นอนได้รับการปรับปรุงด้วยความช่วยเหลือของเครื่องจักร CNC เพื่อให้มั่นใจว่าการเคลื่อนไหวทันทีและแม่นยำจำกัดด้วยพิกัดความเผื่อที่เพียงพอ

สุดท้าย แกน Z เกี่ยวกับการยกแนวตั้งของหัวกัด การดำเนินการขุดเจาะและการกัดแนวดิ่งทั้งหมดจะได้รับประโยชน์จากแกน Z * เนื่องจากให้ความสามารถในการปรับความลึกได้ โดยปกติจะควบคุมด้วยมอเตอร์สปินเดิลและบอลสกรูที่ช่วยให้เปลี่ยนความลึกได้ชัดเจนและราบรื่น

ระนาบคาร์ทีเซียนของเครื่องกัดสัมพันธ์กับแกน X, Y และ Z ที่เป็นมุมฉาก ทำให้เกิดพื้นที่สามมิติสำหรับการทำงานของวัสดุ แต่ละแกนได้รับการปรับเทียบเพื่อการเคลื่อนไหวในทันที ทำให้มั่นใจได้ถึงการตัดทางเรขาคณิตที่แม่นยำ

ข้อผิดพลาดในการสอบเทียบในทิศทางของแกนส่งผลโดยตรงต่อความแม่นยำในการกัด หากแกน X, Y หรือ Z ได้รับการปรับเทียบอย่างไม่ถูกต้อง ความแปรผันของขนาดอาจสูงถึง 0.005 จำเป็นต้องมีการตรวจสอบการสอบเทียบเป็นประจำโดยใช้ระบบเลเซอร์และวัตถุทดสอบ หากสนามไม่ได้รับการปรับเทียบอย่างถูกต้อง เส้นทางที่ใช้โดยเครื่องมือตัดจะเสียหาย ส่งผลให้ผลิตภัณฑ์สำเร็จรูปมีความหลากหลาย มีการออกทิศทางของแกนเพื่อกำหนดความแม่นยำในการตัดในกระบวนการกัด

ทิศทางของแกนมีความสำคัญต่อการกำหนดความแม่นยำในการตัดในกระบวนการกัด ทิศทางของแกน X, Y และ Z ช่วยให้มั่นใจได้ว่าหัวกัดจะเคลื่อนไปตามรูปทรง ความแม่นยำถูกเก็บไว้ต่ำ มีค่ารักษาน้อยกว่า 0.010 ทำให้สามารถเขียนแบบได้ละเอียดยิ่งขึ้น

การวางแนวแกนที่ไม่ตรงถือเป็นความเสี่ยงมากเกินไป แม้แต่การวางแนวที่ไม่ตรงเล็กน้อยในแกน X และ Y ก็อาจส่งผลให้มีการตัดออกไปหลายจุด ส่งผลให้การประกอบพอดี ความจำเป็นในการบำรุงรักษาและการตรวจสอบการจัดตำแหน่งเป็นประจำได้รับการเน้นย้ำเพื่อให้แน่ใจว่าแกนทั้งหมดปลอดเชื้อและตอบสนองได้ดี

แหล่งที่มาของข้อผิดพลาดในการกัด ได้แก่ การฟันเฟืองในแกน X, Y หรือ Z, การขยายตัวเนื่องจากความร้อน และการสึกหรอทางกล ค่าเหล่านี้สามารถสร้างข้อผิดพลาดของตำแหน่งได้สูงสุดถึง 0.020 ข้อผิดพลาดจะลดลงผ่านระบบป้อนกลับ เช่น ตัวเข้ารหัส ซึ่งจะช่วยรักษาความสมบูรณ์ของการวัดและเพิ่มความน่าเชื่อถือของเครื่องโดยการปรับปรุงประสิทธิภาพโดยรวม

แกนหมุนอยู่ในแนวเดียวกับแกน Z ซึ่งตั้งฉากกับโต๊ะทำงาน โครงสร้างแนวตั้งมักใช้สำหรับงานเจาะและเจาะ มีการใช้ดอกเอ็นมิลล์และดอกปาดหน้า ความเร็วสามารถทำงานได้หลายรูปแบบ ทำให้เครื่องมือมีอายุการใช้งานยาวนานและมีความเที่ยงตรงสูงเมื่อใช้กับวัสดุที่แตกต่างกัน

โต๊ะทำงานอยู่ด้านข้างของแกนหมุนที่อยู่บนแกน X โครงสร้างด้านบนเหมาะสำหรับวัสดุหนักมากกว่า เช่น การตัดโครงสร้างขนาดใหญ่ในชิ้นงาน เช่น การกัดร่องหรือการขึ้นรูป เครื่องกัดแนวนอนมีหัวกัดมากกว่าหนึ่งประเภท ซึ่งเพิ่มความเป็นไปได้ของตัวเลือกการประมวลผลที่แตกต่างกัน

โต๊ะหมุนแนะนำการเคลื่อนที่เชิงมุม และแกนเรียกว่าแกน A ช่วยให้สามารถออกแบบรูปแบบอิสระได้มากกว่าเครื่องจักร 3 แกน ต่อมาทำให้สามารถออกแบบที่ซับซ้อนมากขึ้นและมีหลายมุมโดยไม่ต้องเปลี่ยนตำแหน่งชิ้นงาน ในการกัดแบบอิสระ เครื่องโรตารี่จะต้องแม่นยำเพื่อให้ได้ผลลัพธ์ที่ดีที่สุด เนื่องจากการวางศูนย์กลางและความสมมาตรเป็นปัจจัยสำคัญในกระบวนการกัด

การจัดวางแกนมีอิทธิพลอย่างมากต่อผลลัพธ์สุดท้าย การตัดเฉือนแนวตั้ง การตั้งค่าปฏิเสธการเข้าถึงแต่ให้การมองเห็นที่ดี ซึ่งจำเป็นสำหรับงานที่มีรายละเอียด การตั้งค่าแนวนอนช่วยให้เข้าถึงได้น้อยลง แต่ท้ายที่สุดแล้วมีเสถียรภาพมากกว่า การกัดแบบฟอร์มอิสระในแกนที่ 4 และ 5 จะเพิ่มไดนามิกและลดเวลาในกระบวนการ

คำว่าการตัดเฉือนแบบหลายแกนหมายถึงกระบวนการที่มีแกนตั้งแต่สามแกนขึ้นไปอยู่ภายใต้การควบคุมที่แม่นยำ ส่งผลให้เครื่องจักรมีความสามารถในการผลิตชิ้นส่วนที่ซับซ้อนมากขึ้นในขณะที่ลดเวลาในการติดตั้งลง ความสามารถในการปรับระดับการวางแนวเครื่องมือให้เหมาะสมควบคู่ไปกับการเคลื่อนที่ของเครื่องมือช่วยรักษาความแม่นยำในการตัดเฉือนสูงสุด

การเคลื่อนตัวของเครื่องมือควบคุมโดยเทคโนโลยี CNC ซึ่งรับประกันความแม่นยำ 0.001 ทั่วทั้งแกน X, Y, Z โดยทั่วไปหลายแกนจะมีแกนหมุนเพิ่มเติม ชื่อ A, B หรือ C ซึ่งจะเพิ่มขีดความสามารถของเครื่องจักร ความสามารถเหล่านี้ช่วยให้ผู้คนทำงานกับรูปทรงเรขาคณิตที่ซับซ้อนได้

รูปทรงที่ซับซ้อนเกี่ยวข้องกับการทำงานร่วมกันของแกนหลายแกนเพื่อให้ได้การออกแบบที่มีรายละเอียด แกนทั้งสี่; X, Y, Z และมักจะเป็นแบบหมุน ช่วยให้สามารถผลิตเส้นโค้งที่ซับซ้อน การออกแบบที่ซับซ้อน และแม่พิมพ์ที่เป็นไปไม่ได้ซึ่งชุดสามแกนไม่สามารถสร้างได้

ด้ามจับตัดเฉือนทำให้ส่วนประกอบที่มีความละเอียดสูง เช่น ชิ้นส่วนการบินและอวกาศ และเส้นโค้งและมุมที่ซับซ้อนแบบหลายแกน

งานกัดที่ซับซ้อนเกี่ยวข้องกับการเคลื่อนไหวโดยละเอียดและกระบวนการกัด งานที่ซับซ้อนบางอย่าง เช่น การแกะสลัก การกลึงเกลียว และการตัดเฉือนระดับไมโคร ซึ่งต้องมีตำแหน่งเครื่องมือและความเร็วที่แน่นอน CNC จะจัดการกับความสามารถในการใช้งานของเครื่องมือ และแกนที่เกี่ยวข้องจะต้องรักษาค่าพิกัดความเผื่อที่แคบ ซึ่งอาจต่ำถึง 0.010 เพื่อให้ตรงตามส่วนประกอบที่มีความแม่นยำ

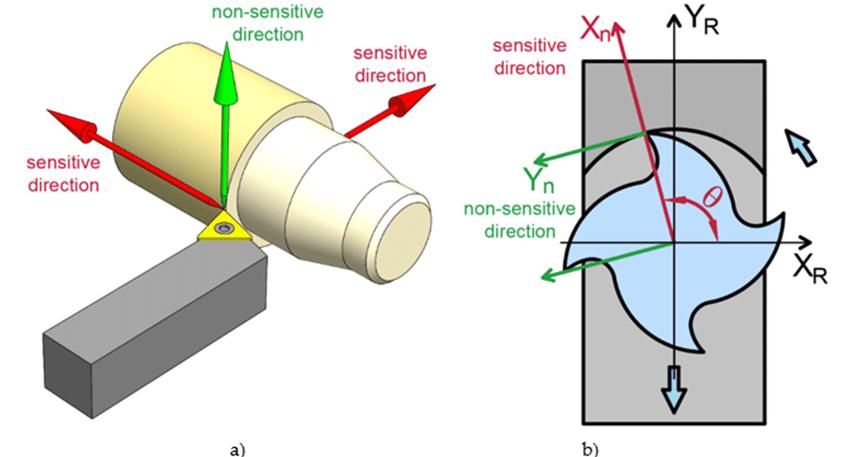

ในทำนองเดียวกัน การวางแนวแกนจะกำหนดประเภทของการจัดตำแหน่งเครื่องมือเพื่อประสิทธิภาพสูงสุด แกนแนวตั้งได้รับการออกแบบมาเป็นพิเศษเพื่อใช้กับดอกเอ็นมิลล์และดอกสว่าน ในขณะที่แกนแนวนอนได้รับการออกแบบเป็นพิเศษสำหรับเครื่องตัดด้านข้าง การจัดตำแหน่งเครื่องมือที่แม่นยำตามแกน X, Y และ Z ช่วยให้มั่นใจได้ว่าคมตัดของเครื่องมือตรงกับวัสดุพื้นผิวการทำงานจากมุมที่ถูกต้อง เพื่อเพิ่มประสิทธิภาพการทำงานของเครื่องมือและการตกแต่งพื้นผิวการทำงานให้เหมาะสม

รูปแบบการตัดได้รับอิทธิพลจากเปอร์สเปคทีฟการวางแนวแกน การตั้งค่าแนวตั้งเหมาะที่สุดในกระเป๋าและโปรไฟล์เนื่องจากมีหน้าสัมผัสด้านข้างที่สอดคล้องกันซึ่งรองรับรูปแบบ แกนนอนมีประสิทธิภาพมากที่สุดในการกัดร่องและหันหน้าเนื่องจากรูปแบบเชิงเส้นที่เรียบง่าย การจัดตำแหน่งที่เหมาะสมของแต่ละแกนร่วมกับทิศทางของสปินเดิลที่เหมาะสมที่สุดตลอดเส้นทางทำให้สามารถตัดได้สะอาดทั่วรูปแบบการตัดที่ซับซ้อน ปราศจากการสะท้านหรือการเบี่ยงเบน

รูปแบบวิธีการตัดส่วนใหญ่จะขึ้นอยู่กับเปอร์สเป็คทีฟการวางแนวแกน พื้นผิวการทำงานในแนวนอนช่วยให้สามารถตัดได้ลึกและหนักตามแนวแกน X ในขณะที่การทำงานที่มีรายละเอียดมากขึ้นสามารถให้บนแกน Z บนแกนแนวตั้งได้ ตัวเลือกนี้ประกอบด้วยการทำความเข้าใจการวางแนวด้านสปินเดิลและแรงไดนามิกที่เกิดขึ้นในกระบวนการ ขณะเดียวกันก็ช่วยยืดอายุการใช้งานของเครื่องมือและการขจัดวัสดุให้เหมาะสม

วิธีการใช้เครื่องมือจะขึ้นอยู่กับแกนกัดเป็นหลัก การกัดการผลิตแบบ 3 แกนมาตรฐานไม่รวมกระบวนการขั้นสูง เช่น การกัดเฮลิคอล ซึ่งอำนวยความสะดวกโดยการตั้งค่าเครื่องมือแบบหลายแกนเป็นหลัก การทำงานไปพร้อมๆ กันต้องใช้เครื่องมือพิเศษ เช่น ดอกเอ็นมิลล์บอลโนสหรือคัตเตอร์สเตียรอยด์ที่สามารถเคลื่อนที่ไปตามวิถีที่ซับซ้อนได้

ปัจจัย | การวางแนวแกนตั้ง | การวางแนวแกนนอน |

การจัดตำแหน่งเครื่องมือ

| เครื่องมือจัดตำแหน่งในแนวตั้ง | เครื่องมือจัดวางในแนวนอน |

ชอบดอกเอ็นมิลล์, ดอกปาดหน้า | ใช้คัตเตอร์ด้านข้างและคัตเตอร์หน้า | |

รูปแบบการตัด

| เหมาะสำหรับงานเจาะ งานตัดจ้วง | เหมาะที่สุดสำหรับการกัดร่องและการกัดขอบข้าง |

กระเป๋าทรงลึก รูปทรงที่ละเอียด | การตัดยาวและตรง | |

แนวทางการตัด

| เครื่องมือเลื่อนลงไปที่วัสดุ | เครื่องมือตัดผ่านวัสดุ |

ความแม่นยำในการควบคุมเชิงลึก | การกำจัดวัสดุในวงกว้าง | |

วิธีการใช้เครื่องมือ

| ต้องมีการควบคุมแกน Z ที่แม่นยำ | ใช้ประโยชน์จากแกน X สำหรับอัตราการป้อน |

เหมาะสำหรับงานที่มีรายละเอียด | รองรับงานตัดหนัก | |

ตั้งค่าความซับซ้อน | ปานกลาง ขึ้นอยู่กับความแม่นยำในเชิงลึก | สูง ต้องมีการตั้งค่าที่มั่นคง |

การใช้งานทั่วไป | การทำแม่พิมพ์ การแกะสลักแบบละเอียด | การตัดเฉือนหนัก การตัดเฟือง |

การสึกหรอของเครื่องมือ | สูงกว่าในการพรวดพราดและการเจาะ | สึกหรอเนื่องจากการป้อนในแนวนอน |

ตารางว่าการวางแนวแกนส่งผลต่อการเลือกและการตั้งค่าเครื่องมืออย่างไร!

ปัญหาเกี่ยวกับการสึกหรอ ปัญหาการสึกหรอและการฉีกขาดของส่วนประกอบของเครื่องกัดมีผลกระทบอย่างมากต่อทิศทางของแกน ส่วนประกอบต่างๆ เช่น ลีดสกรูและรางนำจะเสื่อมสภาพตามเวลา ส่งผลให้ความแม่นยำของแกน X, Y และ Z ลดลง

ทางเดินของเครื่องมืออาจเบี่ยงเบนจากเส้นทางที่ต้องการบ่อยถึง 0.005 ซึ่งส่งผลต่อคุณภาพของการตัดและชิ้นส่วน การประเมินและการเปลี่ยนชิ้นส่วนเหล่านี้บ่อยครั้งมีความสำคัญอย่างยิ่งต่อการรักษาความสมบูรณ์ของทิศทางตามแนวแกน

การบำรุงรักษามีความซับซ้อน เมื่อพิจารณาถึงความจำเป็นในการรักษาทิศทางของแกน การหล่อลื่น การจัดแนว และการปรับระยะฟันเฟืองทั้งหมดดำเนินการแล้ว

ความล้มเหลวในการบำรุงรักษาตามปกติจะทำให้แกนบางแกนเคลื่อนตัว ส่งผลให้เกิดข้อผิดพลาดในระหว่างกระบวนการตัดเฉือน เมื่อติดตั้ง ระบบ CNC จะต้องได้รับการอัปเดตและสอบเทียบบ่อยครั้งเพื่อให้แน่ใจว่าแกนมีคำสั่งที่แน่นอน

ความผิดพลาดในการวางตำแหน่งในแกน การจัดตำแหน่งแกนก่อให้เกิดภัยคุกคามที่สำคัญต่อแกนในเครื่องกัด ข้อผิดพลาดในการติดตั้ง การขยายตัวเนื่องจากความร้อน และการเคลื่อนไหวทางกล ล้วนทำให้เกิดการวางแนวที่ไม่ตรง การเบี่ยงเบนรูปแบบนี้ทำให้ตำแหน่งของเครื่องมือเลื่อนไปหลายจุด ส่งผลให้เกิดข้อบกพร่องในผลิตภัณฑ์ขั้นสุดท้าย การสอบเทียบควรดำเนินการบ่อยครั้งและมีกลยุทธ์เพื่อขจัดความท้าทายในการวางแนวของแกน

คุณกำลังประสบปัญหาทั่วไปเกี่ยวกับทิศทางของแกนหรือไม่? การทำงานกับปัญหาทิศทางของแกนจะเริ่มต้นด้วยการตรวจสอบการวางแนวที่ไม่ตรงเสมอ ด้วยเครื่องมือตรวจสอบความแม่นยำ เช่น ไดอัลอินดิเคเตอร์ วัดความเบี่ยงเบนของทั้งสามแกน ส่วนเบี่ยงเบนไม่ควรเกิน 0.001

เมื่อตรวจสอบแต่ละแกน ให้แยกกัน ให้ระบุความเบี่ยงเบนของแกนแต่ละแกน การวัดนี้จะระบุตำแหน่งที่อาจจำเป็นต้องปรับกลไกให้กับเครื่องจักร ขณะเดียวกันก็ทำให้มั่นใจว่าแต่ละแกนได้รับการปรับแนวใหม่อย่างถูกต้อง

ในขณะเดียวกัน กระบวนการสอบเทียบ ให้ใช้ระบบเลเซอร์ที่ปรับเทียบแล้วเพื่อวัดตำแหน่งที่ไม่ถูกต้องของเครื่องเนื่องจากปัญหาในทิศทางของแกน ควรสอบเทียบซ้ำเป็นประจำเพื่อให้แน่ใจว่าแต่ละแกนทำงานภายในเกณฑ์ความคลาดเคลื่อนที่กำหนด

มาตรการนี้มีความสำคัญสูงสุดเมื่อมีการปรับแต่งกลไกเพิ่มเติมหรือเปลี่ยนชิ้นส่วน

กลยุทธ์การบำรุงรักษา ในระหว่างนี้ ควรจัดให้มีการบำรุงรักษาเป็นระยะ โดยหล่อลื่นเครื่องจักรในขณะที่ขันส่วนประกอบที่หลวมให้แน่น และเปลี่ยนชิ้นส่วนที่สึกหรอ การบำรุงรักษาดังกล่าวจะช่วยลดความเสี่ยงของการเคลื่อนตัวของแกนในขณะที่ยืดระยะเวลาการใช้งานเครื่องให้ดียิ่งขึ้นไปอีก ตรวจสอบให้แน่ใจว่ามีการดูแลรักษาอย่างสม่ำเสมอโดยใช้บันทึกที่จัดระเบียบอย่างละเอียด

สุดท้าย พยายามหยุดปัญหาเกี่ยวกับทิศทางของแกนก่อนที่จะเริ่มด้วยซ้ำ การดำเนินการตามแนวทางปฏิบัติในการประกันคุณภาพ เช่น การฝึกอบรมเพิ่มเติมสำหรับพนักงานที่รับผิดชอบและซอฟต์แวร์การบำรุงรักษาเชิงคาดการณ์ มาตรการนี้ควรลดเวลาหยุดทำงานของเครื่องโดยแจ้งเตือนผู้ใช้ถึงปัญหาใดๆ ล่วงหน้าในสถานะ

ทิศทางแกนเครื่องกัดมีผลกระทบอย่างมาก พวกเขาตัดสินใจเกี่ยวกับประสิทธิภาพและความแม่นยำของการตัดเฉือน CNC เยี่ยมชม CNCYANGSEN เพื่อทำความเข้าใจให้ลึกซึ้งยิ่งขึ้นว่าแต่ละตำแหน่งมีผลกระทบต่อการดำเนินงานอย่างไร ทิศทางแกนของเครื่องกัดจะต้องบิด เปลี่ยนสายไฟ และปรับปรุงใหม่เพื่อช่วยในเรื่องประสิทธิภาพของเครื่องมือและความสมบูรณ์ของผลิตภัณฑ์ ส่งผลให้เกิดวิธีการตัดเฉือนชั้นยอดและประสิทธิภาพที่ดีที่สุด