ในโลกของการตัดเฉือน มีสองวิธีที่โดดเด่น: การกลึง CNC และการกัด คุณผู้อ่านจะได้เริ่มต้นการเดินทางเพื่อทำความเข้าใจว่าการกลึงหรือการกัด CNC แบบใดดีกว่ากัน จุดมุ่งหมายคือเพื่อเปิดเผยเทคนิคที่เหนือกว่าสำหรับความต้องการเฉพาะด้าน แต่ละวิธีมีจุดแข็งและการใช้งานของตัวเอง

เจาะลึกความซับซ้อนและประโยชน์ของทั้งสองอย่าง ในตอนท้าย ตัวเลือกระหว่างการกลึง CNC และการกัดจะมีความชัดเจนมากขึ้น ความรู้ ความเชี่ยวชาญ และความแม่นยำเป็นแนวทางในการสำรวจครั้งนี้ ดังนั้น เตรียมการอภิปรายให้กระจ่างเกี่ยวกับเทคนิคการตัดเฉือนที่โดดเด่นเหล่านี้

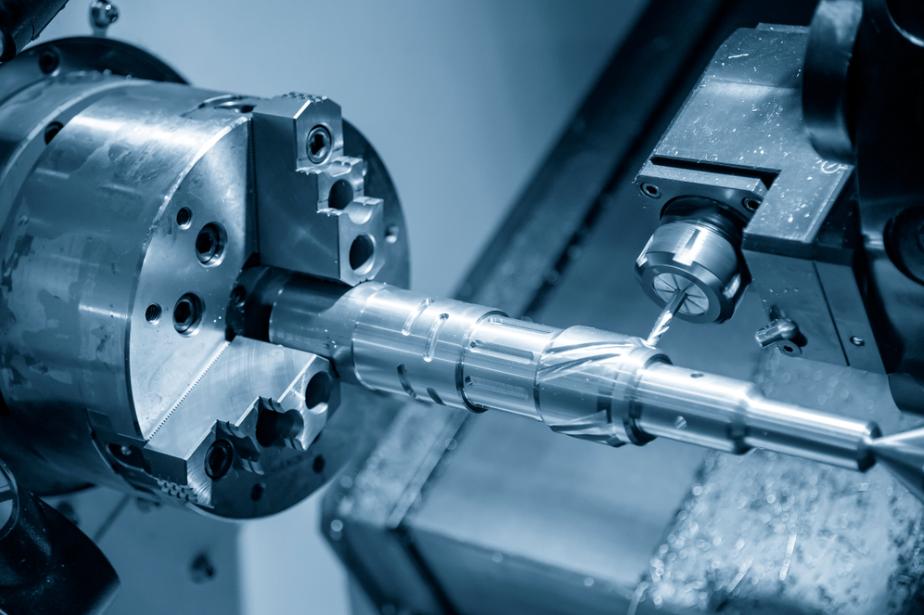

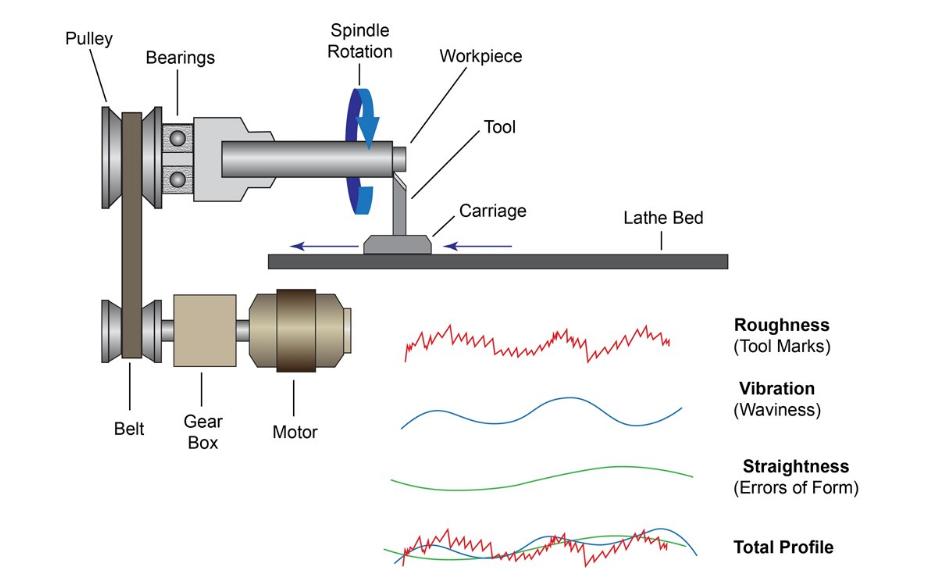

การกลึง CNC หรือการกลึงด้วยการควบคุมเชิงตัวเลขด้วยคอมพิวเตอร์ สร้างรูปทรงโลหะหรือพลาสติกได้อย่างแม่นยำ เครื่องจักรที่เรียกว่าเครื่องกลึง ทำหน้าที่จับและหมุนชิ้นงาน เครื่องมือตัดที่ใช้รหัสคอมพิวเตอร์ช่วยตัดวัสดุส่วนเกินออก CNC Turning ผลิตชิ้นส่วนทรงกระบอก

ตัวอย่างได้แก่ เพลา ก้าน และดุม RPM (รอบต่อนาที) กำหนดความเร็วในการปั่น ความแม่นยำ เป็นสิ่งสำคัญ ความคลาดเคลื่อนสามารถแน่นได้ถึง 0.005 นิ้ว มักใช้วัสดุเช่นอลูมิเนียม ทองเหลือง และเหล็ก CNC Turning เป็นเลิศในการสร้างชิ้นส่วนที่เรียบง่ายหรือซับซ้อน

เครื่องมือเหล็กหรือคาร์ไบด์ความเร็วสูงทำการตัด การเลือกเครื่องมือที่เหมาะสมช่วยให้มั่นใจได้ถึงผลลัพธ์ที่ดีที่สุด การกลึง CNC ช่วยให้มั่นใจได้ถึงประสิทธิภาพ ความสม่ำเสมอ และความแม่นยำในชิ้นงานทุกชิ้น

การกัดซีเอ็นซี เก่งในการแกะสลักส่วนโค้งที่ซับซ้อน ฟันเฟืองมีความสำคัญอย่างยิ่งในการส่งแรงบิดและต้องการความแม่นยำ เครื่องกัดพร้อมเครื่องมือขั้นสูงสามารถบรรลุสิ่งนี้ได้ RPM อัตราป้อน และความลึกเป็นพารามิเตอร์ที่ปรับเพื่อให้ได้ผลลัพธ์ที่ดีที่สุด

ผู้ควบคุมเครื่องจักรอาศัยการออกแบบ CAD เฟืองที่ผ่านการขัดแล้วจะต้องผ่านการทดสอบอย่างเข้มงวด มาตรฐานเช่น DIN และ AGMA จะควบคุมคุณภาพของเกียร์

เพลาที่พบในเครื่องจักรจำเป็นต้องมีส่วนโค้งที่แม่นยำ การกัดทำให้มั่นใจได้ว่าส่วนโค้งเหล่านี้ตรงกับข้อกำหนดการออกแบบ พารามิเตอร์ เช่น ความเร็วเครื่องมือ ประเภทวัสดุ และการเคลื่อนที่ของแกน โปรแกรมคอมพิวเตอร์ช่วยแนะนำกระบวนการกัด เมื่อเสร็จแล้ว เพลาจะต้องได้รับการตรวจสอบคุณภาพ บรรทัดฐานทางอุตสาหกรรมกำหนดข้อกำหนดเฉพาะและความคลาดเคลื่อน

หน้าแปลนเชื่อมต่อท่อ วาล์ว และปั๊ม ส่วนโค้งที่เหมาะสมช่วยให้แน่ใจว่ามีการผนึกแน่น เครื่องกัดซึ่งใช้หัวกัดเฉพาะจะทำให้เกิดเส้นโค้งเหล่านี้

ปัจจัยต่างๆ เช่น ความแข็งของวัสดุและประเภทของเครื่องตัดมีบทบาทสำคัญ การออกแบบโดยใช้คอมพิวเตอร์ช่วยเป็นแนวทางในเส้นทางการกัด มาตรฐาน เช่น ANSI และ ISO กำหนดข้อกำหนดของหน้าแปลน

ตลับลูกปืนช่วยลดแรงเสียดทานในเครื่องจักร พื้นผิวของพวกมันต้องการส่วนโค้งที่แน่นอน การกัดให้ความแม่นยำ พารามิเตอร์ต่างๆ เช่น มุมของเครื่องตัดและการป้อนวัสดุ จะได้รับการปรับเปลี่ยน

ระบบนำทางด้วยคอมพิวเตอร์ของเครื่องช่วยให้มั่นใจในความถูกต้องแม่นยำ หลังจากการกัด พื้นผิวจะได้รับการตรวจสอบ มาตรฐานอุตสาหกรรม เช่น ABEC จะให้คะแนนคุณภาพตลับลูกปืน

สกรูและโบลท์มีเกลียว หัวข้อเหล่านี้ต้องการเส้นโค้งที่สมบูรณ์แบบ เครื่องกัดที่ติดตั้งเครื่องกัดเกลียวบรรลุเป้าหมายนี้ พารามิเตอร์ต่างๆ เช่น ระยะพิทช์ ความลึก และเส้นผ่านศูนย์กลางมีความสำคัญอย่างยิ่ง

ซอฟต์แวร์ช่วยในการรับรองความถูกต้องของเธรด เมื่อทำการสีแล้ว ด้ายจะต้องได้รับการประเมินคุณภาพ บรรทัดฐานเช่นการผลิตคู่มือ Unified Thread Standard

CNC Turning ให้ความแม่นยำในการตัด การใช้เครื่องมืออย่างเครื่องกลึง ทำให้สามารถตัดได้อย่างแม่นยำ การตัดให้เหลือเพียง 0.01 มม. เป็นเรื่องปกติ เครื่องจักรที่มีระบบ CAD ขั้นสูง สามารถสร้างรูปแบบที่ซับซ้อนได้

วัสดุอย่างเหล็ก อลูมิเนียม และทองเหลืองได้รับการขึ้นรูปอย่างประณีต พลิกโฉมความเป็นเลิศในการทำชิ้นส่วนทรงกลม ดังนั้น อุตสาหกรรมต่างๆ เช่น ยานยนต์และการบินและอวกาศจึงนิยมการกลึง CNC

ความเร็วเป็นจุดเด่นของการกลึง CNC เครื่องจักรหมุนด้วยความเร็ว 2,500 รอบต่อนาทีขึ้นไป เครื่องกลึงขั้นสูงทำงานเสร็จภายในไม่กี่นาที การหมุนด้วยความเร็วสูงหมายถึงเวลาน้อยลง การปรับด้วยตนเองน้อยลงช่วยให้งานเร็วขึ้น ประหยัดเวลาส่งผลให้มีการผลิตชิ้นส่วนเพิ่มมากขึ้น อุตสาหกรรมที่มีคำสั่งซื้อจำนวนมากจะได้รับประโยชน์อย่างมาก

ความสม่ำเสมอบ่งบอกถึงการกลึง CNC เมื่อตั้งค่าแล้ว เครื่องจักรจะผลิตชิ้นส่วนที่เหมือนกัน มีความเบี่ยงเบนน้อยที่สุดระหว่างการผลิต ตัวอย่างเช่น หากจำเป็นต้องใช้สกรู 1,000 ตัว สกรูทั้งหมดก็จะตรงกับของเดิม ความสม่ำเสมอนี้รับประกันคุณภาพ ผู้ผลิตไว้วางใจให้การกลึงมีความน่าเชื่อถือในการผลิตจำนวนมาก

การกลึง CNC ไม่เข้มงวด เครื่องจักรปรับให้เข้ากับงานต่างๆ ด้วยตัวเลือกเครื่องมือที่แตกต่างกัน ทำให้สามารถผลิตชิ้นส่วนได้หลากหลาย ไม่ว่าจะเป็นหมุดเล็กหรือก้านใหญ่ก็หมุนแฮนด์ได้ เครื่องมืออย่างป้อมปืนและส่วนท้ายช่วยในการอเนกประสงค์นี้ อุตสาหกรรมต่างๆ ค้นพบคุณค่าจากความสามารถในการปรับตัวนี้

ด้วยการกลึง CNC จำเป็นต้องใช้มือน้อยลง กระบวนการอัตโนมัติถือเป็นประเด็นสำคัญ การแทรกแซงด้วยตนเองนั้นหาได้ยาก ผู้ปฏิบัติงานรายหนึ่งดูแลเครื่องจักรหลายเครื่อง

ซึ่งจะช่วยลดต้นทุนค่าแรง บริษัทสามารถเปลี่ยนเส้นทางทรัพยากรได้ การผลิตที่มีประสิทธิภาพโดยใช้บุคลากรน้อยลงถือเป็นข้อดีสำหรับอุตสาหกรรมต่างๆ

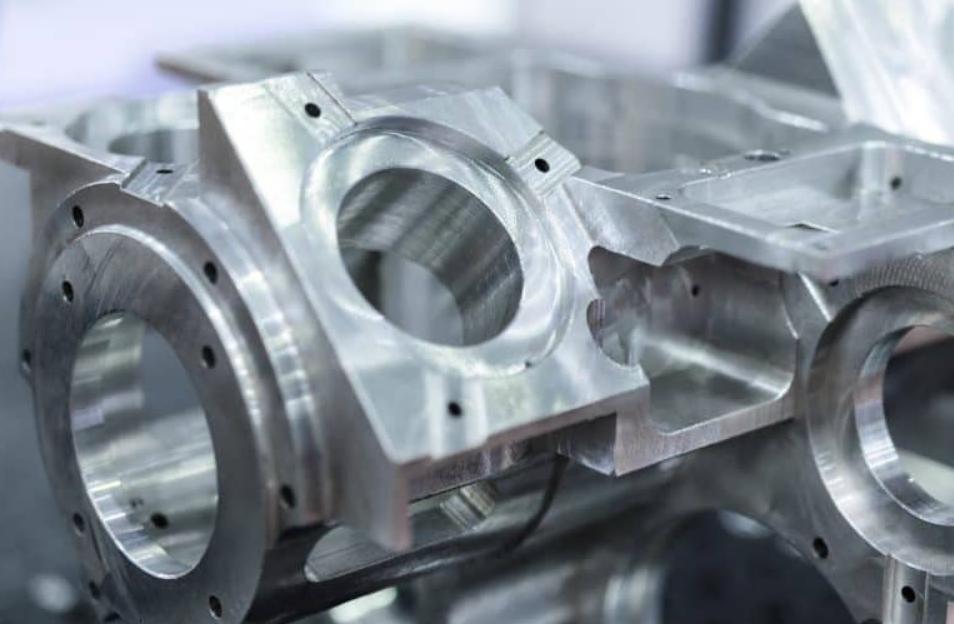

การกัดด้วยคอมพิวเตอร์ควบคุมเชิงตัวเลข (CNC) เปลี่ยนวัสดุที่เป็นของแข็ง เครื่องจักรที่มีเครื่องมือตัดแบบหลายจุดจะมีรูปร่างเหล่านี้ เครื่องมือหมุนเพื่อเอาวัสดุออก คุณจะได้รับชิ้นส่วนที่แม่นยำ คิดถึงโค้ง. พวกมันจำเป็น งานกัดซีเอ็นซีมีความเป็นเลิศที่นี่ เครื่องจะเดินตามระบบดิจิตอลคำแนะนำ.

วัตถุของคุณมีรูปร่าง พิกัด X, Y, Z เป็นแนวทางในกระบวนการ การกัด CNC เป็นเรื่องของความแม่นยำ ชิ้นส่วนเช่นเกียร์ได้รับประโยชน์ ส่วนประกอบของรถยนต์ก็เช่นกัน กล่าวโดยสรุป มันเป็นวิธีการผลิตที่สำคัญ

แม่พิมพ์ต้องการความแม่นยำ การกัดซีเอ็นซีเสนอสิ่งนั้น เส้นโค้งการกัดมีความสำคัญ แม่พิมพ์มีหลายโค้ง เส้นโค้งเหล่านี้ตรงกับข้อกำหนดของผลิตภัณฑ์

คุณจะพบกับ CNC ในอุตสาหกรรมต่างๆ เช่น ของเล่น กระบวนการนี้ใช้เครื่องมือเช่นดอกเอ็นมิลล์ เครื่องมือเหล่านี้ตัดแม่พิมพ์จากวัสดุ อลูมิเนียมและเหล็กเป็นเรื่องธรรมดา แม่พิมพ์ที่แม่นยำ สินค้าคุณภาพเท่าเทียมกัน

รูปทรงเพิ่มความสวยงาม พวกเขายังมีฟังก์ชั่น การกัด CNC ให้ทั้งสองอย่าง พิจารณาตัวถังรถยนต์ เส้นสายเพรียวบางเหล่านี้เป็นผลงานของ Milling การปรับรูปร่างพื้นผิวต้องการความแม่นยำ โดยเฉพาะทางโค้งและอุปกรณ์เคลื่อนที่ไปตามเส้นทาง พวกเขาปฏิบัติตามเส้นทางที่กำหนดไว้ล่วงหน้า ผลลัพธ์ที่ได้คือได้รูปทรงที่เรียบเนียนและสม่ำเสมอ

ความแม่นยำมีความสำคัญในรู การกัดซีเอ็นซีช่วยให้มั่นใจได้ อุตสาหกรรมเช่นการบินและอวกาศต้องการสิ่งนี้ ข้อผิดพลาดเล็กๆ น้อยๆ คือผลลัพธ์ที่ยิ่งใหญ่ ตำแหน่งรูนำของเส้นโค้งการกัด มีเครื่องมืออย่างสว่านเกลียวเข้ามา พวกมันเจาะวัสดุได้ เรื่องความลึกและมุม การกัด CNC ทำได้ทั้งสองอย่าง

ช่องในส่วนต่างๆ เป็นเรื่องธรรมดา คิดถึงอุปกรณ์อิเล็กทรอนิกส์ อุปกรณ์ต้องมีสล็อต การกัด CNC สร้างขึ้น กระบวนการนี้ใช้เครื่องตัดเฉพาะ สิ่งเหล่านี้เรียกว่าเครื่องมือช่อง พวกเขาเดินไปตามเส้นทาง เส้นโค้งนำทางพวกเขา ผลลัพธ์ที่ได้คือสล็อตที่สมบูรณ์แบบทุกครั้ง

บางส่วนมีรูปทรงที่เป็นเอกลักษณ์ พวกเขาไม่ได้ตรงไปตรงมา เครื่องกัด CNC จัดการพวกมันได้ มันจัดการการออกแบบที่ซับซ้อน เส้นโค้งการกัดเป็นแนวทาง เครื่องจะอ่านข้อความเหล่านั้น มันติดตามพวกเขา ดอกเอ็นมิลล์และคัตเตอร์บอลโนสช่วยคุณได้

พวกมันสร้างโปรไฟล์ที่ซับซ้อนเหล่านี้ อุตสาหกรรมเช่นผลประโยชน์ด้านการป้องกันประเทศ การผลิตอุปกรณ์ทางการแพทย์ก็เช่นกัน ทุกโค้งมีความสำคัญ ทุกรายละเอียดมีความสำคัญ

ในการกัด CNC การควบคุมการเคลื่อนที่ของแกน X, Y และ Z ดังนั้นการสร้างเส้นโค้งจึงกลายเป็นเรื่องง่าย ตัวอย่างเช่น เครื่อง CNC ที่มี 3 แกนจะเคลื่อนที่ในสามทิศทาง

นอกจากนี้ การเพิ่มแกนที่ 4 จะทำให้สามารถหมุนรอบแกน X ได้ สุดท้าย แกนที่ 5 มีความสามารถในการเอียง เพิ่มประสิทธิภาพการกัดโค้ง การเปลี่ยนระหว่างแกนทำให้มีความแม่นยำไร้ที่ติ

เครื่องกัดซีเอ็นซีซึ่งมีเครื่องมือหลากหลาย สามารถรองรับงานที่แตกต่างกันได้ ตัวอย่างเช่น ดอกเอ็นมิลล์จะสร้างการตัดเฉพาะ ในขณะที่ดอกกัดปาดหน้าจะทำให้พื้นผิวเรียบ ในทางกลับกัน ใบมีดจมูกมนจะมีรูปทรงโค้งมน เมื่อเปลี่ยนเครื่องมือระหว่างการทำงาน คุณจะได้การตัดที่หลากหลาย ทำให้งานกัดมีความอเนกประสงค์

ความแม่นยำ ในการกัดหมายถึงการวัดผลที่แม่นยำ เครื่องกัด CNC ซึ่งมักจะมีความแม่นยำ 0.001 นิ้ว มีประสิทธิภาพเหนือกว่าการกัดด้วยมือ นอกจากนี้ ความสามารถในการทำซ้ำของเครื่อง CNC ช่วยให้มั่นใจได้ถึงผลลัพธ์ที่สม่ำเสมอ ด้วยการป้อนพิกัดที่แน่นอน คุณจะรับประกันความแม่นยำในทุกการตัด

เครื่องกัด CNC เชี่ยวชาญในการสร้างสรรค์งานออกแบบที่ซับซ้อน ลองนึกภาพการสร้างโมเดล 3 มิติที่มีเกลียวพันกัน

ด้วยการกัด CNC รูปแบบที่สลับซับซ้อนดังกล่าวได้รับการประดิษฐ์ขึ้นอย่างง่ายดาย การใช้เครื่องมือเฉพาะ เช่น ดอกเอ็นมิลล์เทเปอร์หรือหัวกัดบอล แม้แต่รูปทรงที่ซับซ้อนที่สุดก็สามารถทำได้

เส้นโค้งงานกัดต้องใช้เครื่องมือที่อยู่นิ่ง ต่างจากการกลึง การกัดจะใช้ความเร็วรอบ 1,200 เพื่อการตัดที่แม่นยำ เครื่องมืออย่างดอกเอ็นมิลล์ก็จัดการงานได้ นอกจากนี้อัตราการป้อนบ่อยครั้ง 20 ไอพีเอ็มส่งผลกระทบต่อความแม่นยำ

นอกจากนี้ในการกัด เครื่องมือจะไม่หมุน

สิ่งสำคัญคือระยะกินลึกเป็นสิ่งสำคัญ โดยทั่วไปจะเป็น 0.05 นิ้ว โปรดจำไว้ว่าเครื่องมือแบบอยู่กับที่เป็นตัวกำหนดการกัด

ในการกัด เครื่องบด ไม่ใช่เครื่องกลึง แต่เป็นงานหัตถกรรม เครื่องกลึงมีไว้สำหรับการกลึง อย่างไรก็ตาม เครื่องจักรโรงสีที่มีแกน XYZ มีเส้นโค้งที่สมบูรณ์แบบ

ความเร็วของแกนหมุนซึ่งโดยปกติจะอยู่ที่ 1,500 RPM มีความสำคัญ นอกจากนี้ การใช้เครื่องมือ HSS หรือคาร์ไบด์ยังทำให้ ความแตกต่าง. เครื่องบดมีโต๊ะไม่เหมือนเครื่องกลึง นั่นคือที่มาของความแม่นยำ

สำหรับการกัดเส้นโค้ง การตัดในแนวรัศมีจะมีอิทธิพลเหนือกว่า การตัดตามแนวแกนไปตามชิ้นงาน แต่การตัดในแนวรัศมีต้องเจาะลึกที่มุม 90 องศา ความลึกของการตัดประมาณ 0.08 นิ้วถือเป็นสิ่งสำคัญ อัตราป้อน ซึ่งมักจะอยู่ที่ 18 IPM มีความสำคัญต่อการตัดในแนวรัศมี การตัดแบบรัศมีโดยใช้แนวด้านข้าง ทำให้เส้นโค้งเหล่านั้นสมบูรณ์แบบ ดังนั้น สำหรับเส้นโค้ง รัศมีจะดีกว่า

เส้นโค้งงานกัดต้องมีการตัดเป็นระยะ การตัดต่อเนื่องจะตรงและไม่หยุดนิ่ง แต่การตัดเป็นระยะๆ สั้นและแม่นยำ จะสร้างเส้นโค้งได้

ด้วยอัตราการป้อน 15 IPM จึงมีความแม่นยำ เครื่องมือตัดซึ่งมักเป็นดอกเอ็นมิลล์ขนาด 0.5 นิ้วถือเป็นสิ่งสำคัญ การตัดเป็นระยะทำให้สามารถปรับได้ จึงมั่นใจได้ถึงความแม่นยำของเส้นโค้ง นั่นคือความพิเศษของการกัด

การกัดมีความเป็นเลิศในรูปทรงต่างๆ ไม่ใช่แค่ทรงกระบอกเท่านั้น งานกลึงชิ้นส่วนทรงกระบอก แต่การกัดที่มีระยะกินลึก 0.07 นิ้ว จะสร้างได้ทุกรูปแบบ

รูปร่างต่างๆ เช่น สี่เหลี่ยม สามเหลี่ยม หรือแม้แต่หกเหลี่ยม

ทางเดินของเครื่องมือ โดยทั่วไปคือ G02 หรือ G03 จะเป็นแนวทางของรูปร่าง ดังนั้นเพื่อรูปทรงที่หลากหลาย งานกัดมีความโดดเด่น

ในการกัดโค้ง การกลึง CNC ของอะลูมิเนียมมีประสิทธิภาพเหนือกว่าโลหะหลายชนิด ด้วยความหนาแน่น 2.7 g/cm3 และความสามารถในการขึ้นรูปที่ดีเยี่ยม ช่างเครื่องที่เชี่ยวชาญจึงใช้พารามิเตอร์การตัดความเร็วสูง

เครื่องจักร CNC พร้อมมอเตอร์ทรงพลังช่วยให้มั่นใจในความแม่นยำ ชิ้นส่วนอะลูมิเนียม ซึ่งมักมีน้ำหนักเบา มีพิกัดความเผื่อต่ำ ดังนั้น อุตสาหกรรมต่างๆ จึงนิยมอะลูมิเนียมสำหรับการออกแบบที่ซับซ้อน

ทองเหลืองซึ่งมีความหนาแน่น 8.4 ถึง 8.73 กรัม/ซม.3 ให้เส้นโค้งการกัดที่แข็งแกร่ง เครื่องจักรที่เชื่อถือได้ใช้ RPM โดยเฉลี่ย 200 ถึง 300 วิศวกรชอบทองเหลืองเนื่องจากมีผิวเคลือบที่มีเอกลักษณ์

ที่จริงแล้ว ภาคการบินและอวกาศและการเดินเรือต้องการชิ้นส่วนทองเหลือง โดยเฉพาะอย่างยิ่งทองเหลืองทนทานต่อการสึกหรอทำให้มีอายุการใช้งานยาวนาน

เส้นโค้งการกัดในความเชี่ยวชาญด้านความต้องการเหล็ก เหล็กที่มีความหนาแน่น 7.75 ถึง 8.05 g/cm3 ต้องใช้เครื่องจักร CNC ขั้นสูง ช่างเครื่องจะตั้งค่าพารามิเตอร์ต่างๆ เช่น 50 ถึง 200 RPM เพื่อให้ได้ผลลัพธ์ที่ดีที่สุด อุตสาหกรรมให้ความสำคัญกับความยืดหยุ่นของเหล็ก แท้จริงแล้วภาคยานยนต์และการก่อสร้างต้องพึ่งพาเหล็กเป็นอย่างมาก

การบรรลุเส้นโค้งการกัดไทเทเนียมที่แม่นยำถือเป็นศิลปะอย่างหนึ่ง ความหนาแน่นของไทเทเนียมอยู่ระหว่าง 4.506 ถึง 4.516 g/cm3 ช่างเครื่องจะใช้ RPM ที่ควบคุมได้ประมาณ 30 ถึง 60 เพื่อความแม่นยำ อุตสาหกรรมการบินและอวกาศให้ความสำคัญกับไทเทเนียมเป็นพิเศษในเรื่องอัตราส่วนความแข็งแรงต่อน้ำหนัก

แม้ว่าพลาสติกจะมีความหนาแน่นแตกต่างกันไป แต่เส้นโค้งของการกัดยังคงสม่ำเสมอ เครื่อง CNC ที่ตั้งค่าไว้ที่ 100 ถึง 300 RPM ให้ผลลัพธ์ที่แม่นยำ พลาสติกให้ความยืดหยุ่นตั้งแต่ ABS ไปจนถึง PTFE ภาคการแพทย์และอิเล็กทรอนิกส์สำหรับผู้บริโภคมักเลือกพลาสติกสำหรับชิ้นส่วนที่สั่งทำพิเศษ

การกัดเหล็กชุบแข็งต้องใช้ความแม่นยำสูง ด้วยความหนาแน่น 7.8 ก./ซม.3 เครื่องจักร CNC ใช้พารามิเตอร์ เช่น อัตราการป้อน 0.004 ถึง 0.012 นิ้วต่อฟัน ความทนทานทำให้เหล็กชุบแข็งแตกออกจากกัน ภาคยานยนต์และการป้องกันประเทศต่างไว้วางใจในความน่าเชื่อถือ

การกัดเส้นโค้งในกราไฟท์ทำให้เกิดความท้าทายที่ไม่เหมือนใคร ด้วยความหนาแน่น 2.267 g/cm3 ช่างเครื่องต้องการ RPM ที่ประมาณ 20,000 ด้วยค่าการนำไฟฟ้า อุตสาหกรรมต่างๆ จึงใช้กราไฟท์เป็นส่วนประกอบทางไฟฟ้า นอกจากนี้ ภาคพลังงานยังให้ความสำคัญกับการต้านทานความร้อนของกราไฟท์อีกด้วย

การบรรลุเส้นโค้งการกัดทองแดงต้องใช้ความประณีต ความหนาแน่นของทองแดงอยู่ที่ 8.96 g/cm3 โดยทั่วไปแล้วเครื่อง CNC จะทำงานที่ RPM ตั้งแต่ 200 ถึง 1,000 อุตสาหกรรมไฟฟ้าชอบทองแดงในเรื่องการนำไฟฟ้า แท้จริงแล้วทองแดงทำให้การถ่ายโอนพลังงานมีประสิทธิภาพ

การกัดเซรามิกต้องใช้ความเชี่ยวชาญ ด้วยความหนาแน่นที่แตกต่างกันระหว่าง 2.3 ถึง 7.8 g/cm3 RPM ที่เหมาะสมที่สุดจึงอยู่ในช่วงตั้งแต่ 200 ถึง 500 เนื่องจากคุณสมบัติของฉนวน อุตสาหกรรมอิเล็กทรอนิกส์จึงมักใช้เซรามิก นอกจากนี้ ภาคการแพทย์ยังให้ความสำคัญกับเซรามิกสำหรับขาเทียมอีกด้วย

การสร้างเส้นโค้งในการกัดไม้มีความอเนกประสงค์ ความหนาแน่นของไม้จะแตกต่างกันไป แต่เครื่อง CNC ซึ่งตั้งค่าไว้ที่ 1,000 ถึง 2,000 รอบต่อนาที รับประกันความแม่นยำ ตั้งแต่เฟอร์นิเจอร์ไปจนถึงสิ่งประดิษฐ์ ไม้ยังคงเป็นที่ชื่นชอบ ความน่าดึงดูดตามธรรมชาติและความสามารถในการแปรรูปทำให้ไม้กลายเป็นวัตถุดิบหลักในหลายอุตสาหกรรม

การกัดมีความเป็นเลิศในการสร้างพื้นผิวรูปแบบอิสระ เครื่องกัดด้วยคอมพิวเตอร์ควบคุมด้วยตัวเลข (CNC) ให้การควบคุมที่แม่นยำ

ด้วยแกน X, Y และ Z การกัดทำให้เกิดการออกแบบที่ซับซ้อน อุตสาหกรรมเช่นการบินและอวกาศและยานยนต์มีประโยชน์ ชิ้นส่วนของพวกเขาต้องการรูปทรงที่ซับซ้อนเช่นนี้

ความสามารถในการปรับตัวของ Milling มีความโดดเด่น ชิ้นส่วนที่ซับซ้อน เช่น เกียร์และแม่พิมพ์จำเป็นต้องมีความแม่นยำ การกัด CNC ให้ความแม่นยำที่เหนือชั้น การใช้เครื่องมือขั้นสูง เช่น ดอกเอ็นมิลล์และดอกกัดปาดหน้า ทำให้มีคุณลักษณะโดยละเอียดปรากฏขึ้น โครงการของคุณบรรลุความสมบูรณ์แบบด้วยความสามารถเหล่านี้

การบรรลุกำแพงบาง ๆ ถือเป็นเรื่องท้าทาย แต่การกัดก็เชี่ยวชาญด้านนี้ ความมั่นคงเป็นสิ่งสำคัญ ทางเดินเครื่องมือที่แม่นยำช่วยให้ผนังมีความสม่ำเสมอ

เครื่องกัดขั้นสูงจะรักษาความสม่ำเสมอ ประโยชน์ของชิ้นส่วนต่างๆ เช่น กล่องหุ้มและกล่องเคส พวกเขาต้องการผนังที่บางแต่แข็งแกร่ง

การกัดมีความหลากหลายในการสร้างโปรไฟล์ตามยาว เครื่องจักร CNC ขั้นสูงให้ความลึกสม่ำเสมอ เครื่องมือเคลื่อนที่ได้อย่างราบรื่นตามความยาว

ผลลัพธ์ที่ได้คือโปรไฟล์ตามยาวที่ไร้ที่ติ อุตสาหกรรมที่ต้องใช้เพลาหรือสปินเดิลให้ความสำคัญกับความแม่นยำดังกล่าว

ความแม่นยำเป็นสิ่งสำคัญยิ่งในการผลิต การกัดช่วยให้มั่นใจได้ถึงพิกัดความเผื่อที่แคบ ด้วยการควบคุม CNC ข้อผิดพลาดจะลดลงอย่างมาก การบรรลุความคลาดเคลื่อนได้แน่นถึง 0.001 นิ้วจึงเป็นไปได้ ความแม่นยำดังกล่าวทำให้มั่นใจได้ว่าชิ้นส่วนต่างๆ จะประกอบเข้ากันอย่างลงตัว

ในการกัด CNC ความเร็วของสปินเดิลมีบทบาทสำคัญ RPM (รอบต่อนาที) ของสปินเดิลจะกำหนดการเคลื่อนที่ของเครื่องมือ

อัตรา RPM สูง ซึ่งมักจะเกิน 2,500 RPM ช่วยให้เครื่องมือเคลื่อนที่ชิ้นงานได้อย่างรวดเร็ว ความเร็วดังกล่าวรับประกันความแม่นยำในขณะที่แกะสลักส่วนโค้งและการออกแบบที่ซับซ้อน

เครื่องกัด CNC สมัยใหม่ใช้ซอฟต์แวร์ CAM (การผลิตโดยใช้คอมพิวเตอร์ช่วย) เมื่อใช้ CAM ผู้ปฏิบัติงานจะตั้งค่าเครื่องจักรได้ในเวลาอันสั้น

พิมพ์เขียวดิจิทัลที่แม่นยำและเส้นทางเครื่องมือที่กำหนดไว้ล่วงหน้าช่วยลดเวลาในการตั้งค่า คุณจะพบว่าโดยเฉลี่ยแล้ว การตั้งค่างานกัด CNC อาจใช้เวลาเพียงไม่กี่ชั่วโมง ในขณะที่การตั้งค่าด้วยตนเองอาจใช้เวลาวัน

อัตราป้อนในการกัด CNC ซึ่งวัดเป็นนิ้วต่อนาที (IPM) เป็นสิ่งสำคัญ เครื่องจักรสมัยใหม่จำนวนมากสามารถบรรลุอัตราการป้อนได้มากกว่า 800 IPM อัตราดังกล่าวช่วยให้สามารถตัดเฉือนได้อย่างรวดเร็ว โดยเฉพาะเมื่อทำงานบนทางโค้ง

เครื่องกัด CNC ควบคุมพลังของระบบอัตโนมัติ เครื่องจักรขั้นสูงมาพร้อมกับ ATC (ตัวเปลี่ยนเครื่องมืออัตโนมัติ) ATC สามารถสลับระหว่างเครื่องมือต่างๆ ได้ภายในไม่กี่วินาที

ผลลัพธ์ที่ได้คือการตัดเฉือนอย่างต่อเนื่องโดยไม่หยุดชะงัก นอกจากนี้ ด้วยการผสานรวมเซ็นเซอร์และระบบป้อนกลับแบบเรียลไทม์ ข้อผิดพลาดจึงลดลง จึงรับประกันความโค้งและการตัดที่ไร้ที่ติ

ระยะกินลึกในการกัด CNC ก็เป็นอีกตัวแปรหนึ่งที่ต้องพิจารณา เครื่องจักรสามารถบรรลุความลึกได้ตั้งแต่ไม่กี่ไมโครเมตรไปจนถึงหลายมิลลิเมตรในการผ่านครั้งเดียว

ความสามารถดังกล่าวช่วยให้สามารถกำจัดวัสดุได้อย่างรวดเร็ว โดยเฉพาะอย่างยิ่งเมื่อทำการกัดเส้นโค้ง เครื่องสามารถตัดได้ลึก ขจัดวัสดุได้มากขึ้น และได้รูปทรงที่ต้องการเร็วขึ้น

คุณสมบัติ | คำนิยาม | ค่านิยมทั่วไป | ประโยชน์ | แอปพลิเคชัน | มาตรฐานอุตสาหกรรม | เทคโนโลยีการแข่งขัน |

การเคลื่อนย้ายเครื่องมืออย่างรวดเร็ว | ความเร็วที่เครื่องมือเคลื่อนที่ผ่านวัสดุ | 60-100ม./นาที | ลดเวลาในการผลิต | เครื่องจักรกลซีเอ็นซี | 80ม./นาที | การเคลื่อนย้ายเครื่องมือแบบแมนนวล |

การตั้งค่าที่รวดเร็วยิ่งขึ้น | เวลาที่ใช้ในการประกอบเครื่องจักร | 2-10 นาที | เวลาและประสิทธิภาพต้นทุน | สายการผลิตการประกอบ | 5 นาที | การตั้งค่าแบบดั้งเดิม (~30 นาที) |

การตัดด้วยความเร็วสูง | อัตราการตัดวัสดุ | 500-1500 รอบต่อนาที | ความแม่นยำและประสิทธิภาพ | การกัด การกลึง | 1,000 รอบต่อนาที | การตัดความเร็วต่ำ (200-500 RPM) |

ประโยชน์ของระบบอัตโนมัติ | ข้อดีของการใช้กระบวนการอัตโนมัติ | ประสิทธิภาพ 90-95% | ความสม่ำเสมอและความสามารถในการขยายขนาด | หุ่นยนต์, สายการผลิตอัตโนมัติ | ประสิทธิภาพ 92% | กระบวนการแบบแมนนวล (ประสิทธิภาพ ~ 70%) |

การกำจัดวัสดุอย่างรวดเร็ว | อัตราการนำวัสดุออก | 2-5 กก./นาที | ความเร็วและประหยัดต้นทุน | การประมวลผลวัสดุ | 3.5 กก./นาที | การกำจัดวัสดุช้า (0.5-1.5 กก./นาที) |

ตารางความเร็วและประสิทธิภาพ!

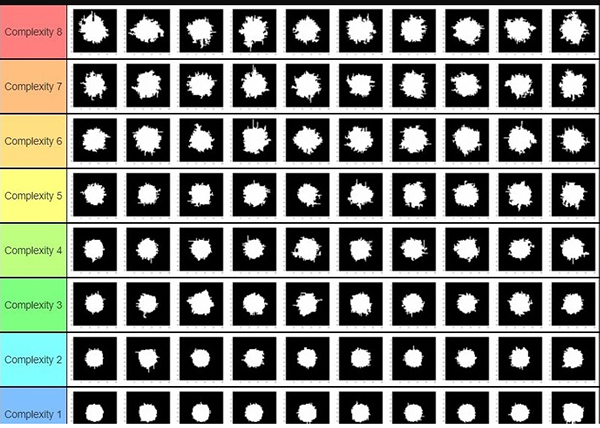

ในการกัด CNC ความหยาบของพื้นผิวจะกำหนดคุณภาพของพื้นผิว ค่า Ra ที่ต่ำกว่าบ่งชี้ว่าได้ผลลัพธ์ที่เรียบเนียนยิ่งขึ้น การสอบเทียบเครื่องจักรที่แม่นยำช่วยให้มั่นใจได้ถึงความหยาบน้อยที่สุด ทำให้ชิ้นส่วนที่ขัดแล้วมีรูปลักษณ์ที่สวยงาม

ในระหว่างกระบวนการกัด การเข้าปะทะของเครื่องมือจะทำให้เกิดรอยที่มองเห็นได้บนพื้นผิว เครื่องกัดขั้นสูงช่วยลดรอยเครื่องมือเหล่านี้ การเลือกเครื่องมือมีบทบาทสำคัญ ตัวอย่างเช่น เครื่องมือคาร์ไบด์มักส่งผลให้เกิดความไม่สมบูรณ์ของพื้นผิวน้อยกว่าเครื่องมือ HSS

อัตราการป้อนส่งผลโดยตรงต่อผิวสำเร็จ อัตราป้อนที่สูงขึ้นมักหมายถึงพื้นผิวที่ขรุขระมากขึ้น ด้วยการปรับอัตราการป้อน ผู้ปฏิบัติงานจึงสามารถได้ผิวสำเร็จที่ต้องการ โดยทั่วไป อัตราป้อนที่ช้าลงส่งผลให้ได้งานละเอียดยิ่งขึ้น แต่ก็ต้องใช้เวลามากขึ้นเช่นกัน

การใช้ขั้นตอนการขัดผิวขั้นสุดท้ายจะช่วยเพิ่มคุณภาพของชิ้นส่วนที่ขัดแล้ว การผ่านขั้นสุดท้ายเกี่ยวข้องกับการตัดขั้นสุดท้ายและเบาเพื่อปรับปรุงคุณภาพพื้นผิว ด้วยการเอาวัสดุออกให้น้อยที่สุด การผ่านขั้นตอนสุดท้ายจะขจัดรอยเครื่องมือที่ตกค้าง เพื่อให้มั่นใจว่าพื้นผิวจะสะอาดหมดจด

ในการกัดแบบไต่ขึ้น หัวกัดจะเคลื่อนที่ไปตามการป้อนชิ้นงาน มักส่งผลให้ได้ผิวสำเร็จที่ดีขึ้น แต่ต้องใช้เครื่องจักรที่ได้รับการดูแลอย่างดี การกัดแบบทั่วไปที่หัวกัดเคลื่อนไปตามฟีดชิ้นงาน อาจทำให้เครื่องมือมีรอยมากขึ้น แต่เหมาะกับเครื่องจักรที่มีระยะฟันเฟืองมากกว่า

การกลึง CNC หรือการกัดแบบไหนดีกว่ากัน? ตลอดวาทกรรมนี้ ทั้งการกลึงและการกัด CNC ได้รับการแก้ไขแล้ว การกลึง CNC เป็นเลิศในการผลิตชิ้นส่วนทรงกระบอกด้วยความแม่นยำ ในทางกลับกัน การกัดจะส่องประกายในการสร้างรูปทรงและรูปทรงที่ซับซ้อน ทั้งสองวิธีมีข้อได้เปรียบเฉพา