การกัดร่องเป็นหนึ่งในกระบวนการตัดเฉือนด้วยเครื่อง CNC ที่ใช้บ่อยที่สุดสำหรับการสร้างร่อง ร่อง และร่องลิ่มที่แม่นยำในส่วนประกอบต่างๆ ทั้งในอุตสาหกรรมยานยนต์ อวกาศ การผลิตแม่พิมพ์ และวิศวกรรมทั่วไป ไม่ว่าจะเป็นการตัดเฉือนอะลูมิเนียม สเตนเลส หรือเหล็กกล้าชุบแข็ง ผลลัพธ์ที่ได้ขึ้นอยู่กับการเลือกหัวกัดร่อง ดอกกัดเอ็นมิลคาร์ไบด์แข็ง หัวกัดแบบเปลี่ยนหัวได้ และศูนย์ตัดเฉือน CNC ที่มั่นคง ด้วยพารามิเตอร์การตัดที่เหมาะสม กลยุทธ์เส้นทางเดินของเครื่องมือ และความแข็งแกร่งของเครื่องจักร การกัดร่องสามารถให้ค่าความคลาดเคลื่อนที่แคบลง ผิวสำเร็จเรียบเนียนขึ้น และอายุการใช้งานที่ยาวนานขึ้น ในคู่มือนี้ เราจะสำรวจเครื่องมือกัดร่อง เทคนิคการตัดเฉือน วิธีแก้ปัญหา และวิธีที่เครื่องจักร CNC ขั้นสูง เช่น ศูนย์ตัดเฉือนแนวตั้ง Yangsen และระบบตัดเฉือน 5 แกน มอบประสิทธิภาพและความสม่ำเสมอที่เหนือกว่าในการใช้งานตัดเฉือนร่อง

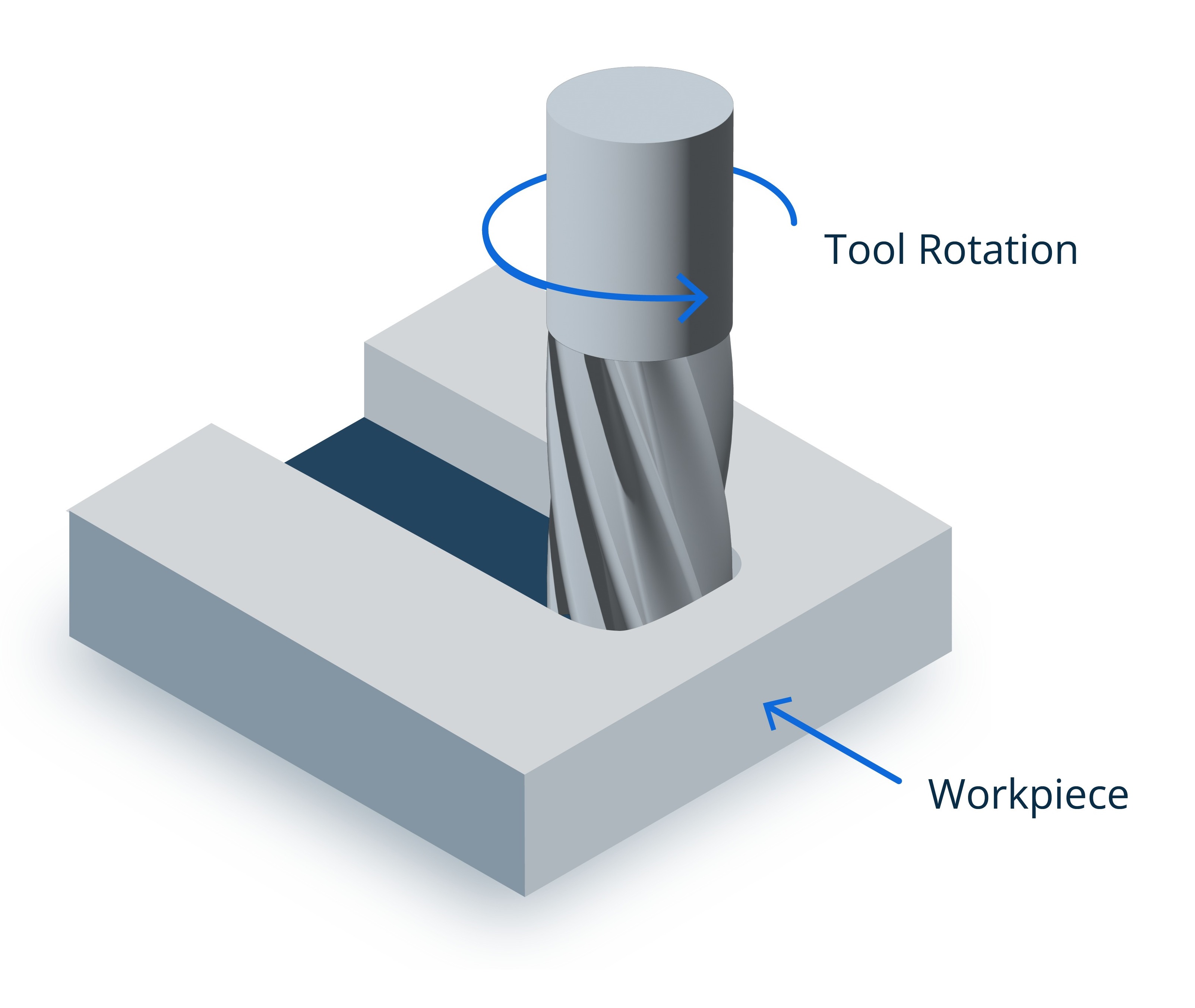

การกัดร่องเป็นกระบวนการตัดเฉือนที่ใช้ในการกำจัดวัสดุและสร้างช่อง ร่อง หรือลิ่มบนชิ้นงานโดยใช้ เครื่องกัดซีเอ็นซีการกัดร่องแตกต่างจากการกัดปาดหน้าหรือการกัดข้าง ตรงที่การกัดร่องจะกัดเต็มความกว้างของหัวกัด หมายความว่าเครื่องมือจะถูกล้อมรอบด้วยวัสดุในระหว่างการตัด ซึ่งทำให้การกัดร่องมีความต้องการมากขึ้น ทั้งในด้านความแข็งแกร่งของเครื่องมือ การคายเศษ และความเสถียรของการตัดเฉือน

ร่องสามารถแตกต่างกันได้ทั้งในด้านความลึก ความกว้าง และรูปทรง ขึ้นอยู่กับข้อกำหนดการใช้งาน ประเภทที่พบบ่อย ได้แก่ ร่องลิ่มสำหรับเพลา ร่องรูปตัว T สำหรับยึดเครื่องจักร ร่องบอด และร่องลึก แคบ และแม่นยำ ซึ่งมักพบในแม่พิมพ์และชิ้นส่วนอากาศยาน การกัดร่องถูกใช้อย่างกว้างขวางในชิ้นส่วนที่ต้องการการจัดแนว การควบคุมการเคลื่อนที่ หรือการล็อกเชิงกล

เนื่องจากวัสดุแต่ละชนิดมีพฤติกรรมที่แตกต่างกันภายใต้แรงตัด การบรรลุความแม่นยำจึงขึ้นอยู่กับการเลือกใช้หัวกัดร่อง ดอกกัดเอ็นมิลคาร์ไบด์ หรือเครื่องมือแบบเปลี่ยนหัวได้ที่เหมาะสม รวมถึงการใช้ความเร็วในการตัด อัตราป้อน และกลยุทธ์เส้นทางเดินเครื่องมือที่ถูกต้อง เมื่อดำเนินการอย่างถูกต้อง การกัดร่องจะช่วยให้ผู้ผลิตสามารถบรรลุความคลาดเคลื่อนเชิงมิติที่มีความแม่นยำสูงและความสามารถในการทำซ้ำได้อย่างสม่ำเสมอ โดยเฉพาะอย่างยิ่งเมื่อดำเนินการบนศูนย์เครื่องจักรกลซีเอ็นซีที่แข็งแรงและมั่นคง หรือระบบเครื่องจักรกล 5 แกน

การเลือกเครื่องมือตัดที่เหมาะสมเป็นหนึ่งในปัจจัยสำคัญที่สุดในการกัดร่องที่แม่นยำและมีประสิทธิภาพ รูปทรงของร่อง ความแข็งของวัสดุ และสภาวะการตัดเฉือนที่แตกต่างกัน จำเป็นต้องใช้รูปทรงของหัวกัดและวัสดุเครื่องมือที่แตกต่างกัน โซลูชันเครื่องมือที่นิยมใช้มากที่สุดสำหรับการกัดร่อง ได้แก่ ดอกกัดเอ็นมิลคาร์ไบด์แข็ง หัวกัดแบบเปลี่ยนหัวได้ และหัวกัดเฉพาะร่อง เช่น เครื่องมือกัดร่องแบบ Keyseat และ T-slot

เอ็นมิลล์คาร์ไบด์แบบแข็ง เหมาะอย่างยิ่งสำหรับการกัดร่องความแม่นยำสูงในวัสดุที่มีความแข็ง เช่น สเตนเลสสตีล เหล็กอัลลอยด์ และไทเทเนียม มีคุณสมบัติความแข็ง ทนทานต่อการสึกหรอ และผิวสำเร็จที่ดีเยี่ยม จึงเหมาะสำหรับร่องลึกและแคบที่ความแม่นยำของขนาดเป็นสิ่งสำคัญ สำหรับงานกัดความเร็วสูงหรือการกัดร่องอะลูมิเนียม เครื่องมือคาร์ไบด์แบบหลายฟันพร้อมฟันขัดเงาหรือการเคลือบ DLC ช่วยปรับปรุงการคายเศษและลดการสะสมของเศษที่ขอบ

สำหรับการกำจัดวัสดุที่มีน้ำหนักมากหรือขนาดช่องขนาดใหญ่ หัวกัดแบบเปลี่ยนเม็ดมีดได้พร้อมเม็ดมีดแบบเปลี่ยนได้ จะช่วยประหยัดต้นทุนได้มากกว่า หัวกัดเหล่านี้ช่วยให้เปลี่ยนเม็ดมีดได้ง่ายโดยไม่ต้องเจียรใหม่หรือเปลี่ยนตัวเครื่องมือทั้งหมด จึงเหมาะสำหรับการผลิตในระยะยาว สามารถเลือกรูปทรงและการเคลือบเม็ดมีด เช่น TiN, TiAlN หรือ AlTiN ได้ตามวัสดุชิ้นงานและความเร็วในการตัดที่ต้องการ

การออกแบบช่องบางแบบจำเป็นต้องใช้เครื่องมือเฉพาะทาง เช่น เครื่องตัดร่องลิ่ม เลื่อยตัด และเครื่องมือกัดร่องตัว T โดยเฉพาะอย่างยิ่งในการสร้างอุปกรณ์ยึดติด การทำแม่พิมพ์ และส่วนประกอบโครงสร้างเครื่องจักร เครื่องมือเหล่านี้ออกแบบมาเพื่อผลิตโปรไฟล์ช่องที่ไม่ได้มาตรฐานและมีความสามารถในการทำซ้ำได้สูง

การตั้งค่าพารามิเตอร์การตัดเฉือนที่ถูกต้องเป็นสิ่งสำคัญอย่างยิ่งต่อการบรรลุประสิทธิภาพการกัดร่องที่เสถียร ลดการสึกหรอของเครื่องมือ และรักษาความแม่นยำของขนาด เนื่องจากการกัดร่องมักเกี่ยวข้องกับการทำงานเต็มความกว้าง แรงตัดจึงสูงกว่าการกัดข้างหรือการกัดหยาบเบา ดังนั้น ผู้ปฏิบัติงานจึงต้องปรับความเร็วของแกนหมุน อัตราป้อน ความลึกของการตัด และกลยุทธ์การใช้น้ำหล่อเย็นอย่างระมัดระวังให้ตรงกับประเภทและวัสดุของเครื่องมือ

ความเร็วรอบแกนหมุน (RPM) ควรพิจารณาจากความเร็วในการตัด (Vc) เส้นผ่านศูนย์กลางเครื่องมือ และความแข็งของวัสดุ วัสดุที่แข็งกว่า เช่น สเตนเลสสตีลหรือเหล็กกล้าเครื่องมือ จำเป็นต้องใช้ความเร็วรอบต่ำเพื่อป้องกันความร้อนสูงเกินไป ในขณะที่วัสดุที่อ่อนกว่า เช่น อะลูมิเนียม สามารถกลึงด้วยความเร็วสูงได้ โดยเฉพาะอย่างยิ่งเมื่อใช้ดอกกัดคาร์ไบด์แบบโซลิดที่ออกแบบมาสำหรับการกลึงความเร็วสูง

อัตราป้อนต่อฟัน (fz) มีบทบาทสำคัญต่อความหนาของเศษวัสดุ อัตราป้อนที่ต่ำเกินไปอาจทำให้เกิดการเสียดสีแทนที่จะตัด ทำให้เกิดการสึกหรอก่อนเวลาอันควรหรือผิวสำเร็จที่ด้อยคุณภาพ อัตราป้อนที่สูงเกินไปอาจทำให้เครื่องมือรับน้ำหนักเกินและเกิดการสั่นหรือการเสียรูปของร่อง สำหรับการกัดร่อง อัตราป้อนที่ปานกลางพร้อมกับปริมาณเศษวัสดุที่สม่ำเสมอจะช่วยรักษาอายุการใช้งานของเครื่องมือและความเสถียรของการตัดเฉือน

ต้องปรับความลึกของการตัด (ap) และระยะก้าวข้าม (ae) ตามความแข็งแกร่งของเครื่องมือและความสามารถของเครื่องจักร โดยทั่วไปแล้ว การเข้ากัดแบบเต็มร่องต้องตั้งค่าความลึกแบบอนุรักษ์นิยม โดยเฉพาะอย่างยิ่งเมื่อทำการกัดร่องที่ลึกหรือแคบ สามารถใช้วิธีการกัดร่องแบบก้าวหน้าหรือแบบโทรคอยด์ได้เมื่อต้องการการเจาะร่องที่ลึกขึ้น

การระบายน้ำหล่อเย็นและเศษโลหะอย่างมีประสิทธิภาพเป็นสิ่งสำคัญสำหรับการกัดร่อง โดยเฉพาะอย่างยิ่งในร่องบอด น้ำหล่อเย็นแบบท่วม ลมเป่า และบางครั้งการหล่อลื่นปริมาณน้อย (MQL) สามารถช่วยป้องกันการอัดแน่นของเศษโลหะ ความร้อนสูงเกินไป และการแตกหักของเครื่องมือ สำหรับอะลูมิเนียมและวัสดุที่มีความเหนียว การใช้น้ำหล่อเย็นแรงดันสูงหรือการออกแบบร่องขัดเงาสามารถปรับปรุงการควบคุมเศษโลหะได้อย่างมาก

พารามิเตอร์การตัดเฉือนที่ปรับให้เหมาะสมที่สุดช่วยให้ได้ความกว้างของร่องที่สม่ำเสมอ ผิวสำเร็จที่ดีขึ้น และอายุการใช้งานเครื่องมือที่ยาวนานขึ้น เมื่อใช้ร่วมกับศูนย์ตัดเฉือนแนวตั้งแบบแข็งหรือเครื่อง CNC 5 แกน การกัดร่องจะสามารถควบคุมได้มากขึ้น ทำซ้ำได้ และมีประสิทธิภาพมากขึ้นสำหรับวัสดุและการใช้งานที่หลากหลาย

การกัดร่องให้ประสบความสำเร็จนั้นไม่เพียงแต่ต้องเลือกเครื่องมือที่เหมาะสมและตั้งค่าพารามิเตอร์พื้นฐานเท่านั้น แต่ยังต้องอาศัยการเลือกกลยุทธ์การตัดเฉือนที่ดีที่สุดด้วย เนื่องจากหัวกัดทำงานอย่างเต็มที่กับวัสดุ การจัดการความร้อน แรงตัด และการคายเศษจึงเป็นสิ่งสำคัญยิ่งต่อความแม่นยำและอายุการใช้งานของเครื่องมือ

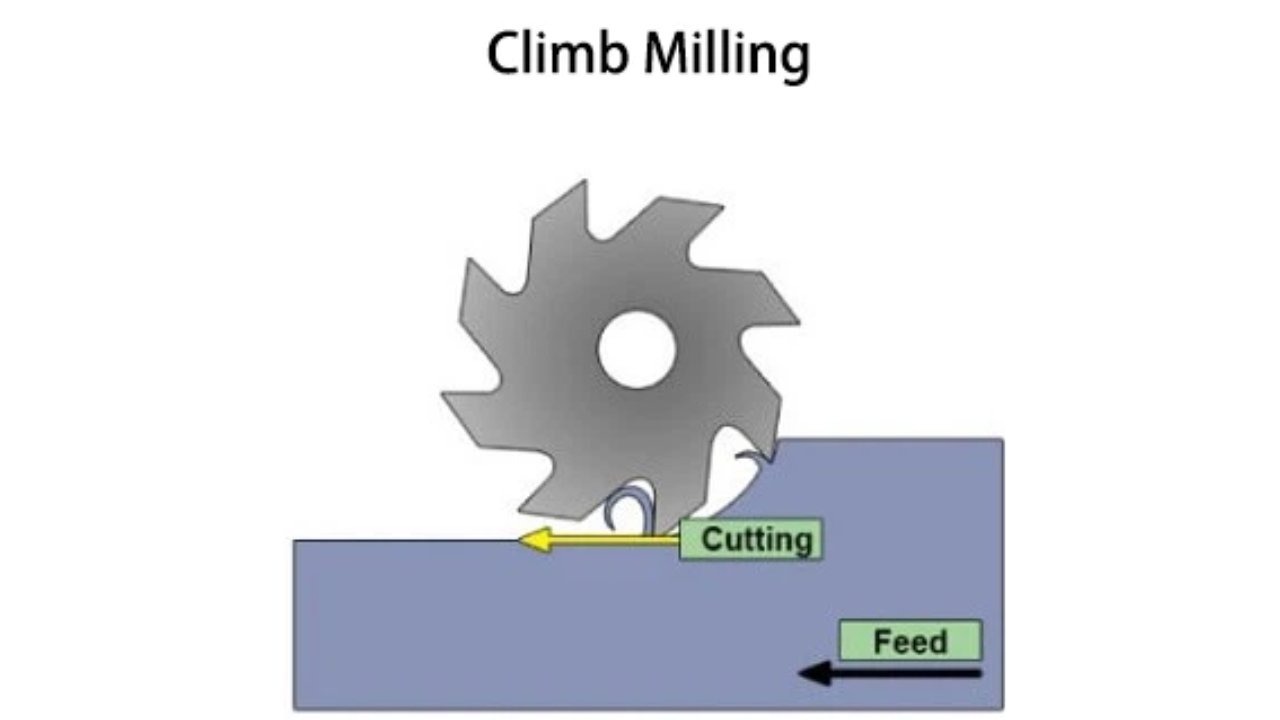

หนึ่งในวิธีการกัดร่องที่มีประสิทธิภาพมากที่สุดคือการกัดแบบไต่ (Climb Milling) ซึ่งหัวกัดจะหมุนไปในทิศทางเดียวกับการป้อนวัสดุ เทคนิคนี้ช่วยลดแรงกดในการตัด สร้างพื้นผิวที่เรียบเนียนขึ้น และลดการเกิดเสี้ยน การกัดแบบธรรมดาสามารถใช้ได้เฉพาะเมื่อจำเป็น เช่น การกัดงานที่มีโครงสร้างไม่มั่นคงหรือพื้นผิวหล่อ

สำหรับร่องลึกหรือแคบ กลยุทธ์การตัดเฉือนร่องแบบโปรเกรสซีฟช่วยเพิ่มเสถียรภาพ แทนที่จะตัดร่องลึกสุดในครั้งเดียว เครื่องมือจะค่อยๆ เจาะร่องให้ลึกขึ้นเรื่อยๆ พร้อมกับรักษาปริมาณเศษที่คงที่ วิธีนี้ช่วยลดการสั่นสะเทือนและหลีกเลี่ยงการโก่งตัวของเครื่องมือ ซึ่งมีประโยชน์อย่างยิ่งเมื่อใช้ดอกกัดคาร์ไบด์โซลิดเส้นผ่านศูนย์กลางขนาดเล็ก

เส้นทางเครื่องมือขั้นสูง เช่น การกัดแบบโทรคอยด์ (trochoidal milling) หรือการเคลียร์แบบปรับได้ (adaptive clearing) ถูกนำมาใช้อย่างแพร่หลายสำหรับการกัดร่อง กลยุทธ์เหล่านี้ช่วยรักษาการทำงานอย่างต่อเนื่องและลดภาระในแนวรัศมีบนเครื่องมือ กลยุทธ์เหล่านี้ช่วยให้อัตราป้อนสูงขึ้น ลดความร้อน และยืดอายุการใช้งานของเครื่องมือได้อย่างมาก จึงเหมาะอย่างยิ่งสำหรับวัสดุแข็ง เช่น สเตนเลส อินโคเนล หรือเหล็กกล้าเครื่องมือชุบแข็ง

การตัดเฉือนความเร็วสูง (HSM) ยังเป็นประโยชน์ต่อการกัดร่อง หากได้รับการสนับสนุนจากศูนย์ตัดเฉือน CNC ที่มั่นคง พร้อมแกนหมุนความแม่นยำสูงและระบบจับยึดเครื่องมือที่แข็งแรง (BT40, HSK-A63 หรือ CAT40) การผสมผสานระหว่างการก้าวข้ามแนวรัศมีขนาดเล็กและอัตราป้อนสูง ช่วยให้การกัดร่องเป็นไปอย่างราบรื่นด้วยความร้อนที่ควบคุมได้

สุดท้ายนี้ ต้องไม่มองข้ามการระบายเศษวัสดุอย่างมีประสิทธิภาพ ช่องบอดและร่องลึกจำเป็นต้องใช้น้ำหล่อเย็น ลมเป่า หรือ MQL เพื่อป้องกันไม่ให้เศษวัสดุอัดตัวภายในช่อง ซึ่งอาจนำไปสู่การแตก ความกว้างที่มากเกินไป หรือรอยขูดขีดบนพื้นผิว

การกัดร่องแบบสล็อตถูกนำไปใช้อย่างแพร่หลายในภาคการผลิตหลายแห่งที่ต้องการร่อง ร่องลิ่ม และคุณสมบัติการยึดจับชิ้นงานเชิงกลที่แม่นยำ เนื่องจากร่องมักส่งผลต่อการจัดตำแหน่ง การประกอบ และการถ่ายโอนน้ำหนัก ความแม่นยำและความสามารถในการทำซ้ำจึงเป็นสิ่งสำคัญยิ่ง ด้านล่างนี้คืออุตสาหกรรมที่นิยมใช้การกัดร่องแบบสล็อตมากที่สุด:

ใช้สำหรับการตัดเพลาส่งกำลัง ชิ้นส่วนเฟือง ตัวเรือนเครื่องยนต์ และชิ้นส่วนโครงสร้าง

ประเภทช่องทั่วไป ได้แก่ ร่องลิ่ม ช่องจัดตำแหน่ง และร่องประกอบฟังก์ชัน

การผลิตปริมาณมากมักต้องอาศัยเครื่องกัดแบบเปลี่ยนใบมีดได้เพื่อประสิทธิภาพด้านต้นทุนและความแม่นยำที่สม่ำเสมอ

ข้อกำหนด: ความคลาดเคลื่อนที่แคบ ความสามารถในการทำซ้ำ และเวลาในรอบที่เสถียร

นำไปใช้ในส่วนประกอบโครงสร้างน้ำหนักเบา วงเล็บ ชิ้นส่วนระบบเชื้อเพลิง ขาตั้งเครื่องยนต์ และกลไกการเคลื่อนที่

วัสดุที่มักได้แก่โลหะผสมอลูมิเนียม ไททาเนียม และซูเปอร์อัลลอยด์ทนความร้อน

โดยทั่วไปแล้ว ต้องใช้การตัดเฉือนความเร็วสูงด้วยเครื่องกัดปลายคาร์ไบด์แข็งและเส้นทางเครื่องมือที่ได้รับการปรับให้เหมาะสม

ลำดับความสำคัญที่สำคัญ: ความแข็งแกร่งสูง คุณภาพพื้นผิว และการเสียรูปเนื่องจากความร้อนที่ควบคุมได้

ใช้ในการกลึงช่องระบายความร้อน ช่องนำทาง ร่องลึกแคบ และรายละเอียดแม่พิมพ์ที่มีความแม่นยำ

วัสดุ ได้แก่ เหล็กกล้าชุบแข็งล่วงหน้า เหล็กกล้าเครื่องมือชุบแข็ง และบล็อกแม่พิมพ์โลหะผสมสูง

ศูนย์เครื่องจักรกล 5 แกน และศูนย์เครื่องจักรกลแนวตั้งที่มีความแม่นยำสูงได้รับความนิยมโดยทั่วไป

ต้องมีการควบคุมมิติที่ยอดเยี่ยมและการตกแต่งพื้นผิวที่เรียบเนียนเพื่อลดขั้นตอนหลังการประมวลผลให้เหลือน้อยที่สุด

การกัดแบบร่องเป็นสิ่งจำเป็นสำหรับโต๊ะร่อง T รางนำทาง แผ่นกลไก โครง และส่วนประกอบอุปกรณ์ยึด

ชิ้นงานมักจะมีขนาดใหญ่ ดังนั้นความแข็งแกร่งและเสถียรภาพของเครื่องจักรจึงเป็นสิ่งสำคัญ

เครื่องมือกัดร่องแบบเปลี่ยนดัชนีได้และเครื่องมือกัดร่องลิ่มมักใช้เพื่อประสิทธิภาพ

จุดเน้น: ความทนทาน ความยืดหยุ่นในการตัดเฉือน และความเข้ากันได้กับเครื่องจักร CNC ขนาดใหญ่

นำไปใช้ในจิ๊ก ระบบการติดตั้ง ตัวเชื่อมต่อ ชิ้นส่วนอุปกรณ์ทางการแพทย์ ชิ้นส่วนหุ่นยนต์ และตัวเรือนแม่นยำ

ความต้องการการผลิตจำนวนน้อยและการปรับแต่งทำให้ศูนย์การกลึง CNC หลายแกนเหมาะอย่างยิ่ง

ความเรียบผิวและความคลาดเคลื่อนของขนาดถือเป็นสิ่งสำคัญ โดยเฉพาะอย่างยิ่งสำหรับส่วนประกอบการประกอบ

1. เครื่องมือที่ดีที่สุดสำหรับการกัดสล็อตคืออะไร?

เครื่องมือที่ดีที่สุดขึ้นอยู่กับวัสดุและขนาดของร่อง ดอกกัดปลายคาร์ไบด์แข็งเหมาะอย่างยิ่งสำหรับวัสดุที่มีความแม่นยำและแข็งกว่า ในขณะที่ดอกกัดแบบเปลี่ยนหัวได้จะเหมาะสำหรับร่องที่มีความกว้างมากหรือการผลิตปริมาณมาก

2. การกัดร่องสามารถทำได้บนเครื่อง CNC ทุกเครื่องหรือไม่?

การกัดร่องสามารถทำได้กับเครื่องกัดซีเอ็นซีส่วนใหญ่ แต่ความแม่นยำและความเสถียรขึ้นอยู่กับความแข็งแกร่งของเครื่อง เพื่อผลลัพธ์ที่ดีที่สุด ควรใช้เครื่องกัดแนวตั้งหรือเครื่อง CNC 5 แกนพร้อมระบบจับยึดเครื่องมือ BT40 หรือ HSK

3. ฉันจะหลีกเลี่ยงการหักของเครื่องมือเมื่อทำการกัดร่องลึกได้อย่างไร

ใช้การตัดแบบความลึกที่ก้าวหน้า ลดการเกิดการกระทบกันในแนวรัศมี ใช้น้ำหล่อเย็นหรือลมเป่าเพื่อระบายเศษ และหลีกเลี่ยงการยื่นออกมาของเครื่องมือมากเกินไป เส้นทางเครื่องมือแบบโทรคอยด์หรือแบบปรับได้ยังช่วยลดภาระได้อีกด้วย

4. พารามิเตอร์การตัดแบบใดที่แนะนำสำหรับการกัดสล็อต?

เริ่มต้นด้วยอัตราป้อนต่อฟันปานกลาง (fz) และลดความลึกของการตัด (ap) เมื่อใช้การเจาะร่องเต็ม ความเร็วในการตัดควรขึ้นอยู่กับวัสดุชิ้นงาน ชนิดของสารเคลือบ และความสามารถของแกนหมุน

5. ฉันจะปรับปรุงพื้นผิวสำเร็จในการกัดสล็อตได้อย่างไร

ใช้การกัดแบบไต่ระดับ ลดการสั่นไหวโดยการลดระยะยืดของเครื่องมือ ใช้การกัดแบบละเอียดด้วยอัตราป้อนที่ลดลง และตรวจสอบให้แน่ใจว่าการไหลของน้ำหล่อเย็นเหมาะสม เครื่อง CNC ที่มีความแข็งแกร่งสูงและตัวจับยึดเครื่องมือที่มีความแม่นยำสูงยังช่วยปรับปรุงคุณภาพผิวสำเร็จอีกด้วย

6. เหตุใดความกว้างของช่องจึงมีขนาดใหญ่เกินไปบางครั้ง?

ร่องขนาดใหญ่มักเกิดจากการโก่งตัวของเครื่องมือ การสั่น หรือการวางแนวเส้นทางเครื่องมือที่ไม่ถูกต้อง การลดความลึกของการตัด เพิ่มความแข็งแกร่งของเครื่องจักร และการปรับอัตราป้อนให้เหมาะสมสามารถแก้ไขปัญหานี้ได้

การกัดร่องเป็นกระบวนการตัดเฉือนที่สำคัญในอุตสาหกรรมที่ต้องการร่อง ร่องลิ่ม และช่องโครงสร้างที่แม่นยำ ตั้งแต่การเลือกเครื่องมือไปจนถึงกลยุทธ์การตัดเฉือน ทุกรายละเอียด เช่น อัตราป้อน ความเร็วแกนหมุน รูปทรงของหัวกัด และการคายเศษ ล้วนส่งผลโดยตรงต่อความแม่นยำ ผิวสำเร็จ และผลผลิต เมื่อใช้ร่วมกับเครื่องมือ พารามิเตอร์การตัด และเส้นทางเครื่องมือที่ขับเคลื่อนด้วยซอฟต์แวร์ที่เหมาะสม การกัดร่องจะคาดเดาได้ง่ายขึ้น มีประสิทธิภาพมากขึ้น และทำซ้ำได้กับวัสดุและชิ้นส่วนที่มีความซับซ้อนหลากหลายประเภท

อย่างไรก็ตาม ความสำเร็จของการกัดร่องไม่ได้ขึ้นอยู่กับเครื่องมือเพียงอย่างเดียว แต่ยังขึ้นอยู่กับเครื่องจักรที่อยู่เบื้องหลังด้วย ศูนย์เครื่องจักรกลซีเอ็นซีที่มีความแข็งแกร่งสูงพร้อมแกนหมุนที่มั่นคง ระบบจับยึดเครื่องมือที่แม่นยำ และการควบคุมการสั่นสะเทือนที่แข็งแกร่ง สามารถปรับปรุงรูปทรงของร่อง ความเสถียรของความคลาดเคลื่อน และอายุการใช้งานของเครื่องมือได้อย่างมีนัยสำคัญ นี่คือเหตุผลที่การเลือกเครื่องจักรที่เหมาะสมจึงมีความสำคัญพอๆ กับการเลือกหัวกัดที่เหมาะสม

ที่ Yangsen CNC เราออกแบบและผลิตศูนย์เครื่องจักรกลซีเอ็นซีที่ออกแบบมาโดยเฉพาะสำหรับงานกัดความแม่นยำสูง รวมถึงการกัดร่อง การกัดร่องลิ่ม การตัดเฉือนแบบขึ้นรูปแม่พิมพ์ และการกัดรูปทรงหลายแกน ศูนย์เครื่องจักรกลแนวตั้ง 3 แกนและโซลูชัน CNC 5 แกนของเรามีความแข็งแกร่ง เสถียรภาพทางความร้อน และความแม่นยำสูง จึงเหมาะสำหรับอุตสาหกรรมต่างๆ ตั้งแต่อุตสาหกรรมการบินและอวกาศและยานยนต์ ไปจนถึงการผลิตแม่พิมพ์และการตัดเฉือนความแม่นยำสูง