ในขอบเขตของการผลิตสมัยใหม่ การตัดเฉือนด้วยคอมพิวเตอร์ควบคุมเชิงตัวเลข (CNC) ได้ปฏิวัติวิธีการประดิษฐ์ชิ้นส่วนที่สลับซับซ้อน กระบวนการพื้นฐานสองกระบวนการในการตัดเฉือน CNC คือการกัดและการเจาะ ซึ่งแต่ละกระบวนการมีจุดประสงค์ที่แตกต่างกันและมีลักษณะเฉพาะตัว บทความนี้เจาะลึกถึงความแตกต่างของการกัด CNC และการเจาะ CNC โดยเน้นความแตกต่าง การใช้งาน การเลือกเครื่องมือ และข้อดี

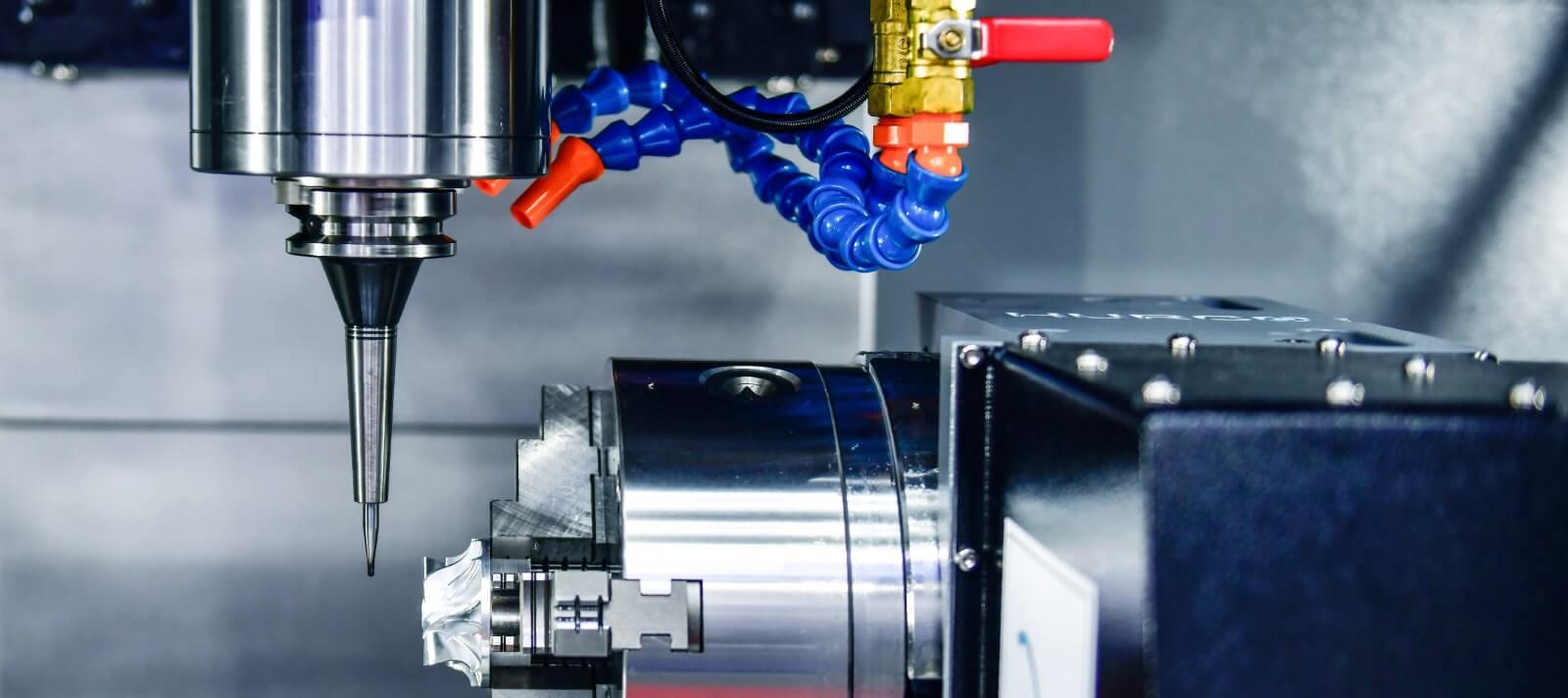

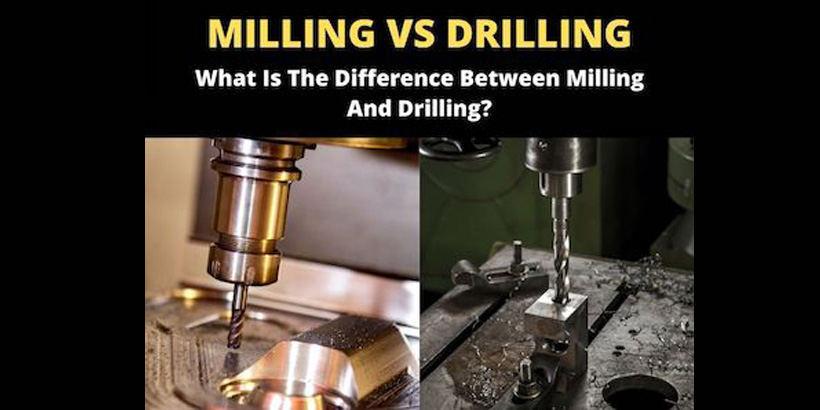

การกัด CNC เป็นกระบวนการตัดเฉือนที่มีความแม่นยำซึ่งใช้เครื่องตัดแบบโรตารี่เพื่อขจัดวัสดุออกจากชิ้นงาน เพื่อให้ได้รูปทรงที่ต้องการ เทคนิคการผลิตแบบหักลบนี้ใช้กันอย่างแพร่หลายในการสร้างชิ้นส่วนที่ซับซ้อนด้วยความแม่นยำสูงและพิกัดความเผื่อที่แคบ

เครื่องกัดใช้เครื่องมือตัดแบบหลายจุดที่หมุนรอบแกน ในเวลาเดียวกัน ชิ้นงานจะติดอยู่กับแท่นที่เคลื่อนที่ไปตามแกนหลายแกนเพื่อให้ได้ขนาดที่ต้องการ

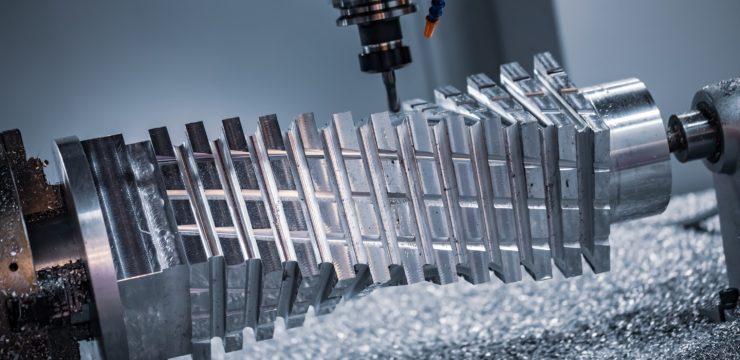

การกัดแบ่งออกเป็นหลายประเภท โดยแต่ละประเภทจะรองรับผลลัพธ์เฉพาะเจาะจง ประเภททั่วไปบางประเภท ได้แก่:

● การกัดปาดหน้า

● การกัดขอบ

● การกัดปลาย

● การกัดสล็อต

● การกัดแบบพลันจ์

การกัด CNC เป็นกระบวนการตัดเฉือนอเนกประสงค์ที่ใช้ได้กับอุตสาหกรรมหลายประเภท:

● การบินและอวกาศ: การกัดซีเอ็นซีถือเป็นสิ่งสำคัญสำหรับการสร้างส่วนประกอบที่ซับซ้อนที่ใช้ในเครื่องบินและยานอวกาศ เพื่อให้มั่นใจในความแม่นยำและความน่าเชื่อถือในชิ้นส่วนที่สำคัญ

● ยานยนต์: อุตสาหกรรมยานยนต์อาศัยการกัด CNC ในการผลิตชิ้นส่วนเครื่องยนต์ ชิ้นส่วนระบบส่งกำลัง และแม่พิมพ์ที่ซับซ้อนสำหรับตัวถังรถยนต์

● ทางการแพทย์: ในสาขาการแพทย์ ใช้เครื่องกัด CNC เพื่อสร้างการปลูกถ่ายทางการแพทย์ เครื่องมือผ่าตัด และอุปกรณ์ที่มีรูปทรงที่ซับซ้อนเพื่อการดูแลผู้ป่วยที่ดีขึ้น

● อิเล็กทรอนิกส์: การกัดซีเอ็นซีมีความสำคัญในการผลิตแผงวงจรพิมพ์ (PCB) และชิ้นส่วนอิเล็กทรอนิกส์ ช่วยให้สามารถออกแบบได้อย่างแม่นยำและเชื่อมต่อได้อย่างน่าเชื่อถือ

● การสร้างต้นแบบ: ประโยชน์จากการสร้างต้นแบบอย่างรวดเร็วจากการกัด CNC ทำให้นักออกแบบสามารถสร้างต้นแบบที่แม่นยำได้อย่างรวดเร็วสำหรับการทดสอบและการตรวจสอบก่อนการผลิตจำนวนมาก

● การทำแม่พิมพ์: การกัด CNC ถูกนำมาใช้ในการสร้างแม่พิมพ์สำหรับการฉีดขึ้นรูป การหล่อแบบตายตัว และกระบวนการผลิตอื่นๆ เพื่อให้มั่นใจได้ถึงความแม่นยำสูงและความสามารถในการทำซ้ำ

● ชิ้นส่วนที่มีความแม่นยำ: อุตสาหกรรมที่ต้องการส่วนประกอบที่มีพิกัดความเผื่อต่ำ เช่น การผลิตนาฬิกาและเลนส์ ต้องอาศัยการกัด CNC เพื่อให้ได้รูปทรงที่ซับซ้อนและขนาดที่แม่นยำ

● การผลิตแบบกำหนดเอง: การกัดซีเอ็นซีรองรับการผลิตชิ้นส่วนตามสั่งและการออกแบบเพียงครั้งเดียว ตรงตามข้อกำหนดเฉพาะโดยไม่ต้องเปลี่ยนเครื่องมือจำนวนมาก

● โมเดลสถาปัตยกรรม: สถาปนิกและนักออกแบบใช้เครื่องกัด CNC เพื่อสร้างโมเดลสถาปัตยกรรมและต้นแบบที่มีรายละเอียด ซึ่งแสดงให้เห็นคุณสมบัติการออกแบบที่ซับซ้อน

● เครื่องอุปโภคบริโภค: การผลิตสินค้าอุปโภคบริโภค ตั้งแต่เครื่องใช้ไฟฟ้าไปจนถึงอิเล็กทรอนิกส์ ได้รับประโยชน์จากการกัด CNC เพื่อสร้างส่วนประกอบที่สวยงามและใช้งานได้จริง

● การทำเครื่องประดับ: ในอุตสาหกรรมจิวเวลรี่ การกัดด้วย CNC ช่วยผลิตชิ้นงานจิวเวลรี่ที่ประณีตและมีรายละเอียดด้วยความแม่นยำและฝีมือประณีต

ในทางกลับกัน การเจาะ CNC เป็นกระบวนการตัดเฉือนที่เกี่ยวข้องกับการสร้างรูทรงกระบอกในชิ้นงานโดยใช้ดอกสว่านแบบหมุน การเจาะเป็นการตัดจุดเดียวซึ่งต่างจากงานกัด โดยเน้นที่การสร้างรูที่มีเส้นผ่านศูนย์กลางและความลึกที่แม่นยำ ชิ้นงานยังคงอยู่กับที่ในขณะที่ดอกสว่านสัมผัสกัน โดยเจาะวัสดุเพื่อสร้างรู

เทคนิคการเจาะสามารถแบ่งตามวิธีการและวัตถุประสงค์ได้ การเจาะบางประเภท ได้แก่ :

● การเจาะแบบบิด

● การเจาะปืน.

● การตอบโต้

● การตอบโต้

การเจาะ CNC มีบทบาทสำคัญในอุตสาหกรรมต่างๆ ที่รูที่มีความแม่นยำเป็นสิ่งสำคัญ:

● แผงวงจรพิมพ์ (PCB): ในการผลิตอุปกรณ์อิเล็กทรอนิกส์ การเจาะ CNC จะสร้างรูที่จำเป็นสำหรับส่วนประกอบและการเชื่อมต่อบน PCB เพื่อให้มั่นใจว่าการจัดตำแหน่งถูกต้องและการเชื่อมต่อทางไฟฟ้าที่เชื่อถือได้

● ส่วนประกอบการบินและอวกาศ: อุตสาหกรรมการบินและอวกาศอาศัยการเจาะ CNC เพื่อสร้างรูในส่วนประกอบต่างๆ เช่น ใบพัดกังหัน โครงเครื่องบิน และชิ้นส่วนโครงสร้าง เพื่อให้ได้ข้อกำหนดเฉพาะด้านความปลอดภัยและประสิทธิภาพ

● ส่วนประกอบทางกล: ระบบเครื่องกลและส่วนประกอบจำเป็นต้องมีการเจาะรูอย่างแม่นยำเพื่อการจัดตำแหน่ง การประกอบ และฟังก์ชันการทำงานที่เหมาะสม ทำให้การเจาะ CNC เป็นสิ่งที่ขาดไม่ได้

● การผลิตยานยนต์: การเจาะ CNC ถูกนำมาใช้ในภาคยานยนต์เพื่อสร้างรูสำหรับสลักเกลียว ตัวยึด และส่วนประกอบต่างๆ เพื่อให้มั่นใจถึงความสมบูรณ์ของโครงสร้างและความปลอดภัย

● อุตสาหกรรมน้ำมันและก๊าซ: ในบ่อน้ำมัน การเจาะด้วย CNC มีความสำคัญอย่างยิ่งต่อการสร้างรูที่แม่นยำในท่อและอุปกรณ์ของบ่อน้ำ ซึ่งอำนวยความสะดวกในการสกัดทรัพยากรและการบำรุงรักษาบ่อน้ำ

● อุปกรณ์ทางการแพทย์: อุปกรณ์และอุปกรณ์ทางการแพทย์จำเป็นต้องมีรูเจาะที่แม่นยำสำหรับคุณลักษณะต่างๆ เช่น ทางเดินของท่อ ตัวเชื่อมต่อ และจุดยึด เพื่อให้มั่นใจว่ามีการทำงานที่เหมาะสม

● การก่อสร้าง: ในการก่อสร้าง การเจาะ CNC ใช้สำหรับเจาะรูในวัสดุก่อสร้าง เช่น คอนกรีต เหล็ก และไม้ เพื่อช่วยในความสมบูรณ์ของโครงสร้างและการติดตั้งสาธารณูปโภค

● การทำเครื่องประดับ: รูที่มีความแม่นยำถือเป็นสิ่งสำคัญในการผลิตเครื่องประดับสำหรับการใส่อัญมณี การสร้างตัวล็อค และการเพิ่มการออกแบบที่ซับซ้อนให้กับชิ้นส่วนเครื่องประดับต่างๆ

● กระบวนการผลิต: การเจาะ CNC เป็นขั้นตอนสำคัญในกระบวนการผลิตหลายประเภท รวมถึงการปั๊ม การตีขึ้นรูป และการอัดขึ้นรูป ซึ่งการเจาะรูที่แม่นยำช่วยให้การดำเนินงานมีประสิทธิภาพ

● การติดตั้งระบบไฟฟ้า: การเจาะด้วย CNC จะสร้างรูสำหรับท่อร้อยสาย สายไฟ และอุปกรณ์ไฟฟ้าในการติดตั้งเชิงพาณิชย์และที่อยู่อาศัย

● ประปาและท่อ: ในระบบประปาและท่อ การเจาะ CNC ถือเป็นสิ่งสำคัญสำหรับการสร้างรูในท่อ ข้อต่อ และอุปกรณ์ยึดต่างๆ เพื่อการไหลของของไหลและการเชื่อมต่อที่เหมาะสม

ความแตกต่างหลักประการหนึ่งระหว่างการกัด CNC และการเจาะอยู่ที่ความยืดหยุ่น การกัดมีความหลากหลายสูงและสามารถสร้างรูปทรงและคุณสมบัติต่างๆ บนชิ้นงานได้ สามารถดำเนินการต่างๆ เช่น การกัดปาดหน้า การกัดคอนทัวร์ และการทำเกลียว

ความสามารถรอบด้านนี้เกิดจากการเคลื่อนที่แบบหลายแกนของเครื่องกัดซึ่งช่วยให้เกิดรูปแบบที่ซับซ้อนได้ ในทางตรงกันข้าม การเจาะนั้นมีความเชี่ยวชาญเฉพาะด้านในการสร้างรู และไม่มีความคล่องตัวในการกัดเนื่องจากการดำเนินการที่หลากหลาย

ด้าน | เครื่องกัดซีเอ็นซี | การเจาะซีเอ็นซี |

ความยืดหยุ่น | อเนกประสงค์; รูปทรงและคุณสมบัติต่างๆ | เฉพาะทาง; สำหรับหลุมเป็นหลัก |

การดำเนินงาน | การกัดปาดหน้า การกัดคอนทัวร์ การทำเกลียว | การสร้างหลุม |

ในระหว่างการตัดเฉือน การขจัดเศษหรือเศษถือเป็นข้อพิจารณาที่สำคัญ ในการกัด เศษจะถูกสร้างขึ้นเมื่อเครื่องมือตัดแนบกับชิ้นงาน และจำเป็นต้องมีการคายเศษอย่างมีประสิทธิภาพเพื่อป้องกันเครื่องมือเสียหายและข้อบกพร่องที่พื้นผิว เครื่องกัดมักใช้สายพานลำเลียงเศษและระบบหล่อเย็นเพื่ออำนวยความสะดวกในการขจัดเศษ

ในการขุดเจาะ โดยทั่วไปเศษจะผลิตขึ้นมาเป็นคอยล์ ซึ่งทำให้การขจัดออกมีความซับซ้อนน้อยกว่า ลักษณะเป็นเกลียวหรือเป็นเกลียวของเศษที่เกิดขึ้นระหว่างการขุดเจาะเพื่ออพยพออกจากรู

ด้าน | เครื่องกัดซีเอ็นซี | การเจาะซีเอ็นซี |

การกำจัดชิป | ซับซ้อนมากขึ้นเนื่องจากมีการดำเนินงานที่หลากหลาย | ค่อนข้างง่ายกว่า |

การกัดและการขุดเจาะดำเนินการโดยใช้เครื่องจักรที่แตกต่างกัน เครื่องกัด CNC มีความสามารถแบบหลายแกนซึ่งช่วยให้สามารถเคลื่อนย้ายชิ้นงานที่ซับซ้อน ทำให้เกิดรูปทรงที่ซับซ้อนได้ เครื่องจักรเหล่านี้มีหลายรูปแบบ เช่น การกัดแนวตั้งและแนวนอน

เครื่องกัดแนวตั้ง เหมาะอย่างยิ่งสำหรับการใช้งานที่ต้องใช้การกัดดอกเอ็นและการกัดปาดหน้า ในขณะที่เครื่องกัดแนวนอนเหมาะอย่างยิ่งสำหรับงานตัดหนักและการกัดหลายด้าน ในทางกลับกัน, เครื่องเจาะซีเอ็นซี ได้รับการออกแบบมาโดยเฉพาะสำหรับการสร้างรูและขาดการเคลื่อนที่แบบหลายแกนของเครื่องกัด

ด้าน | เครื่องกัดซีเอ็นซี | เครื่องเจาะ CNC |

ประเภทเครื่อง | แนวตั้ง แนวนอน หลายแกน | ออกแบบมาเพื่อการเจาะเป็นหลัก |

การเคลื่อนไหว | การเคลื่อนที่แบบหลายแกนสำหรับรูปทรงที่ซับซ้อน | การเคลื่อนไหวที่จำกัดเพื่อสร้างรู |

เส้นทางการเคลื่อนที่ของการตัดมีความแตกต่างกันอย่างมากระหว่างการกัดและการเจาะ ในการกัด เครื่องมือตัดจะหมุนรอบแกนในขณะเดียวกันก็เคลื่อนที่ไปตามแกนหลายแกนพร้อมกันเพื่อสร้างรูปร่างของชิ้นงาน ส่งผลให้มีการแกะสลักลวดลายและรูปร่างที่ซับซ้อนลงในวัสดุ การกำหนดค่าแบบหลายแกนทำให้เครื่องกัดมีความซับซ้อนและไหลลื่น

ในทางกลับกัน การเจาะเกี่ยวข้องกับการเคลื่อนที่ตามแนวแกนของดอกสว่านเข้าไปในชิ้นงานเพื่อสร้างรู การเคลื่อนที่ตามแนวแกนนี้ค่อนข้างง่ายกว่าและเพียงพอสำหรับการทำรู

ด้าน | เครื่องกัดซีเอ็นซี | การเจาะซีเอ็นซี |

เส้นทางการเคลื่อนไหว | หลายแกนที่ซับซ้อนสำหรับการสร้างรูปร่าง | การเคลื่อนที่ตามแนวแกนเพื่อสร้างรู |

การวางแนวของชิ้นงานยังทำให้การกัดและการเจาะแยกออกจากกัน เครื่องกัดสามารถจับชิ้นงานได้ในมุมต่างๆ ช่วยให้สร้างพื้นผิวเอียงและรูปทรงที่ซับซ้อนได้ ความสามารถนี้มีประโยชน์อย่างยิ่งสำหรับการใช้งานที่ต้องการรูปทรงสามมิติที่ซับซ้อน

การเคลื่อนที่แบบหลายแกนของเครื่องกัดช่วยให้เครื่องมือเข้าถึงชิ้นงานจากมุมต่างๆ ทำให้เกิดรูปทรงที่หลากหลาย ในการเจาะ ชิ้นงานมักจะถูกยึดไว้ในตำแหน่งคงที่ ทำให้เกิดรูที่สม่ำเสมอ ชิ้นงานที่อยู่นิ่งทำให้กระบวนการติดตั้งง่ายขึ้นและรับประกันการวางตำแหน่งรูที่สม่ำเสมอ

ด้าน | เครื่องกัดซีเอ็นซี | การเจาะซีเอ็นซี |

ชิ้นงาน | มุมต่างๆ สำหรับรูปทรงที่ซับซ้อน | ตำแหน่งคงที่สำหรับการสร้างรู |

การเลือกเครื่องมือตัดสำหรับการกัด CNC และการเจาะ CNC มีความสำคัญอย่างยิ่งต่อการบรรลุการตัดเฉือนที่แม่นยำและมีประสิทธิภาพ เครื่องมือเหล่านี้จะกำหนดคุณภาพของผลิตภัณฑ์ขั้นสุดท้ายและประสิทธิผลโดยรวมของกระบวนการผลิต

ในบริบทนี้ การทำความเข้าใจความแตกต่างระหว่างเครื่องมือประเภทต่างๆ ถือเป็นสิ่งสำคัญ เครื่องมือตัดสองประเภทหลัก ซึ่งแต่ละประเภทมีความแตกต่างกันลักษณะและการใช้งานเป็นแบบสองจุดและหลายจุด ตารางนี้แสดงภาพรวมของประเภทเครื่องมือเหล่านี้ โดยให้ความกระจ่างเกี่ยวกับคุณลักษณะต่างๆ และการทำงานที่เหมาะสมที่สุด

ประเภทเครื่องมือ | คำอธิบาย | แอปพลิเคชัน |

เครื่องมือตัดสองจุด

| - มีคมตัดสองอัน | - ใช้สำหรับการขุดเจาะเป็นหลัก |

- ใช้คมตัดทั้งสองข้างเพื่อเอาวัสดุออกจากชิ้นงาน | - สร้างรูได้อย่างแม่นยำ | |

- เครื่องมือบางชนิดที่มีคมตัดมากกว่าสองคมสามารถใช้ในการเจาะได้ |

| |

เครื่องมือตัดหลายจุด

| - มีคมตัดมากกว่าสองคม | - ใช้สำหรับงานกัด |

- คมตัดหลายอันช่วยขจัดวัสดุออกจากชิ้นงาน | - รูปร่างและรูปทรง ชิ้นงาน | |

- รวมเครื่องมือต่างๆ เช่น ดอกเอ็นมิลล์ และหัวกัด | - เหมาะสำหรับรูปทรงที่ซับซ้อน |

การเลือกเครื่องมือตัดสำหรับการกัดและการเจาะ CNC ขึ้นอยู่กับงานตัดเฉือนเฉพาะและวัสดุที่เกี่ยวข้อง ต่อไปนี้คือรายละเอียดการเลือกเครื่องมือสำหรับแต่ละกระบวนการ:

การกัด CNC ครอบคลุมการดำเนินงานที่หลากหลาย โดยแต่ละขั้นตอนต้องใช้เครื่องมือเฉพาะ โดยทั่วไปแล้วเครื่องมือตัดแบบหลายจุดมักใช้สำหรับงานกัดเนื่องจากมีความสามารถรอบด้านและความสามารถในการกำหนดลักษณะที่ซับซ้อน:

● ดอกเอ็นมิลล์: ดอกเอ็นมิลล์เป็นเครื่องมืออเนกประสงค์ที่มีคมตัดที่ด้านล่างและด้านข้าง ใช้สำหรับงานต่างๆ เช่น การกัดโปรไฟล์ การกัดร่อง และการตัดขอบ และมีจำหน่ายในรูปทรงและขนาดต่างๆ สำหรับการใช้งานที่แตกต่างกัน

● เฟซมิลส์: หัวกัดปาดหน้ามีคมตัดอยู่ที่ด้านหน้าของเครื่องมือ หัวกัดเหล่านี้มีความเป็นเลิศในการผลิตพื้นผิวเรียบ และมักใช้สำหรับการปาดหน้าและการกัดหลุมตื้น

● เครื่องตัดจมูกลูก: หัวกัดบอลโนสมีปลายโค้งมน และใช้เพื่อสร้างพื้นผิวโค้ง คอนทัวร์สามมิติ และปั้นรูปทรงที่ซับซ้อน

● โรงงานเชลล์: โรงสีเชลล์มีคมตัดที่ขอบนอก และเหมาะสำหรับงานที่มีระยะกินลึกมากขึ้นและงานตัดเฉือนที่หนักกว่า

การเจาะ CNC มุ่งเน้นไปที่การสร้างรูด้วยความแม่นยำเป็นหลัก ดอกสว่านต่างๆ ถูกนำมาใช้เพื่อให้ได้ลักษณะเฉพาะของรู:

● สว่านบิด: ดอกสว่านแบบบิดเป็นดอกสว่านประเภทที่พบบ่อยที่สุด โดยมีร่องเกลียวสำหรับการคายเศษ มีหลายขนาดและมุมปลายแหลมสำหรับวัสดุและเส้นผ่านศูนย์กลางรูที่แตกต่างกัน

● ดอกนำศูนย์: ดอกนำศูนย์สร้างรูตรงกลางที่แม่นยำซึ่งทำหน้าที่เป็นจุดเริ่มต้นสำหรับการเจาะครั้งต่อไป ช่วยให้มั่นใจถึงการวางตำแหน่งรูที่แม่นยำ

● เครื่องเจาะเฉพาะจุด: ดอกสว่านเฉพาะจุดจะสร้างรอยเว้าตื้นๆ บนชิ้นงานเพื่อนำทางดอกสว่าน ช่วยเพิ่มความแม่นยำในการวางตำแหน่งรู

● หัวเจาะแบบถอดเปลี่ยนได้: หัวสว่านแบบถอดเปลี่ยนได้ใช้สำหรับเส้นผ่านศูนย์กลางรูที่ใหญ่กว่าและความลึกของการเจาะ ประกอบด้วยเม็ดมีดที่เปลี่ยนได้ ช่วยให้สามารถบำรุงรักษาได้อย่างคุ้มค่า

● เครื่องเจาะปืน: สว่านปืนเป็นเครื่องมือเฉพาะสำหรับการเจาะรูลึก ซึ่งมักใช้ในอุตสาหกรรมต่างๆ เช่น ยานยนต์และการบินและอวกาศเพื่อสร้างรูที่ลึกและแม่นยำ

การเลือกใช้เครื่องมือขึ้นอยู่กับปัจจัยต่างๆ เช่น ประเภทวัสดุ เส้นผ่านศูนย์กลางรู ความลึกของรู ผิวสำเร็จที่ต้องการ และความเร็วในการตัดเฉือน ผู้ปฏิบัติงาน CNC พิจารณาปัจจัยเหล่านี้เพื่อเลือกเครื่องมือที่เหมาะสมที่สุดเพื่อให้ได้ผลลัพธ์การตัดเฉือนที่ต้องการในด้านความแม่นยำ ประสิทธิภาพ และคุณภาพ

ต่อไปนี้เป็นข้อดีและข้อเสียของการใช้การดำเนินการทั้งสองนี้:

● ความคล่องตัวและการตัดรูปทรงที่ซับซ้อน: การกัดซีเอ็นซีมีข้อได้เปรียบในการตัดรูปทรงที่ซับซ้อนและซับซ้อนได้อย่างมีประสิทธิภาพด้วยความแม่นยำ เนื่องจากความสามารถในการเคลื่อนที่แบบหลายแกน

● การทำซ้ำและการผลิตเป็นชุด: การกัด CNC ช่วยให้สามารถผลิตชิ้นส่วนที่เหมือนกันหลายชิ้นจากการออกแบบชิ้นเดียว ทำให้มั่นใจได้ถึงความสามารถในการทำซ้ำที่ยอดเยี่ยมในการผลิตจำนวนมาก

● ประสิทธิภาพแรงงานและผลผลิต: ด้วยการควบคุมเชิงตัวเลขด้วยคอมพิวเตอร์ การกัด CNC จึงช่วยลดต้นทุนค่าแรงและเพิ่มผลผลิตโดยทำให้กระบวนการตัดเฉือนเป็นแบบอัตโนมัติ

● การลงทุนเริ่มแรกสูง: ค่าใช้จ่ายในการจัดหาและติดตั้งเครื่องจักรกัด CNC นั้นมีจำนวนมาก ทำให้เป็นการลงทุนล่วงหน้าจำนวนมาก

● ความต้องการทักษะ: การใช้งานเครื่องกัด CNC ต้องการบุคลากรที่ได้รับการฝึกอบรมมาอย่างดีเนื่องจากความซับซ้อน ทำให้ต้นทุนการดำเนินงานเพิ่มขึ้น

● ค่าซ่อมแซมและการหยุดทำงาน: ในกรณีที่เครื่องเสีย การซ่อมเครื่องกัด CNC อาจมีราคาแพงและใช้เวลานาน ซึ่งส่งผลต่อตารางการผลิต

● ความแม่นยำและการทำซ้ำ: การเจาะ CNC ให้ความแม่นยำและความสามารถในการทำซ้ำที่ยอดเยี่ยมในการสร้างรู ทำให้มั่นใจในคุณภาพที่สม่ำเสมอสำหรับชิ้นส่วนต่างๆ

● ความเร็วและความแม่นยำในโครงสร้างที่ซับซ้อน: สามารถเจาะรูได้อย่างรวดเร็วและแม่นยำสูงสุด แม้แต่ในโครงสร้างที่ซับซ้อน จึงช่วยเพิ่มผลผลิตได้

● ความเหมาะสมสำหรับการผลิตในปริมาณน้อย: เนื่องจากการออกแบบให้มีน้ำหนักเบาและความสามารถในการเจาะรูที่มีประสิทธิภาพ การเจาะ CNC จึงมีข้อได้เปรียบสำหรับสถานการณ์การผลิตที่มีปริมาณน้อย

● การซ่อมแซมและบำรุงรักษาที่ซับซ้อน: การซ่อมแซมและบำรุงรักษาอุปกรณ์เจาะ CNC อาจซับซ้อนและมีค่าใช้จ่ายสูง ซึ่งส่งผลกระทบต่อค่าใช้จ่ายในการดำเนินงานโดยรวม

● การตัดแบบจำกัดการเคลื่อนไหว: การเคลื่อนที่ของการตัดของการเจาะ CNC มุ่งเน้นไปที่การสร้างรูเป็นหลัก โดยจำกัดการใช้งานเฉพาะงานที่นอกเหนือจากการเจาะเท่านั้น

● ขาดความคล่องตัว: ไม่สามารถสร้างรูปทรงหรือรูปทรงที่ซับซ้อนได้

ในโลกของการตัดเฉือน CNC ทั้งการกัดและการเจาะเป็นเทคนิคที่ขาดไม่ได้ ซึ่งแต่ละเทคนิคมีไว้เพื่อวัตถุประสงค์เฉพาะ แม้ว่าการกัดจะยอดเยี่ยมในการขึ้นรูปและการเก็บรายละเอียดที่ซับซ้อน แต่การเจาะก็มีความสำคัญต่อการสร้างรู การทำความเข้าใจความแตกต่างและการใช้งานช่วยให้ผู้ผลิตสามารถเลือกเทคนิคที่เหมาะสมเพื่อให้ได้ผลลัพธ์ที่ดีที่สุด