เครื่องจักรควบคุมเชิงตัวเลขด้วยคอมพิวเตอร์ (CNC) ได้กลายเป็นรากฐานของการผลิตสมัยใหม่ ช่วยให้กระบวนการตัดเฉือนแม่นยำ อัตโนมัติ และมีประสิทธิภาพ เครื่องจักรเหล่านี้ถูกนำไปใช้ในอุตสาหกรรมต่างๆ เช่น ยานยนต์ อวกาศ อิเล็กทรอนิกส์ และวิศวกรรมทั่วไป เพื่อผลิตชิ้นส่วนที่มีความแม่นยำและความสม่ำเสมอสูง

การทำความเข้าใจเกี่ยวกับเครื่อง CNC ประเภทต่างๆ เป็นสิ่งสำคัญอย่างยิ่งต่อการเลือกอุปกรณ์ที่เหมาะสมกับความต้องการเฉพาะด้านการผลิต เครื่องแต่ละประเภท เช่น เครื่องกัด เครื่องกลึง เครื่องเจาะ เครื่องเจียร และเครื่องตัด ล้วนมีวัตถุประสงค์การใช้งานที่แตกต่างกัน และมีข้อได้เปรียบเฉพาะตัวในด้านความแม่นยำ ความเร็ว และความเข้ากันได้ของวัสดุ

เครื่องจักรซีเอ็นซี (เครื่องควบคุมเชิงตัวเลขด้วยคอมพิวเตอร์) เป็นเครื่องมืออัตโนมัติที่ใช้การเขียนโปรแกรมคอมพิวเตอร์เพื่อควบคุมการทำงานของเครื่องจักรด้วยความแม่นยำสูง แทนที่จะควบคุมด้วยมือโดยช่างเครื่อง ระบบซีเอ็นซีจะปฏิบัติตามคำสั่งที่เข้ารหัส ซึ่งมักเขียนด้วย G-code เพื่อเคลื่อนย้ายเครื่องมือตัดหรือชิ้นงานไปตามเส้นทางที่กำหนด

เครื่องจักร CNC ถูกใช้อย่างแพร่หลายในงานการผลิตที่ซับซ้อน เช่น การกัด การกลึง การเจาะ และการเจียร ช่วยให้ผู้ผลิตสามารถผลิตชิ้นส่วนได้อย่างแม่นยำ แม่นยำ และรวดเร็วเป็นพิเศษ การเคลื่อนไหว การเปลี่ยนเครื่องมือ และอัตราป้อนจะถูกควบคุมโดยอัตโนมัติ เพื่อให้มั่นใจได้ถึงคุณภาพที่สม่ำเสมอตลอดกระบวนการผลิตขนาดใหญ่

แนวคิดของเครื่องจักรกลซีเอ็นซี (CNC) พัฒนาขึ้นจากระบบควบคุมด้วยมือแบบดั้งเดิมในช่วงกลางศตวรรษที่ 20 ซึ่งมีการใช้เทปเจาะรูและรหัสตัวเลขเป็นครั้งแรกในการตัดโลหะอัตโนมัติ ปัจจุบัน เทคโนโลยีซีเอ็นซีได้ผสานรวมระบบควบคุมขั้นสูง เซ็นเซอร์ และแม้แต่ AI เพื่อเพิ่มเสถียรภาพและประสิทธิภาพของกระบวนการ

ในโรงงานสมัยใหม่ เครื่อง CNC ไม่ได้จำกัดอยู่แค่การตัดโลหะเท่านั้น แต่ยังถูกนำไปใช้กับพลาสติก วัสดุผสม เซรามิก และไม้ ทำให้เครื่อง CNC กลายเป็นสิ่งที่ขาดไม่ได้ในอุตสาหกรรมต่างๆ เช่น ยานยนต์ อวกาศ การแพทย์ และการผลิตอุปกรณ์อิเล็กทรอนิกส์

โดยพื้นฐานแล้ว เครื่องจักร CNC ได้เปลี่ยนแปลงวิธีการที่ผู้ผลิตใช้ในการจัดการวิศวกรรมแม่นยำ โดยเชื่อมช่องว่างระหว่างงานฝีมือของมนุษย์และระบบอัตโนมัติแบบดิจิทัล

เครื่อง CNC มีหลากหลายประเภท แต่ละประเภทออกแบบมาเพื่องานตัดเฉือนและความต้องการวัสดุเฉพาะ มีความแตกต่างทั้งในด้านโครงสร้าง การกำหนดค่าเครื่องมือ และประเภทของการเคลื่อนที่ ไม่ว่าจะเป็นแบบเชิงเส้น แบบหมุน หรือแบบผสม ด้านล่างนี้คือรายการเครื่อง CNC ที่พบบ่อยที่สุด พร้อมฟังก์ชันหลักและการใช้งานทั่วไป

ประเภทของเครื่อง CNC | ฟังก์ชั่นหลัก | แอปพลิเคชันทั่วไป |

เครื่องกัดซีเอ็นซี | กำจัดวัสดุโดยใช้เครื่องมือตัดแบบหมุนตามแกนต่างๆ (X, Y, Z) | แม่พิมพ์, แม่พิมพ์, ชิ้นส่วนความแม่นยำ, ตัวเรือนโลหะ |

เครื่องกลึง CNC (เครื่องกลึง) | หมุนชิ้นงานในขณะที่เครื่องมือตัดคงที่กำลังขึ้นรูปชิ้นงาน | เพลา, บูช, ตัวยึด, ชิ้นส่วนทรงกระบอก |

เครื่องเจาะ CNC | สร้างรูที่มีความลึกและเส้นผ่านศูนย์กลางที่แม่นยำโดยใช้ดอกสว่านอัตโนมัติ | บล็อกเครื่องยนต์ แผ่น และส่วนประกอบทางกล |

เครื่องเจียร CNC | ใช้ล้อขัดเพื่อการตกแต่งพื้นผิวและความคลาดเคลื่อนที่แม่นยำ | การลับคมเครื่องมือ การตกแต่งพื้นผิว ชิ้นส่วนลูกปืน |

เครื่องเจาะ CNC | ขยายหรือตกแต่งรูที่มีอยู่ให้เสร็จสมบูรณ์ด้วยความแม่นยำสูง | กระบอกสูบเครื่องยนต์ ชิ้นส่วนหล่อขนาดใหญ่ ชิ้นส่วนเครื่องจักรกลหนัก |

เครื่องตัดพลาสม่าซีเอ็นซี | ตัดผ่านวัสดุที่นำไฟฟ้าได้โดยใช้อาร์กพลาสม่าอุณหภูมิสูง | งานโลหะแผ่น โครงรถยนต์ |

เครื่องตัดเลเซอร์ CNC | ใช้ลำแสงเลเซอร์ที่โฟกัสเพื่อการตัดและแกะสลักที่แม่นยำและความเร็วสูง | แผ่นโลหะบาง อุปกรณ์อิเล็กทรอนิกส์ ป้ายบอกทาง ส่วนประกอบละเอียด |

เครื่อง CNC EDM (เครื่องกัดไฟฟ้า) | กำจัดวัสดุด้วยการปล่อยประจุไฟฟ้าระหว่างเครื่องมือและชิ้นงาน | วัสดุแข็ง แม่พิมพ์ แม่พิมพ์โลหะ ชิ้นส่วนอากาศยาน |

เราเตอร์ CNC | ตัดและขึ้นรูปวัสดุที่อ่อนนุ่มโดยใช้เครื่องมือหมุน | ไม้ พลาสติก โฟม ชิ้นส่วนคอมโพสิต |

เครื่องแกะสลัก CNC | ใช้สำหรับการแกะสลักรายละเอียด การทำเครื่องหมาย และการตัดลวดลายละเอียด | เครื่องประดับ, การทำเครื่องหมายแม่พิมพ์, ป้ายชื่อ, โลโก้ |

ศูนย์เครื่องจักรกลซีเอ็นซี | ระบบมัลติฟังก์ชันที่รวมการกัด การเจาะ การต๊าป และการเปลี่ยนเครื่องมือ | ส่วนประกอบที่มีความแม่นยำ การผลิตปริมาณมาก |

เครื่อง CNC 5 แกน | นำเสนอการตัดเฉือนหลายทิศทางขั้นสูงสำหรับรูปทรงเรขาคณิตที่ซับซ้อน | การบินและอวกาศ อุปกรณ์ทางการแพทย์ ใบพัดกังหัน |

เครื่อง CNC มีหลากหลายรูปแบบ ตั้งแต่รุ่น 2 แกนแบบง่าย ไปจนถึงรุ่น 5 แกนที่ซับซ้อน หรือศูนย์เครื่องจักรกลแบบมัลติทาสกิ้งที่ผสานการกลึงและการกัดไว้ในชุดเดียว ประเภทที่เหมาะสมขึ้นอยู่กับความแม่นยำที่ต้องการ ประเภทของวัสดุ ปริมาณการผลิต และความซับซ้อนของชิ้นส่วน

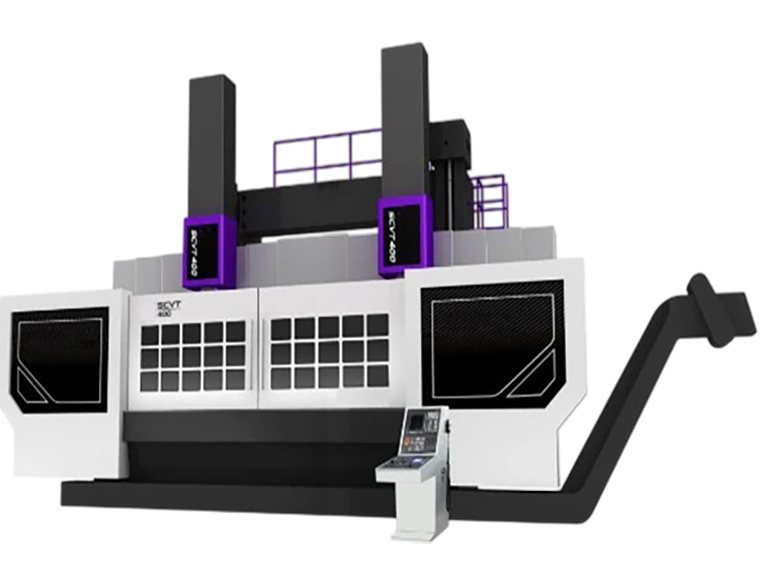

ในบรรดาเครื่องจักรซีเอ็นซีทุกประเภท เครื่องกัดซีเอ็นซีถือเป็นเครื่องจักรที่ใช้งานได้หลากหลายและแพร่หลายที่สุดในอุตสาหกรรมการผลิตสมัยใหม่ เครื่องเหล่านี้ทำงานโดยการหมุนเครื่องมือตัดไปตามแกนต่างๆ ซึ่งโดยทั่วไปคือแกน X, Y และ Z เพื่อนำวัสดุออกจากชิ้นงานที่หยุดนิ่งและขึ้นรูปตามรูปทรงที่ต้องการ

เครื่องกัด CNC แบ่งออกเป็นประเภทแนวตั้งและแนวนอนเป็นหลัก:

ศูนย์เครื่องจักรกลแนวตั้ง (VMCs):

แกนหมุนแนวตั้ง เหมาะอย่างยิ่งสำหรับชิ้นส่วนความแม่นยำ แม่พิมพ์ และการทำแม่พิมพ์ ให้ทัศนวิสัยและการเข้าถึงที่ดีเยี่ยม

ศูนย์เครื่องจักรกลแนวนอน (HMCs):

มีแกนหมุนที่วางแนวนอน ช่วยให้สามารถกำจัดเศษวัสดุโดยใช้แรงโน้มถ่วง และมีประสิทธิภาพดีขึ้นในการกลึงชิ้นส่วนขนาดใหญ่หรือหนัก

รุ่นขั้นสูง เช่น เครื่องกัดซีเอ็นซี 5 แกน ให้การเคลื่อนที่แบบหมุนเพิ่มเติม ช่วยให้สามารถกลึงพื้นผิวที่ซับซ้อนได้ในการตั้งค่าเดียว ช่วยลดเวลาในการตั้งค่า เพิ่มความแม่นยำ และมีประโยชน์อย่างยิ่งสำหรับอุตสาหกรรมต่างๆ เช่น การบินและอวกาศ การผลิตอุปกรณ์ทางการแพทย์ และการผลิตแม่พิมพ์ความแม่นยำสูง

ปัจจัยสำคัญด้านประสิทธิภาพสำหรับเครื่องกัดซีเอ็นซี ได้แก่ ความเร็วของแกนหมุน อัตราป้อน ระยะการเคลื่อนที่ และความจุของเครื่องมือ ระบบสมัยใหม่มักติดตั้งอุปกรณ์เปลี่ยนเครื่องมืออัตโนมัติ (ATC) และแกนหมุนความเร็วสูงที่รองรับการทำงานของเครื่องมือหลายชิ้นพร้อมกัน

เครื่องกลึง CNC หรือที่เรียกกันทั่วไปว่า เครื่องกลึงซีเอ็นซีได้รับการออกแบบมาเพื่อผลิตชิ้นส่วนที่มีความสมมาตรในการหมุนด้วยความแม่นยำที่ยอดเยี่ยม ต่างจากเครื่องกัดที่เคลื่อนเครื่องมือตัดไปรอบๆ ชิ้นงานที่อยู่กับที่ เครื่องกลึง CNC จะหมุนชิ้นงานในขณะที่เครื่องมือตัดที่อยู่กับที่ทำหน้าที่ตัดวัสดุออก ซึ่งทำให้เหมาะอย่างยิ่งสำหรับการผลิตเพลา บูช ตัวยึด และชิ้นส่วนทรงกระบอกที่ต้องการผิวสำเร็จสูงและค่าความคลาดเคลื่อนที่แคบ

เครื่องกลึง CNC สมัยใหม่โดยทั่วไปจะแบ่งประเภทตามจำนวนแกนที่ควบคุมได้และความสามารถในการตัดเฉือน:

เครื่องกลึง CNC 2 แกน:

เหล่านี้เป็นประเภทมาตรฐานที่มีแกนควบคุมสองแกนคือ X และ Z ซึ่งดำเนินการที่จำเป็น เช่น การกลึง การกลึง การทำเกลียว และการทำร่องด้วยประสิทธิภาพสูง

เครื่องกลึง 3 แกน และ แกน C:

รวมแกน C เพิ่มเติม ซึ่งช่วยให้สามารถปรับดัชนีแกนหมุนหรือหมุนอย่างต่อเนื่องได้สำหรับการกัด การเจาะ และการต๊าปพื้นฐาน

ศูนย์กลึงหลายแกน (แกน Y / แกนย่อย):

ออกแบบมาสำหรับงานตัดที่ซับซ้อนและมีหลายการดำเนินการในการตั้งค่าเดียว ลดความจำเป็นในการเปลี่ยนตำแหน่งชิ้นส่วนและการจัดการด้วยมือ

เครื่องกลึง CNC แบบสวิส:

โดดเด่นด้วยหัวเลื่อนและระบบบูชนำทาง ช่วยให้สามารถกลึงชิ้นส่วนที่มีเส้นผ่านศูนย์กลางเล็กได้อย่างแม่นยำเป็นพิเศษสำหรับอุตสาหกรรมการแพทย์ อิเล็กทรอนิกส์ และการผลิตนาฬิกา

ศูนย์กลึงที่ทันสมัยพร้อมระบบควบคุม CNC ขั้นสูงและเครื่องเปลี่ยนเครื่องมืออัตโนมัติ มอบความแม่นยำ ความเร็ว และความสามารถในการทำซ้ำได้อย่างเหนือชั้น ศูนย์กลึงเหล่านี้ถูกนำไปใช้อย่างแพร่หลายในอุตสาหกรรมยานยนต์ อวกาศ และการผลิตระบบไฮดรอลิก ซึ่งประสิทธิภาพและความสม่ำเสมอเป็นสิ่งสำคัญอย่างยิ่ง

นอกเหนือจากการกัดและกลึงแล้ว เครื่องเจาะ เครื่องคว้าน และเครื่องเจียร CNC ยังมีบทบาทสำคัญในการเจาะรูที่มีความแม่นยำ ความคลาดเคลื่อนต่ำ และผิวสำเร็จคุณภาพสูง แต่ละประเภทมีวัตถุประสงค์เฉพาะในกระบวนการตัดเฉือน และเป็นสิ่งจำเป็นสำหรับโซลูชันการผลิตแบบครบวงจร

เครื่องเจาะ CNC ออกแบบมาเพื่อสร้างรูที่แม่นยำด้วยความลึกและเส้นผ่านศูนย์กลางที่ควบคุมได้ สามารถติดตั้งแกนหมุนหรือหัวเทอร์เร็ตได้หลายชุด ทำให้สามารถเจาะรูได้หลายรูพร้อมกัน รุ่นขั้นสูงรองรับการต๊าปเกลียว การคว้านรู และการคว้านรูภายในรอบเดียว เครื่องจักรเหล่านี้มักใช้ในการผลิตชิ้นส่วนยานยนต์ อวกาศ และเครื่องจักร ซึ่งการจัดตำแหน่งที่แม่นยำและความสม่ำเสมอของรูเป็นสิ่งสำคัญ

เครื่องคว้านถูกนำมาใช้เพื่อขยายและตกแต่งรูที่มีอยู่ให้สวยงามด้วยความแม่นยำสูง ศูนย์คว้าน CNC มักใช้งานกับชิ้นงานขนาดใหญ่ เช่น เสื้อสูบ ฐานเครื่องจักร และชิ้นงานหล่อหนัก โดยเฉพาะอย่างยิ่งเครื่องคว้านแนวนอนที่ให้ความเสถียรที่เหนือกว่าและเหมาะอย่างยิ่งสำหรับการกลึงรูลึก ระบบป้อนและการเคลื่อนที่ของแกนหมุนที่ควบคุมด้วยคอมพิวเตอร์ช่วยให้มั่นใจได้ถึงความคลาดเคลื่อนของขนาดที่แม่นยำ แม้ในการผลิตขนาดใหญ่

เครื่องเจียร CNC ใช้ล้อเจียรเพื่อให้ได้ผิวสำเร็จที่ละเอียดและความแม่นยำเชิงมิติที่เที่ยงตรง เครื่องเจียรเหล่านี้สามารถเจียรผิว เจียรทรงกระบอก หรือการเจียรภายในได้ ขึ้นอยู่กับการกำหนดค่า เครื่องเจียรเหล่านี้มีความสำคัญอย่างยิ่งต่อการผลิตเครื่องมือ ตลับลูกปืน แม่พิมพ์ และชิ้นส่วนความแม่นยำที่ต้องการความแม่นยำระดับไมครอน

เครื่องเจาะ เครื่องคว้าน และเครื่องเจียร CNC ร่วมกันเป็นส่วนสำคัญของระบบนิเวศการตัดเฉือน โดยมอบความแม่นยำ ความสม่ำเสมอ และความสมบูรณ์ของพื้นผิวคุณภาพสูงสำหรับการผลิตในอุตสาหกรรมสมัยใหม่

A เครื่อง CNC 5 แกน ถือเป็นเทคโนโลยีเครื่องจักรกลซีเอ็นซีที่ล้ำหน้าที่สุด สามารถเคลื่อนย้ายเครื่องมือหรือชิ้นส่วนไปตามแกนต่างๆ ได้พร้อมกันถึง 5 แกน ได้แก่ แกนเชิงเส้น X, Y และ Z แบบดั้งเดิม และแกนหมุนอีก 2 แกน (A และ B) การกำหนดค่านี้ช่วยให้เครื่องมือสามารถเคลื่อนที่เข้าใกล้ชิ้นงานได้จากแทบทุกทิศทาง

เครื่องจักร 5 แกนใช้สำหรับชิ้นส่วนที่มีรูปทรงซับซ้อนและความแม่นยำสูง เช่น ในอุตสาหกรรมการบินและอวกาศ การแพทย์ และยานยนต์ เหมาะอย่างยิ่งสำหรับชิ้นส่วนที่ต้องกลึงหลายหน้า หรือมีเส้นโค้งที่ซับซ้อนซึ่งปกติแล้วต้องมีการตั้งค่าหลายแบบ

ข้อดี:

มีความสามารถในการผลิตพื้นผิวที่มีความซับซ้อนและมีรูปทรงสูง

ลดเวลาในการตั้งค่า — สามารถกลึงหลายด้านได้ในครั้งเดียว

ปรับปรุงความแม่นยำโดยลดข้อผิดพลาดในการเปลี่ยนตำแหน่งให้น้อยที่สุด

ปรับปรุงพื้นผิวให้สวยงามยิ่งขึ้นเนื่องจากการเคลื่อนไหวของเครื่องมือที่ราบรื่นยิ่งขึ้น

การใช้งานทั่วไป:

ใบพัดและใบพัดกังหัน

ชิ้นส่วนโครงสร้างอากาศยาน

ข้อต่อเทียมและการปลูกถ่ายทางการแพทย์

ชิ้นส่วนยานยนต์สมรรถนะสูง

เครื่อง CNC ประกอบด้วยส่วนประกอบสำคัญหลายชิ้นที่ทำงานร่วมกันเพื่อความแม่นยำ ความเร็ว และความน่าเชื่อถือ การทำความเข้าใจส่วนประกอบเหล่านี้ช่วยให้ผู้ใช้สามารถใช้งาน บำรุงรักษา และแก้ไขปัญหาเครื่องจักรได้อย่างมีประสิทธิภาพมากขึ้น

ตัวควบคุม CNC เปรียบเสมือน “สมอง” ของเครื่องจักร ทำหน้าที่แปลคำสั่ง G-code จากโปรแกรม และส่งคำสั่งที่แม่นยำไปยังมอเตอร์และแอคชูเอเตอร์

ฟังก์ชั่น: อินพุตโปรแกรม, การควบคุมพิกัด และการตรวจจับข้อผิดพลาด

ตัวอย่าง: ตัวควบคุม Fanuc, Siemens, Mitsubishi หรือ Heidenhain

ฐานเครื่องจักรทำหน้าที่เป็นฐานรากของเครื่อง CNC รองรับส่วนประกอบอื่นๆ ทั้งหมด และดูดซับแรงสั่นสะเทือนระหว่างการตัดเฉือนเพื่อรักษาความแม่นยำ

โดยทั่วไปทำจากเหล็กหล่อหรือคอมโพสิตแร่เพื่อความเสถียรและความแข็งแกร่งสูง

แกนหมุนเป็นชิ้นส่วนหมุนที่ยึดและขับเคลื่อนเครื่องมือตัด ประสิทธิภาพของแกนหมุนส่งผลโดยตรงต่อความเร็วในการตัดเฉือนและผิวสำเร็จ

อาจเป็นแบบขับเคลื่อนด้วยสายพาน, ขับเคลื่อนด้วยเฟือง หรือแบบขับเคลื่อนตรง (ในตัว)

แกนหมุนความเร็วสูงมีความจำเป็นสำหรับการตัดเฉือนอลูมิเนียมและวัสดุคอมโพสิตอย่างแม่นยำ

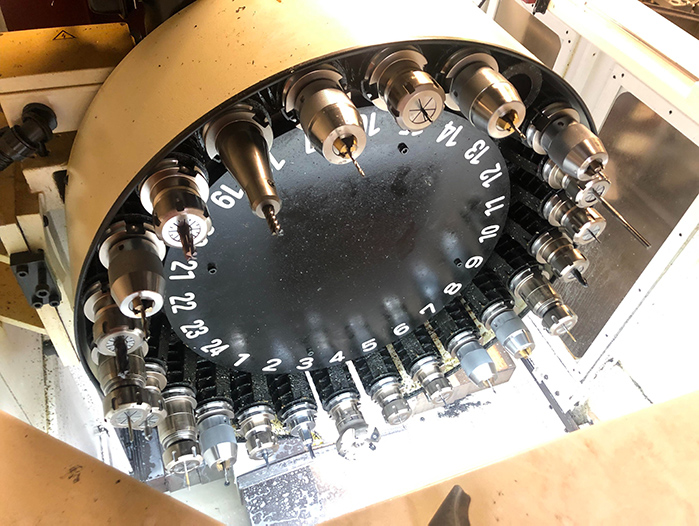

ระบบเปลี่ยนเครื่องมืออัตโนมัติ (ATC) ช่วยให้เครื่องจักรสามารถสลับระหว่างเครื่องมือตัดต่างๆ ได้โดยอัตโนมัติ เพิ่มประสิทธิภาพและลดระยะเวลาหยุดทำงาน

ประเภททั่วไป: เครื่องเปลี่ยนเครื่องมือประเภทกลองและประเภทโซ่

ความจุโดยทั่วไป: 16 ถึง 60 เครื่องมือ ขึ้นอยู่กับขนาดเครื่องจักร

ระบบขับเคลื่อนแกนควบคุมการเคลื่อนที่ตามแกนแต่ละแกน (X, Y, Z และอื่นๆ)

บอลสกรูและรางเลื่อนเชิงเส้นช่วยให้การวางตำแหน่งราบรื่นและแม่นยำ

มอเตอร์เซอร์โวหรือมอเตอร์สเต็ปเปอร์ขับเคลื่อนแกนด้วยการควบคุมแบบป้อนกลับ

โต๊ะทำงานเป็นที่สำหรับติดตั้งชิ้นงาน โดยมักใช้อุปกรณ์ยึด แท่นจับ หรือที่หนีบ

สามารถเคลื่อนที่ได้หลายทิศทาง ขึ้นอยู่กับประเภทของเครื่องจักร

ในเครื่องจักร 5 แกน โต๊ะอาจเอียงหรือหมุนได้สำหรับการตัดหลายหน้า

ระบบเหล่านี้รักษาเสถียรภาพของอุณหภูมิและป้องกันการสึกหรอของเครื่องมือ

น้ำหล่อเย็นจะระบายความร้อนและเศษโลหะออกจากบริเวณการตัด

การหล่อลื่นช่วยให้ชิ้นส่วนเครื่องจักรกลเคลื่อนไหวได้อย่างราบรื่น

เครื่องจักรซีเอ็นซีทำงานโดยปฏิบัติตามคำสั่งคอมพิวเตอร์เพื่อทำให้กระบวนการตัดเฉือนเป็นอัตโนมัติ กระบวนการเริ่มต้นด้วยการออกแบบดิจิทัล ซึ่งโดยปกติจะสร้างด้วยซอฟต์แวร์ CAD (Computer-Aided Design) จากนั้นแบบร่างนี้จะถูกแปลงเป็น G-code หรือ M-code ซึ่งทำหน้าที่เป็นชุดคำสั่งของเครื่องจักร

ขั้นตอนที่ 1: การเขียนโปรแกรมและการตั้งค่า

ผู้ปฏิบัติงานโหลดการออกแบบชิ้นส่วนเข้าในตัวควบคุม CNC

วัสดุจะถูกยึดติดกับโต๊ะทำงานโดยใช้ที่หนีบ อุปกรณ์จับยึด หรืออุปกรณ์ยึด

ติดตั้งเครื่องมือตัดที่เหมาะสมไว้ในแกนหมุนหรือป้อมเครื่องมือ

ขั้นตอนที่ 2: การเคลื่อนที่ของเครื่องจักร

ตัวควบคุม CNC จะตีความคำสั่ง G-code เพื่อควบคุมแกนแต่ละแกนของเครื่องจักร

แกนเชิงเส้น (X, Y, Z) เคลื่อนย้ายเครื่องมือหรือชิ้นงานอย่างแม่นยำ ในขณะที่แกนหมุน (A, B, C) ช่วยให้สามารถวางแนวที่ซับซ้อนในเครื่องจักรหลายแกนได้

มอเตอร์เซอร์โวและบอลสกรูช่วยให้การเคลื่อนไหวราบรื่น แม่นยำ และทำซ้ำได้

ขั้นตอนที่ 3: การกำจัดวัสดุ

เครื่องมือตัดจะเข้าจับชิ้นงานเพื่อตัดวัสดุออกตามเส้นทางที่ตั้งโปรแกรมไว้

ความเร็วของแกนหมุน อัตราป้อน และความลึกของการตัดจะได้รับการควบคุมโดยอัตโนมัติเพื่อรักษาคุณภาพและป้องกันการสึกหรอของเครื่องมือ

สำหรับเครื่องจักรที่มีหลายการทำงาน ระบบเปลี่ยนเครื่องมืออัตโนมัติ (ATC) จะสลับเครื่องมือตามต้องการโดยไม่ต้องหยุดโปรแกรม

ขั้นตอนที่ 4: การติดตามและการตอบรับ

เครื่องจักร CNC สมัยใหม่มีเซ็นเซอร์และระบบตอบรับเพื่อตรวจสอบภาระของแกนหมุน การสึกหรอของเครื่องมือ และตำแหน่งแกน

ตัวควบคุมจะปรับการเคลื่อนไหวแบบเรียลไทม์เพื่อให้มั่นใจถึงความแม่นยำและสามารถทำซ้ำได้

ด้วยการผสมผสานการเขียนโปรแกรมแบบดิจิทัล การเคลื่อนไหวเชิงกลที่แม่นยำ และการจัดการเครื่องมืออัตโนมัติ เครื่องจักร CNC จึงสามารถผลิตชิ้นส่วนที่มีความแม่นยำสูงได้อย่างมีประสิทธิภาพ สม่ำเสมอ และมีการแทรกแซงของมนุษย์น้อยที่สุด ซึ่งทำให้เครื่องจักรเหล่านี้กลายเป็นสิ่งที่ขาดไม่ได้ในการผลิตสมัยใหม่

เครื่องจักร CNC ถูกใช้อย่างแพร่หลายในหลากหลายอุตสาหกรรม เนื่องจากความแม่นยำ ประสิทธิภาพ และความหลากหลาย ความเข้าใจในการประยุกต์ใช้งานจะช่วยให้ผู้ผลิตและวิศวกรเลือกประเภทเครื่องจักรที่เหมาะสมกับความต้องการในการผลิตของตนได้

1. อุตสาหกรรมการบินและอวกาศ

เครื่องจักร CNC ผลิตใบพัดกังหัน ชิ้นส่วนเครื่องยนต์ และส่วนประกอบโครงสร้างเครื่องบิน

เครื่องจักรกล CNC หลายแกนและความเร็วสูงช่วยให้มั่นใจได้ถึงความคลาดเคลื่อนที่แคบและรูปทรงเรขาคณิตที่ซับซ้อนที่จำเป็นสำหรับส่วนประกอบการบินและอวกาศที่สำคัญต่อความปลอดภัย

2. อุตสาหกรรมยานยนต์

นิยมใช้สำหรับบล็อคเครื่องยนต์ เพลาข้อเหวี่ยง เฟือง และชิ้นส่วนยานยนต์แบบกำหนดเอง

เครื่องกัดและกลึง CNC ช่วยปรับปรุงความเร็วในการผลิตพร้อมทั้งรักษาคุณภาพที่สม่ำเสมอในสายการผลิตจำนวนมาก

3. อุปกรณ์อิเล็กทรอนิกส์และไฟฟ้า

เราเตอร์ CNC และเครื่องกัดขนาดเล็กใช้สำหรับแผงวงจร ตัวเรือนอลูมิเนียม และกล่องหุ้มที่มีความแม่นยำ

ความแม่นยำสูงของ CNC ช่วยให้มั่นใจได้ถึงความพอดีที่เชื่อถือได้และผิวสำเร็จที่เรียบเนียน ซึ่งถือเป็นสิ่งสำคัญสำหรับการประกอบชิ้นส่วนอิเล็กทรอนิกส์

4. การแพทย์และการดูแลสุขภาพ

การกลึงด้วย CNC มีความสำคัญอย่างยิ่งสำหรับการปลูกถ่าย เครื่องมือผ่าตัด และส่วนประกอบของอวัยวะเทียม

เครื่องจักรที่มีความสามารถ 5 แกนหรือหลายแกนสามารถผลิตรูปทรงอินทรีย์ที่ซับซ้อนได้อย่างแม่นยำระดับไมครอน

5. การผลิตทั่วไปและเครื่องมือ

เครื่องจักร CNC รองรับการทำแม่พิมพ์ การผลิตแม่พิมพ์ และชิ้นส่วนเครื่องจักรกลที่กำหนดเอง

ความสามารถในการเจียรผิว การเจาะ และการกัดช่วยให้ผู้ผลิตสามารถผลิตเครื่องมือและส่วนประกอบที่มีความแม่นยำสูงได้อย่างมีประสิทธิภาพ

6. พลังงานและเครื่องจักรกลหนัก

เครื่องเจาะและกลึง CNC จัดการกับชิ้นงานหล่อขนาดใหญ่ ชิ้นส่วนกังหัน และอุปกรณ์ไฮดรอลิก

ความเสถียรสูงและการควบคุมอัตโนมัติช่วยให้มั่นใจถึงความแม่นยำที่สม่ำเสมอสำหรับชิ้นส่วนอุตสาหกรรมงานหนัก

เครื่องจักร CNC ได้พลิกโฉมการผลิตสมัยใหม่ ด้วยความแม่นยำ ระบบอัตโนมัติ และความหลากหลาย ตั้งแต่การกัดและการกลึง ไปจนถึงการเจาะ การเจียร และการตัดเฉือนแบบหลายแกน เครื่องจักรแต่ละประเภทล้วนมีวัตถุประสงค์เฉพาะสำหรับอุตสาหกรรมต่างๆ เช่น การบินและอวกาศ ยานยนต์ อิเล็กทรอนิกส์ และการแพทย์

การทำความเข้าใจรายการเครื่อง CNC และการใช้งานจะช่วยให้ผู้ผลิตสามารถเลือกอุปกรณ์ที่เหมาะสมกับความต้องการด้านการผลิตได้ ด้วยความก้าวหน้าของ AI, IoT และระบบอัตโนมัติ ปัจจุบันเครื่อง CNC มอบประสิทธิภาพ ความแม่นยำ และความสามารถในการจัดการรูปทรงของชิ้นส่วนที่ซับซ้อนได้มากขึ้น

การเลือกใช้เครื่อง CNC ที่เหมาะสมจะช่วยให้ผู้ผลิตสามารถปรับปรุงประสิทธิภาพการผลิต รักษาคุณภาพ และรักษาความสามารถในการแข่งขันได้ในปี 2568