เส้นโค้งการกัดต้องใช้ RPM, ประเภทเครื่องมือ, อัตราป้อน และโหลดชิปจึงจะสมบูรณ์แบบ บล็อกนี้ช่วยให้คุณเรียนรู้ขั้นตอนเหล่านี้ เตรียมพร้อมทำความเข้าใจการตั้งค่า CNC ความเร็วสปินเดิล และกระบวนการกัด เข้าร่วมกับเราเพื่อการผจญภัยการเรียนรู้ที่สนุกสนานที่คุณจะหลงรัก!

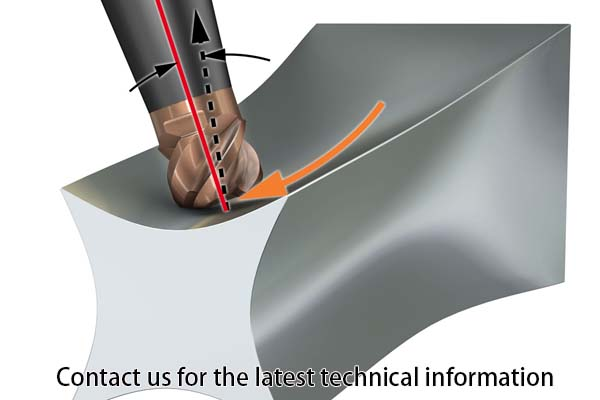

เส้นโค้งการกัดทำให้มีรูปร่างกลม เครื่อง CNC จะใช้รหัสพิเศษ ความแม่นยำคือกุญแจสำคัญ ขอบแกะสลักเป็นชิ้นเล็กๆ ความเร็วของเครื่องจักรส่งผลต่อการตัด อัตราการป้อนเป็นสิ่งสำคัญ ความเร็วสูงอาจเป็นอันตรายต่อชิ้นส่วนได้ ความเร็วต่ำทำให้ความคืบหน้าช้าลง เครื่องมือคมชัดช่วยปรับปรุงผลลัพธ์ ดอกเอ็นมิลล์ตัดส่วนโค้งได้ดี ใบมีดจมูกบอลรูปร่างพื้นผิว

ซอฟต์แวร์พิเศษช่วยในการออกแบบ ซอฟต์แวร์อื่นสร้างคำแนะนำ น้ำยาหล่อเย็นช่วยลดความร้อน เครื่องจักรจะเคลื่อนย้ายเครื่องมืออย่างถูกวิธี มอเตอร์ให้พลังงาน การวัดที่แม่นยำเป็นสิ่งสำคัญ เซ็นเซอร์ตรวจสอบตำแหน่ง จำเป็นต้องมีการสอบเทียบ ผู้ประกอบการเฝ้าดูความคืบหน้า ข้อผิดพลาดจำเป็นต้องแก้ไข อุปกรณ์ความปลอดภัยเป็นสิ่งสำคัญ

ตรวจสอบให้แน่ใจว่าความเร็วแกนหมุนอยู่ที่ 6000 RPM ดังนั้นควรตั้งค่าอัตราการป้อนไว้ที่ 2000 มม./นาที ลดการไหลของน้ำหล่อเย็นลงเหลือ 50% จัดตำแหน่งที่วางเครื่องมือ ตรวจสอบการจัดตำแหน่งแกน ยืนยันพิกัดความเผื่อ 0.01 มม.

ตรวจสอบมุม 45 องศา ตรวจสอบความแน่นของหัวจับ เจาะลึก 3 มม. เช็ดบนโต๊ะ. ยืนยันความมั่นคงของเตียงเครื่องจักร ตรวจสอบลีดสกรู g-รหัส ทดสอบการหยุดฉุกเฉิน ยืนยันการตั้งค่าซอฟต์แวร์ รับรองการทำงานที่ราบรื่น

เลือกใช้อะลูมิเนียมเพื่อปรับปรุงการกระจายความร้อน ใช้โลหะผสม 6061 ตรวจสอบความหนาควรเป็น 10 มม. ตรวจสอบว่ามีความแข็งอยู่ที่ 95 HB ตรวจสอบความหนาแน่นคือ 2.7 ก./ซม.³ ตรวจสอบการนำความร้อน

ตรวจสอบให้แน่ใจว่าคะแนนความสามารถในการแปรรูปนั้นดี ตรวจสอบความต้านทานแรงดึง ตรวจสอบเปอร์เซ็นต์การยืดตัว มั่นใจในความต้านทานการกัดกร่อน ยืนยันการรับรองวัสดุ ตรวจสอบคุณภาพของซัพพลายเออร์ ตรวจสอบให้แน่ใจว่าไม่มีข้อบกพร่องที่พื้นผิว ตรวจสอบโครงสร้างเกรน ตรวจสอบความสม่ำเสมอ ตรวจสอบองค์ประกอบทางเคมี

เลือกดอกเอ็นมิลล์ที่มี 4 ฟัน เลือกวัสดุคาร์ไบด์ ทำเส้นผ่านศูนย์กลาง 10 มม. ตรวจสอบขนาดก้าน ตรวจสอบว่าการเคลือบเป็น TiAlN ตรวจสอบให้แน่ใจว่ามุมเกลียวอยู่ที่ 30 องศา

ตรวจสอบให้แน่ใจว่าความยาวของการตัดคือ 15 มม. ค้นหาความแข็งแกร่งของเครื่องมือ ตรวจสอบข้อมูลจำเพาะของผู้ผลิต ตรวจสอบความเข้ากันได้กับแกนหมุน ตรวจสอบรูปทรงของเครื่องมือ ยืนยันระยะห่างของขลุ่ย ยืนยันความคม. ตรวจสอบการบิ่น มั่นใจในความสมดุล

ยึดชิ้นงานด้วยคีมจับ จัดตำแหน่งที่หนีบ ตั้งจุดศูนย์ให้แม่นยำ ตรวจสอบให้แน่ใจว่ามีการต่อสายดินอย่างเหมาะสม ยืนยันการจัดตำแหน่งแกนหมุน ตรวจสอบหัวฉีดน้ำหล่อเย็น ตรวจสอบระบบหล่อลื่น

ตรวจสอบสายพานและรอก ปรับฟันเฟือง. ตรวจสอบให้แน่ใจว่าโต๊ะมีระดับ ทดลองขับมอเตอร์ ตรวจสอบการเชื่อมต่อเซ็นเซอร์ ตั้งค่าแรงบิดให้เหมาะสม ตรวจสอบการสั่นสะเทือน ตรวจสอบการทำงานของตัวเปลี่ยนเครื่องมือ ยืนยันความกดอากาศ

ตรวจสอบพารามิเตอร์ของโปรแกรม ตรวจสอบสภาพเครื่องมือ ตรวจสอบขนาดชิ้นงาน ยืนยันความเสถียรของฟิกซ์เจอร์ ทดสอบความหมุนของสปินเดิล ตรวจสอบระดับการหล่อลื่น ตรวจสอบคุณภาพน้ำหล่อเย็น ตรวจสอบให้แน่ใจว่ามีการระบายอากาศที่เหมาะสม ตรวจสอบความสะอาดของเครื่อง ทดสอบการหยุดฉุกเฉิน ตรวจสอบสายสื่อสาร

ตรวจสอบความเสถียรของแหล่งจ่ายไฟ ตรวจสอบอุณหภูมิโดยรอบ ยืนยันออฟเซ็ตเครื่องมือ ตรวจสอบความสมบูรณ์ของรหัส g ทดสอบข้อผิดพลาดของซอฟต์แวร์ รับรองว่าเจ้าหน้าที่รักษาความปลอดภัยทุกคน

ความแม่นยำมีบทบาทสำคัญในการกัดเส้นโค้ง ตั้งความเร็วแกนหมุนเป็น 2500 RPM ดอกเอ็นมิลล์ควรมีเส้นผ่านศูนย์กลาง 6 มม. ตามที่กล่าวไว้ข้างต้น ตารางจะต้องเคลื่อนที่ด้วยความเร็ว 0.5 มม. ต่อวินาที ดูว่าแกน X และ Y อยู่ในตำแหน่งอย่างไร การอ่านข้อมูลดิจิทัล (DRO) จะต้องเป็นศูนย์

ขันสกรูเข้าเพื่อการยึดที่เหมาะสม วางชิ้นงานให้ราบบนคีมจับก่อนเริ่มดำเนินการ ควรปรับความลึกของการตัดเป็น 2 มม. ควรใช้น้ำยาหล่อเย็นกับเครื่องมือ กดปุ่มสตาร์ทเบาๆ สังเกตเครื่องให้ดี.

การจัดตำแหน่งที่ดีช่วยให้ได้เส้นโค้งการกัดที่ดี เริ่มต้นด้วยการปรับระดับเตียงเครื่องจักร ระดับจิตวิญญาณควรแสดงเป็นศูนย์ หมุน gibs บนแกน X และแกน Y ฟันเฟืองควรจะต่ำ ใช้ตัวบอกการหมุนเพื่อวัดความหนีศูนย์

ตรวจสอบให้แน่ใจว่าขากรรไกรหนีบขนานไปกับโต๊ะ วางชิ้นงานไว้บนโต๊ะทำงานแล้วยึดให้แน่นด้วยที่หนีบ ตรวจสอบความตั้งฉากของสปินเดิลโดยใช้สี่เหลี่ยมจัตุรัสของช่างเครื่อง ตรวจสอบให้แน่ใจว่าการอ่าน DRO นั้นแม่นยำและสม่ำเสมอ มีการทดสอบการทำงานการตั้งค่า

การปรับปรุงเล็กๆ น้อยๆ ช่วยให้สามารถปรับเส้นโค้งการกัดได้อย่างละเอียด หากต้องการการเคลื่อนที่ในแกน Z ที่แม่นยำยิ่งขึ้น โปรดดูที่วงล้อจักร ปรับอัตราการป้อนเป็นค่า 1 มม./วินาที ตั้งความเร็วตัดที่ 3000 RPM ดอกเอ็นมิลล์ควรมีสี่ฟัน หากต้องการระยะห่างที่แน่นอน ให้ใช้ฟีลเลอร์เกจ

พื้นผิวชิ้นงานต้องปราศจากการปนเปื้อน ขันกิ๊บให้แน่นเพื่อให้มั่นคงยิ่งขึ้น การใช้งานหลักๆ ของตัวตั้งระยะลึกคือเพื่อให้แน่ใจว่าการตัดที่เกิดขึ้นจะเท่ากัน ตรวจสอบให้แน่ใจว่าเครื่องมือมีความคมตลอดเวลา พยายามอย่าทำการเปลี่ยนแปลงครั้งใหญ่ในระหว่างกระบวนการ

จับยึดชิ้นงานอย่างเหมาะสมเพื่อให้ได้ส่วนกัดที่แม่นยำ ปากกาจับต้องสามารถจับชิ้นงานได้อย่างแน่นหนา ใช้แนวขนานเพื่อสำรองชิ้นงาน วางตำแหน่งน็อตช่องตัว T อย่างถูกต้อง แรงจับยึดควรมีการกระจายอย่างสม่ำเสมอ ตั้งโต๊ะหยุดเพื่อหลีกเลี่ยงการขยับ

เพื่อความปลอดภัยเพิ่มเติม มีที่หนีบสายรัด มองหาสัญญาณการสั่นสะเทือนระหว่างการทำงาน เครื่องมือตัดจะต้องอยู่ในแนวที่สมบูรณ์แบบ ตรวจสอบให้แน่ใจว่าพื้นผิวชิ้นงานไม่มีเศษใดๆ ทำการตรวจสอบขั้นพื้นฐานโดยดำเนินการตั้งค่าแบบทดลอง

การเลือกเครื่องมือจะกำหนดเส้นโค้งการกัด ควรใช้ดอกกัดปลายมนเพื่อให้ได้ขอบที่เรียบบนชิ้นงาน วัสดุแข็งต้องใช้คัตเตอร์ 4 ฟัน เครื่องมือคาร์ไบด์เหมาะอย่างยิ่งสำหรับความแม่นยำ เปลี่ยนพารามิเตอร์ของดอกเอ็นมิลล์ ดอกกัดปลายแบนใช้เพื่อสร้างทางเดินตรงเท่านั้น

ควรใช้หัวกัดปาดหน้าเมื่อทำการกลึงตัดกว้าง ใช้เครื่องมือที่มีเส้นผ่านศูนย์กลางเล็กเพื่อสร้างเส้นโค้งที่ละเอียด ข้อดีอีกประการหนึ่งคือเครื่องมือเหล็กกล้าความเร็วสูง (HSS) มีอายุการใช้งานยาวนานกว่า เครื่องมือที่จัดทำดัชนีได้คือเครื่องมือที่มีปลายที่สามารถเปลี่ยนได้ตามธรรมชาติ ช่วยรักษาอุณหภูมิของเครื่องมือให้ต่ำ ตรวจสอบให้แน่ใจว่าประเภทเครื่องมือเหมาะสมกับวัสดุที่จะใช้ทำงาน

ประเภทของวัสดุมีผลกระทบต่อ การโม่ เส้นโค้ง ควรใช้เครื่องมือคาร์ไบด์ในการตัดเหล็ก อะลูมิเนียมจำเป็นต้องมีเครื่องมือ HSS พลาสติกมีลักษณะเฉพาะด้วยความเร็วตัดต่ำ สิ่งที่น่าสนใจคือทองเหลืองจะใช้งานได้ง่ายกว่าหากเครื่องมือที่ใช้มีความคม การตัดไทเทเนียมต้องใช้อัตราป้อนสูง

อัตราการสึกหรอของเครื่องมือเป็นสัดส่วนโดยตรงกับความแข็งของวัสดุ วัสดุเนื้ออ่อนต้องใช้ความเร็วแกนหมุนต่ำ ปรับความลึกสำหรับวัสดุที่เปราะ การเคลือบเครื่องมือช่วยลดการสึกหรอ เลือกความแข็งของเครื่องมือที่เหมาะสมเพื่อทำงานกับวัสดุ คิดถึงความร้อนในระหว่างกระบวนการตัด

รูปทรงส่งผลต่อเส้นโค้งการกัด ขอแนะนำให้ใช้มุมเกลียว 30 องศา เพื่อให้ได้การตัดที่ราบรื่น ร่องขนาดใหญ่จะดูดวัสดุออกจากชิ้นงานมากขึ้น การแปลงที่มีความกว้างร่องน้อยกว่าจะทำให้ได้ผิวสำเร็จที่ดีขึ้น สามารถใช้เครื่องมือรัศมีมุมเพื่อลดการบิ่นได้

การตัดที่สะอาดเพื่อขอบที่คม หากต้องการตัดมุม คุณควรใช้เครื่องมือแบบเรียว อิทธิพลของมุมคายต่อการเกิดเศษ มุมนูนช่วยหลีกเลี่ยงการเสียดสีของเครื่องมือ ความยาวของเครื่องมือส่งผลต่อความมั่นคง เส้นผ่านศูนย์กลางของเครื่องมือควรเท่ากับระยะกินลึกให้มากที่สุด รูปทรงที่ถูกต้องส่งผลให้มีการตัดที่เหมาะสมและแม่นยำ

ไดนามิกส่งผลต่อเส้นโค้งการกัด ลดอัตราการป้อนเพื่อหลีกเลี่ยงการพูดคุย ความเร็วแกนหมุนสูงช่วยลดการสั่นสะเทือน ใช้แดมเปอร์เพื่อความมั่นคง แก้ไขแรงตัดสำหรับวัสดุแข็ง โหลดเศษมีอิทธิพลต่อผิวสำเร็จ ช่วยให้ใช้แรงกดคงที่เพื่อให้ได้การตัดสม่ำเสมอ

หลีกเลี่ยงการเคลื่อนย้ายเครื่องมือกะทันหัน ตรวจสอบอุณหภูมิการตัด อิทธิพลของการสึกหรอของเครื่องมือต่อไดนามิกของการตัด เพื่อเส้นโค้งที่เรียบ ปรับสมดุลแรง ไดนามิกของการตัดช่วยให้มั่นใจได้ถึงความแม่นยำ

ประสิทธิภาพส่งผลต่อเส้นโค้งการกัด ตรวจสอบความเร็วของสปินเดิลและให้แน่ใจว่าความเร็วคงที่ ใช้แนวทางปฏิบัติในการหล่อลื่นที่เหมาะสมเพื่อเพิ่มความทนทานของเครื่องมือของคุณ ตรวจสอบการสึกหรอของเครื่องมืออย่างสม่ำเสมอ อัตราป้อนที่สูงขึ้นส่งผลให้ผลผลิตเพิ่มขึ้น ลดความลึกของการตัดตามความแข็งของวัสดุที่ใช้ ลดการโก่งตัวของเครื่องมือเพื่อเพิ่มความแม่นยำ

รวมถึงการใช้การตั้งค่าที่เข้มงวดเพื่อเพิ่มเสถียรภาพ การขจัดเศษจะช่วยหลีกเลี่ยงการอุดตันเมื่อควรทำอย่างถูกต้อง ทำการวัดผิวสำเร็จหลังกระบวนการกัด พารามิเตอร์ที่สอดคล้องกันทำให้มั่นใจในคุณภาพ ปัจจัยด้านประสิทธิภาพมีผลกระทบต่อผลลัพธ์

เส้นโค้งใดๆ ก็ตามต้องใช้การตั้งค่า CNC ที่แม่นยำ เส้นผ่านศูนย์กลางดอกเอ็นมิลล์ขนาดเล็ก 10 มม. ช่วยให้มีรัศมีที่แม่นยำและแน่น ความเร็วแกนหมุน 3000 RPM ช่วยลดการสึกหรอของเครื่องมือ อัตราป้อน 250 มม./นาที ช่วยหลีกเลี่ยงไม่ให้วัสดุร้อนเกินไป ใช้ G02/G03 สำหรับส่วนโค้ง รักษาความแม่นยำด้วยระยะกินลึก 2 มม. การกัดแบบ Climb ช่วยลดการสั่นสะเทือน ซอฟต์แวร์ CAM สร้างเส้นทางเครื่องมืออย่างต่อเนื่อง

ที่จับเครื่องมือ BT30 เพิ่มความแข็งแกร่ง ตรวจสอบฟันเฟืองในบอลสกรู เพื่อการยึดเกาะที่ดีขึ้น ให้ใช้ปลอกรัด ER เสมอ ตรวจสอบการสึกหรอของเครื่องมืออย่างสม่ำเสมอ รักษาการคายเศษอย่างเหมาะสม ยึดชิ้นงานไว้บนคีมจับ ปรับแต่ละพารามิเตอร์ให้เหมาะสมอย่างระมัดระวัง

ใช้ G41/G42 เพื่อความแม่นยำ หากต้องการการเก็บผิวสำเร็จที่สูงขึ้น ควรเลือกดอกเอ็นมิลล์ 4 ฟัน เพื่อความคมชัดที่ดีขึ้น ให้ใช้สเต็ปโอเวอร์ 1 มม. รักษาเปอร์เซ็นต์ภาระของสปินเดิลไว้ที่ 70% ปรับความเร็วตัดให้เหมาะสมเป็น 300 ม./นาที ตามประเภทของวัสดุ ชุดป้อนต่อฟัน 0.5 มม. ปรับให้เหมาะสมด้วยการจำลอง CAM

ตรวจสอบว่าออฟเซ็ตความยาวของเครื่องมือ H01 สอดคล้องกับเครื่องมือ ตรวจสอบจุดศูนย์ของเครื่อง ท้ายที่สุด ให้ใช้แผ่นฟิกซ์เจอร์เพื่อให้สามารถทำซ้ำได้ เลือกการเคลือบคัตเตอร์ที่ถูกต้อง TiN หรือ TiALN- ตรวจสอบออฟเซ็ตงาน G54 ใช้แรงลมเพื่อทำความสะอาดเศษ ตรวจสอบการตกแต่งพื้นผิวด้วยความช่วยเหลือของโปรฟิโลมิเตอร์ ใช้กลยุทธ์การหักบัญชีแบบปรับตัว

สำหรับการตัดเก็บผิวละเอียด ควรตั้งค่าอัตราป้อนเป็น 200 มม./นาที สำหรับส่วนโค้ง ให้ใช้ดอกเอ็นมิลล์แบบบอลเส้นผ่านศูนย์กลาง 6 มม. ลดความเร็วแกนหมุนลงเหลือ 2000 RPM ใช้สเต็ปโอเวอร์แบบละเอียด 0.5 มม. ใช้ฟินิชพาสเพื่อความเรียบเนียน ตรวจสอบเส้นทางเครื่องมือเพื่อหาข้อผิดพลาด ตรวจสอบให้แน่ใจว่าเครื่องมีความแข็งแกร่งและลดการสั่นสะเทือนให้เหลือน้อยที่สุด รับประกันการหล่อลื่นที่เพียงพอ หลีกเลี่ยงความร้อน ใช้ปลอกรัดที่มีความแม่นยำสูง

ตรวจสอบขอบตัดเพื่อดูสัญญาณของความหมองคล้ำเสมอ ขั้นตอนการขัดขั้นสุดท้ายก็มีความสำคัญเช่นกัน ใช้เครื่องทดสอบความหยาบผิว พารามิเตอร์การตัดควรแตกต่างกันขึ้นอยู่กับความแข็งของวัสดุที่กำลังแปรรูป รักษาการไหลของน้ำหล่อเย็นให้คงที่

เพื่อความแม่นยำ ให้ปรับความลึกของการตัดเป็นความหนา 1 มม. ควรใช้เครื่องมือตั้งค่าล่วงหน้าเพื่อให้แน่ใจว่าการวัดค่าถูกต้อง ตรวจสอบความเบี่ยงเบนหนีศูนย์ของสปินเดิล ความคลาดเคลื่อน 0.01 มม. ตรวจสอบการวางแนวของชิ้นงานโดยใช้ไดอัลอินดิเคเตอร์ ปรับการชดเชยระยะฟันเฟืองของเครื่อง

เลือกดอกเอ็นมิลล์คุณภาพสูง ใช้คัตเตอร์พิทช์ละเอียดเพื่อความแม่นยำ ตรวจสอบให้แน่ใจว่าออฟเซ็ตความยาวของเครื่องมือถูกต้อง ควบคุมและปรับเปลี่ยนแรงตัด ตรวจสอบให้แน่ใจว่าการตั้งค่าเครื่องเข้มงวด ตรวจสอบเส้นทางเครื่องมือด้วยความช่วยเหลือของโมเดล CAD ใช้บัตรผ่านการเก็บผิวละเอียดสำหรับพิกัดความเผื่อที่ใกล้เคียง ตรวจสอบให้แน่ใจว่าขนาดชิ้นส่วนถูกต้องโดยการใช้คาลิเปอร์ รักษาความคมของเครื่องมือ ดำเนินการตรวจสอบในกระบวนการ

การปรับปรุงพารามิเตอร์การตัดให้เหมาะสมและการลดรอบเวลาเป็นสิ่งสำคัญอย่างยิ่ง ใช้เทคนิคการกัดที่มีประสิทธิภาพสูง เพิ่มอัตราการป้อนเป็น 300 มม./นาที ตรวจสอบให้แน่ใจว่าความเร็วแกนหมุนตั้งไว้ที่ 2500 RPM แนะนำเส้นทางเครื่องมือแบบไดนามิกใน CAM การเคลือบเครื่องมือขั้นสูงช่วยลดการสึกหรอ ลดการเปลี่ยนแปลงเครื่องมือด้วยเครื่องมือแบบโมดูลาร์

ความลึกของการตัดจะต้องตั้งค่าไว้ที่สูงสุดเพื่อให้สามารถขจัดเนื้อวัสดุได้สูงสุด ใช้ซอฟต์แวร์เพิ่มประสิทธิภาพ toolpath จับตาดูการบรรทุกของเครื่องจักร และตรวจสอบให้แน่ใจว่าไม่มีการโอเวอร์โหลด ใช้ระบบการตรวจสอบแบบเรียลไทม์ ปรับการไหลของน้ำหล่อเย็นให้เหมาะสมเพื่อให้ได้ประสิทธิภาพสูงสุด เพื่อให้ได้ผลลัพธ์ที่ดีขึ้น ให้ใช้สปินเดิลความเร็วสูง ประเมินและปรับปรุงพารามิเตอร์อย่างสม่ำเสมอ

คุณสมบัติ | คำอธิบาย | ความสำคัญ (1-10) | ความถี่ในการบำรุงรักษา | ปัญหาทั่วไป | ความเสี่ยงที่อาจเกิดขึ้น | มาตรฐานอุตสาหกรรม |

จัดตำแหน่งรอง | ช่วยให้ชิ้นงานมีความมั่นคง | 9 | รายเดือน | การวางแนวไม่ตรง | การเปลี่ยนชิ้นงาน | ISO 230-1 |

แกนศูนย์ | ตั้งค่าการอ้างอิงเริ่มต้น | 10 | ก่อนการใช้งานแต่ละครั้ง | ล่องลอยจากศูนย์ที่แท้จริง | การตัดที่ไม่ถูกต้อง | มาตรฐาน ASTM E2307 |

ความเร็วแกน | การควบคุมความเร็วในการหมุน | 8 | รายสัปดาห์ | เร่งความเร็วเกิน/ต่ำเกินไป | เครื่องมือแตกหัก | ISO 13041-1 |

การล็อคโต๊ะ | ยึดการเคลื่อนย้ายโต๊ะทำงาน | 8 | รายเดือน | ติดขัด | การเคลื่อนไหวที่ไม่ได้ตั้งใจ | ดินแดง 8608 |

สิ่งที่แนบมากับเครื่องตัด | ยึดเครื่องมือไว้ในแกนหมุน | 9 | ก่อนการใช้งานแต่ละครั้ง | ข้อต่อหลวม | การดีดเครื่องมือ | ISO26622 |

การตั้งค่าน้ำหล่อเย็น | หล่อลื่นและทำให้การตัดเย็นลง | 7 | รายวัน | การอุดตัน | ความร้อนสูงเกินไป | ISO1110 |

การตรวจสอบความปลอดภัย | ตรวจสอบการทำงานที่ปลอดภัย | 10 | ก่อนการใช้งานแต่ละครั้ง | ข้ามคุณสมบัติด้านความปลอดภัย | อุบัติเหตุ |

แท็ก : หมวดหมู่

บล็อกล่าสุด

แท็ก

|