เจาะลึกโลกแห่งการตัดเฉือน ทำความเข้าใจสาระสำคัญของการเจาะ การคว้าน การกัด และการกลึง เข้าใจแนวคิดหลัก เทคนิค และการประยุกต์ ในท้ายที่สุด ต้องมีรากฐานที่แข็งแกร่งในกระบวนการตัดเฉือนหลักเหล่านี้

การเจาะ การคว้าน การกัด และการกลึงหมายถึงการดำเนินการตัดเฉือนที่สำคัญ แต่ละกระบวนการมีจุดประสงค์เฉพาะในการผลิต โดยเฉพาะอย่างยิ่ง การเจาะจะสร้างรูโดยใช้เครื่องตัดแบบหมุน ในทางตรงกันข้าม การคว้านจะทำให้รูเหล่านี้ขยายใหญ่ขึ้นจนมีเส้นผ่านศูนย์กลางที่แม่นยำ

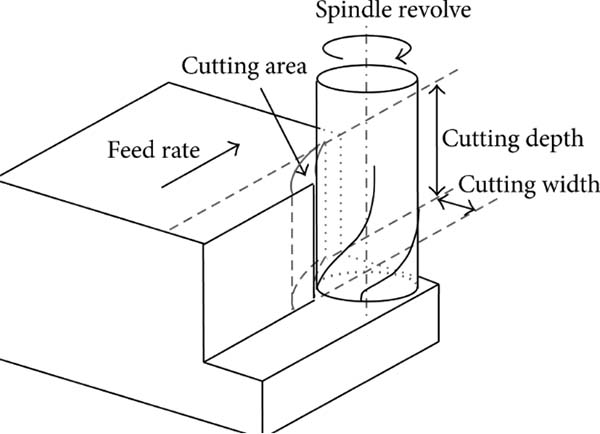

ในทางกลับกัน การกัดจะใช้คัตเตอร์แบบหลายฟันเพื่อเอาวัสดุออกและขึ้นรูปชิ้นงาน การกลึงเกี่ยวข้องกับเครื่องกลึงที่หมุนชิ้นงานกับเครื่องมือตัด

การดำเนินการเหล่านี้ซึ่งควบคุมโดยพารามิเตอร์ต่างๆ เช่น RPM อัตราป้อน และความลึกของการตัด จะกำหนดคุณภาพของผลิตภัณฑ์ขั้นสุดท้าย การเลือกพารามิเตอร์ที่เหมาะสมถือเป็นสิ่งสำคัญ

ในการบินและอวกาศ ความแม่นยำเป็นสิ่งสำคัญ การเจาะช่วยให้มั่นใจได้ถึงการวางตำแหน่งรูสำหรับส่วนประกอบของเครื่องบินอย่างแม่นยำ การคว้านรับประกันขนาดรูที่แน่นอน ซึ่งจำเป็นสำหรับชิ้นส่วนเครื่องยนต์

การโม่ สร้างส่วนประกอบที่ซับซ้อน เช่น ใบพัดกังหัน ในขณะเดียวกันก็ทำการกลึงชิ้นส่วนที่โค้งมนเช่นเพลา เครื่องมือเหล็กความเร็วสูง (HSS) และทังสเตนคาร์ไบด์ครองตลาดนี้โดยให้ความทนทาน

รถยนต์ต้องอาศัยชิ้นส่วนที่แม่นยำ การเจาะซีเอ็นซี ช่วยในการสร้างรูโบลต์สำหรับประกอบแชสซี การคว้านทำให้ขนาดกระบอกสูบในเครื่องยนต์สมบูรณ์แบบ งานกัดชิ้นส่วนที่ซับซ้อน เช่น กระปุกเกียร์

การกลึงทำให้เกิดเพลาและแท่ง การใช้เครื่องจักรควบคุมเชิงตัวเลขด้วยคอมพิวเตอร์ (CNC) ช่วยเพิ่มความคล่องตัวในการผลิตและรับประกันความสม่ำเสมอ

เครื่องมือแพทย์ต้องการความแม่นยำสูงสุด เครื่องช่วยเจาะในการประดิษฐ์เครื่องมือผ่าตัด การคว้านทำให้มั่นใจได้ว่าเข็มของกระบอกฉีดยาจะมีรูที่สม่ำเสมอ

การกัดทำให้รากฟันเทียมมีรูปทรงที่ซับซ้อน การเลี้ยวเป็นสิ่งสำคัญสำหรับขาเทียม สแตนเลสยังคงเป็นวัสดุที่ต้องการเนื่องจากมีคุณสมบัติในการฆ่าเชื้อ

อุปกรณ์ทางทหารต้องใช้ส่วนประกอบที่แข็งแกร่ง การเจาะและคว้านลำกล้องปืนด้วยความแม่นยำสูง แผงเกราะรูปทรงมิลลิ่ง

การกลึงกระสุนปืนใหญ่สำหรับงานฝีมือ เมื่อพิจารณาถึงลักษณะที่สำคัญของการใช้งานด้านการป้องกัน เครื่องจักรประสิทธิภาพสูงพร้อมเครื่องมือขั้นสูงจึงเป็นมาตรฐาน

การย่อส่วนครอบงำภาคส่วนอิเล็กทรอนิกส์ การเจาะทำให้เกิดรูแผงวงจร การคว้านช่วยให้ขั้วต่อกระชับพอดี

การกัดแม่พิมพ์เซมิคอนดักเตอร์รูปทรง การกลึงพบได้น้อยแต่ยังคงมีความสำคัญสำหรับส่วนประกอบเฉพาะ เนื่องจากมีขนาดเล็ก จึงมักใช้เทคนิคการตัดเฉือนระดับไมโคร

โครงสร้างพื้นฐานด้านพลังงานมีความโดดเด่นเนื่องจากการตัดเฉือน การเจาะและคว้านท่องานฝีมือเพื่อการขนส่งน้ำมันและก๊าซ การกัดรูปทรงใบพัดกังหันเพื่อพลังงานลม

การกลึงผลิตเพลาเครื่องกำเนิดไฟฟ้าสำหรับโรงไฟฟ้า เนื่องจากการดำเนินงานขนาดใหญ่ จึงมักมีการใช้เครื่องจักรสำหรับงานหนัก

การตัดเฉือนมีบทบาทสำคัญในภาคการเกษตร รถแทรกเตอร์ต้องการส่วนประกอบที่มีความแม่นยำ การเจาะช่วยให้มั่นใจได้ถึงการเจาะรูที่แม่นยำในชิ้นส่วนต่างๆ เช่น กระปุกเกียร์ การคว้านช่วยปรับปรุงรูเหล่านี้ให้เข้ากันได้อย่างลงตัว ในขณะเดียวกัน งานกัดก็มีรูปทรงที่ซับซ้อนสำหรับส่วนประกอบของเครื่องจักร

ฟาร์มสมัยใหม่พึ่งพาอุปกรณ์ที่มีชิ้นส่วนที่ผลิตโดยใช้กระบวนการเหล่านี้ เครื่องจักร CNC ที่มี RPM ตั้งแต่ 1,000 ถึง 4,000 ครองตลาดในภาคส่วนนี้ เครื่องจักรดังกล่าวรับประกันความน่าเชื่อถือ ประสิทธิภาพ และประสิทธิภาพที่ยาวนาน

การเจาะเป็นกระบวนการที่วัสดุถูกเจาะ สว่านหมุนด้วยความเร็วรอบสูง HSS (เหล็กความเร็วสูง) และคาร์ไบด์เป็นวัสดุดอกสว่านทั่วไป ความแม่นยำของเส้นผ่านศูนย์กลางรูเป็นสิ่งสำคัญ

วัสดุที่แตกต่างกันต้องใช้ดอกสว่านเฉพาะ โลหะต้องใช้ดอกสว่านที่แข็งแรงและคม การจัดตำแหน่งที่เหมาะสมทำให้มั่นใจในความถูกต้อง แรงกดดันมากเกินไปอาจทำให้ชิ้นส่วนเสียหายได้

ในการดำเนินการเจาะจะเกิดเศษ การกำจัดเศษที่มีประสิทธิภาพถือเป็นสิ่งสำคัญ การกำจัดที่ไม่เหมาะสมอาจทำให้ชิ้นงานเสียหายได้ สว่านและระบบสายพานลำเลียงช่วยได้

การทำความสะอาดพื้นที่ทำงานเป็นประจำช่วยป้องกันการสะสมตัว เศษอาจส่งผลต่อกระบวนการขุดเจาะ การหล่อลื่นที่เหมาะสมช่วยในการขจัดเศษ การคายเศษอย่างเหมาะสมจะช่วยยืดอายุการใช้งานของเครื่องมือ

รูปทรงของดอกสว่านมีความสำคัญ มุมชี้ มุมเกลียว และคมสกัดมีความสำคัญอย่างยิ่ง มุมชี้อยู่ระหว่าง 118-135 องศา

วัสดุที่แข็งกว่าจะต้องมีมุมแหลมที่ใหญ่กว่า มุมเกลียวส่งผลต่อการถอดเศษ ขอบสิ่วที่ถูกต้องช่วยให้รูสะอาด รูปทรงที่ไม่ถูกต้องอาจทำให้สว่านเคลื่อนที่ได้

ความเร็วตัดหมายถึงการหมุนของดอกสว่าน วัดเป็นฟุตพื้นผิวต่อนาที (SFM) ประเภทวัสดุจะกำหนด SFM ที่เหมาะสมที่สุด สำหรับอะลูมิเนียม SFM จะอยู่ที่ประมาณ 250

สำหรับเหล็กกล้า มีค่าประมาณ 100 การใช้ความเร็วเกินที่แนะนำอาจเสี่ยงต่อการแตกหักของเครื่องมือ ความเร็วที่เหมาะสมทำให้สามารถขจัดวัสดุได้อย่างมีประสิทธิภาพ

อัตราป้อนคืออัตราการเคลื่อนที่ของดอกสว่าน อัตราป้อนที่ถูกต้องช่วยให้เจาะได้อย่างราบรื่น เร็วเกินไปและอาจเสี่ยงต่อการแตกหักของเครื่องมือ ช้าเกินไปและไม่มีประสิทธิภาพ วัสดุที่แข็งกว่าจะต้องมีอัตราการป้อนที่ช้าลง วัสดุเนื้ออ่อนสามารถรองรับอัตราที่เร็วขึ้น

สารหล่อเย็นช่วยลดความร้อนในการเจาะ ช่วยยืดอายุการใช้งานของเครื่องมือและปรับปรุงผิวสำเร็จ สารหล่อเย็นสูตรน้ำเป็นเรื่องธรรมดา สารหล่อเย็นแบบน้ำมันช่วยให้การหล่อลื่นดีขึ้น

ประเภทของน้ำหล่อเย็นขึ้นอยู่กับวัสดุ อลูมิเนียมต้องการสารหล่อเย็นเฉพาะ การใช้งานที่เหมาะสมช่วยให้มั่นใจในการทำความเย็นที่มีประสิทธิภาพ การตรวจสอบน้ำหล่อเย็นเป็นประจำมีความสำคัญ

ดอกสว่านเกลียวหรือที่รู้จักกันในชื่อดอกสว่าน HSS มีบทบาทสำคัญในงานโลหะ ด้วยช่วงเส้นผ่านศูนย์กลาง 0.2 ถึง 20 มม. ช่วยให้มั่นใจได้ว่ารูเจาะจะแม่นยำ

ค่า RPM อยู่ระหว่าง 1,000-5,000 ขึ้นอยู่กับความแข็งของวัสดุ นอกจากนี้ การใช้น้ำหล่อเย็นยังช่วยยืดอายุการใช้งานของเครื่องมืออีกด้วย เพื่อประสิทธิภาพสูงสุด ให้เปลี่ยนหรือลับสว่านใหม่ทุกๆ 50-60 ชั่วโมง

ดอกสว่านแบบขั้นบันไดมีความหลากหลาย ช่วยให้สามารถเจาะรูได้หลายขนาดโดยใช้เครื่องมือตัวเดียว โดยทั่วไปจะมีขั้นตอน 4-12 ขั้นตอน อายุการใช้งานของเครื่องมือขึ้นอยู่กับความหนาของวัสดุ

ด้วยความเร็วรอบที่เหมาะสมที่สุดที่ 2000 การฝึกซ้อมดังกล่าวจึงเป็นสิ่งที่ขาดไม่ได้ การบำรุงรักษาเป็นประจำช่วยยืดอายุการใช้งานของเครื่องมือ

ดอกสว่านเคาเตอร์ซิงค์จะสร้างรูทรงกรวยสำหรับหัวสกรู มุม 90 องศาเป็นมุมมาตรฐาน วัสดุ เช่น อะลูมิเนียม ต้องใช้ความเร็วรอบประมาณ 2,500 รอบต่อนาที วัสดุที่แข็งกว่า เช่น เหล็ก ต้องใช้ความเร็วรอบต่ำกว่า 1,000 รอบต่อนาที เทคนิคที่เหมาะสมรับประกันการวางตำแหน่งสกรูแบบฝัง

ดอกนำศูนย์ มีความสำคัญสำหรับงานกลึงและเจาะรูสำหรับดอกสว่านขนาดใหญ่ บ่อยครั้งที่พวกมันมีมุมชี้ 60 องศา สำหรับเหล็กกล้า RPM จะอยู่ที่ประมาณ 2000 ในขณะที่โลหะที่อ่อนกว่าอาจต้องการ 3000 RPM ตรวจสอบให้แน่ใจว่าเครื่องมืออยู่ตรงกลางเพื่อให้ได้ผลลัพธ์ที่ดีที่สุด

ดอกสว่านเทเปอร์จะสร้างรูทรงกรวย มักใช้สำหรับข้อต่อ ความเรียวมาตรฐานคือ 1:16 ค่า RPM อาจแตกต่างกันไป แต่ 1500-2000 เป็นช่วงทั่วไป รอบต่อนาทีสูงเกินไปอาจทำให้เครื่องมือเสียหายได้ ตรวจสอบให้แน่ใจว่าแรงดันสม่ำเสมอระหว่างการทำงาน

เครื่องเจาะคว้านแกนจะดึงวัสดุออกจากศูนย์กลาง เหลือไว้เพียงแกนทรงกระบอก ความลึกของการตัดมักจะสูงถึง 4D ด้วยความเร็วรอบประมาณ 2,500 จึงมีประสิทธิภาพสำหรับวัสดุเช่นคอนกรีต ใช้น้ำเพื่อระบายความร้อนและหล่อลื่นสว่านระหว่างการทำงาน

ดอกสว่านเจาะปูนพร้อมปลายคาร์ไบด์ อิฐและคอนกรีต การออกแบบร่องช่วยในการกำจัดฝุ่น ความเร็วรอบการตอกที่ 700-1200 พิสูจน์ได้ว่ามีประสิทธิภาพ เพื่อความปลอดภัย ให้สวมอุปกรณ์ป้องกันดวงตา การหล่อลื่นเป็นกุญแจสำคัญในการมีอายุยืนยาวและมีประสิทธิภาพ

ในกระบวนการขุดเจาะ เหล็กมีความโดดเด่น ด้วยความต้านทานแรงดึงประมาณ 58,000 psi ความทนทานของเหล็กจึงไม่มีใครเทียบได้ บิต HSS (เหล็กความเร็วสูง) ทำงานได้ดี นอกจากนี้ การใช้น้ำหล่อเย็นยังช่วยยืดอายุการใช้งานของบิตอีกด้วย ปริมาณคาร์บอนสูงของเหล็กส่งผลต่อการเลือกเครื่องมือ การรับรองความถูกต้องแม่นยำถือเป็นสิ่งสำคัญ

การเจาะอะลูมิเนียมต้องอาศัยการดูแลเอาใจใส่ อ่อนกว่าเหล็ก จุดหลอมเหลวของอลูมิเนียมต่ำกว่าประมาณ 660°C การใช้ดอกกัดปลายคาร์ไบด์เป็นประโยชน์

ค่าการนำความร้อนของอะลูมิเนียมคือ 205 W/mK สังเกตการกระจายความร้อนอย่างรวดเร็ว การหล่อลื่นที่เหมาะสมช่วยให้การทำงานราบรื่นยิ่งขึ้น ดังนั้น การกำจัดเศษจึงยังคงมีประสิทธิภาพ

Titanium นำเสนอความท้าทายที่ไม่เหมือนใคร มีความต้านทานแรงดึงถึง 63,000 psi จึงทนทาน การต้านทานความร้อนของไทเทเนียมจำเป็นต้องได้รับการดูแล ดอกสว่านคาร์ไบด์เหมาะกับไทเทเนียม

โดยเฉพาะอย่างยิ่ง RPM ที่แนะนำจะอยู่ระหว่าง 50-110 การใช้สารหล่อเย็น เช่น TiCC (การเคลือบไทเทเนียมคาร์โบไนไตรด์) จะช่วยยืดอายุการใช้งานของเครื่องมือ เหนือสิ่งอื่นใด อัตราป้อนที่สม่ำเสมอช่วยให้มั่นใจได้ถึงผลลัพธ์ที่ดีที่สุด

ทองเหลืองซึ่งเป็นโลหะผสมทองแดง-สังกะสีมีความแตกต่างกัน ส่วนประกอบทองเหลืองมักมีทองแดง 65% การเจาะต้องใช้ดอกสว่านเจาะจง โดยเฉพาะ HSS เมื่อพิจารณาถึงความเหนียวของทองเหลือง เศษจะเกิดได้ง่าย

ช่วง RPM 100-300 ถือว่าเหมาะสม การหล่อลื่นแม้จะไม่บังคับ แต่ก็ช่วยให้การทำงานราบรื่นขึ้น การบรรลุความแม่นยำจะเป็นไปได้

พลาสติกมีความแข็งแตกต่างกันไป HDPE (โพลีเอทิลีนความหนาแน่นสูง) แตกต่างจากพีวีซี (โพลีไวนิลคลอไรด์) การเจาะต้องใช้ดอกแหลมมุมลิ่ม RPM ที่ต่ำกว่า 500 ทำงานได้ดีที่สุด

เนื่องจากพลาสติกเป็นฉนวนจึงเกิดการสะสมความร้อน การระบายอากาศและสารหล่อเย็นสามารถแก้ไขปัญหานี้ได้ การปรับอัตราป้อนจะปรับผลลัพธ์การเจาะให้เหมาะสมที่สุด

ในการตัดเฉือนที่มีความเที่ยงตรง การได้เส้นผ่านศูนย์กลางรูที่เหมาะสมถือเป็นสิ่งสำคัญ ขนาดรูเจาะตั้งแต่ 2 มม. ถึง 100 มม. เส้นผ่านศูนย์กลางของรูจะกำหนดฟังก์ชันของชิ้นส่วน

เพื่อประสิทธิภาพสูงสุด การปฏิบัติตามการวัดที่ระบุเป็นสิ่งสำคัญ ข้อผิดพลาดที่เกิน 0.01 มม. อาจทำให้การทำงานของส่วนประกอบลดลง มั่นใจในความแม่นยำไม่สามารถต่อรองได้ เครื่องน่าเบื่อ การดำเนินงาน

การเลือกเครื่องมือที่เหมาะสมจะกำหนดความสำเร็จในการตัดเฉือน เครื่องมือต่างๆ เช่น รีมเมอร์แบบจุดเดียว รีมเมอร์แบบปลายคู่ และรีมเมอร์แบบปรับได้ มีการใช้งานที่แตกต่างกัน

เครื่องมือแต่ละชิ้นรองรับวัสดุเฉพาะ: HSS สำหรับเหล็ก คาร์ไบด์สำหรับโลหะที่แข็งกว่า อายุการใช้งานของเครื่องมือแตกต่างกันไปขึ้นอยู่กับวัสดุและการใช้งาน การทำความเข้าใจข้อกำหนดจำเพาะของเครื่องมือและการใช้งานช่วยให้มั่นใจได้ถึงผลลัพธ์ที่ต้องการในการทำงานคว้าน

อัตราป้อนส่งผลต่อประสิทธิภาพและคุณภาพของการคว้าน อัตราการป้อนอยู่ระหว่าง 0.05 มม./รอบ ถึง 0.5 มม./รอบ การปรับอัตราการป้อนอาจส่งผลต่อผิวสำเร็จได้

อัตราที่ช้ากว่ามักจะทำให้งานเสร็จเรียบเนียนขึ้น ในทางกลับกัน อัตราที่เร็วกว่าอาจเร่งกระบวนการให้เร็วขึ้นแต่ลดคุณภาพลง ความเร็วและความแม่นยำที่สมดุลเป็นสิ่งสำคัญ

ความลึกเป็นสิ่งสำคัญในการคว้าน ความลึกจะแตกต่างกันไปขึ้นอยู่กับความต้องการของส่วนประกอบ ซึ่งมักจะอยู่ระหว่าง 5 มม. ถึง 500 มม. ความยาวและความแข็งแกร่งของเครื่องมือส่งผลต่อความลึกที่ทำได้

การมีความลึกที่ถูกต้องทำให้มั่นใจได้ว่าส่วนประกอบจะพอดีและใช้งานได้ การตรวจสอบและการปรับเปลี่ยนอย่างต่อเนื่องรับประกันผลลัพธ์ที่ต้องการในงานคว้านเจาะลึกโดยเฉพาะ

คุณภาพของพื้นผิวขั้นสุดท้ายบ่งบอกถึงกระบวนการคว้านได้มากมาย ค่าความหยาบผิว (Ra) บ่งบอกถึงคุณภาพผิวสำเร็จ ค่า Ra ที่ต่ำกว่า เช่น 0.2µm แสดงว่าผิวสำเร็จเรียบเนียนยิ่งขึ้น

ประเภทวัสดุ การเลือกเครื่องมือ และอัตราการป้อนส่งผลโดยตรงต่อค่า Ra ด้วยการปรับพารามิเตอร์เหล่านี้ให้เหมาะสม การได้ผิวสำเร็จที่เหนือกว่าจึงเป็นไปได้

การตั้งค่าเครื่องจักรอย่างเหมาะสมจะวางรากฐานสำหรับการคว้านที่ประสบความสำเร็จ พารามิเตอร์ เช่น ความเร็วสปินเดิล (RPM) ซึ่งโดยปกติจะอยู่ระหว่าง 1,000 ถึง 5,000 มีบทบาทสำคัญ การวางแนวชิ้นงานและเครื่องมืออย่างถูกต้องจะช่วยป้องกันข้อผิดพลาด

การสอบเทียบเครื่องจักรโดยใช้ไมโครมิเตอร์และเกจช่วยให้มั่นใจในความแม่นยำ การบำรุงรักษาและการสอบเทียบเป็นประจำช่วยรักษาประสิทธิภาพและอายุการใช้งานของเครื่อง

ในการกัด การกำจัดวัสดุที่มีการควบคุมจะทำให้ได้รูปทรงที่แม่นยำ เครื่องจักรใช้เครื่องตัดแบบโรตารี่เพื่อขจัดโลหะ เครื่องจักร CNC ทำให้กระบวนการเป็นแบบอัตโนมัติ มั่นใจในความแม่นยำ

การกำหนดเส้นทางของเครื่องมือเป็นสิ่งสำคัญ เส้นทางจะดำเนินไปตามลำดับ โดยกำหนดการเคลื่อนที่ของเครื่องตัด การวางแผนอย่างเหมาะสมจะช่วยเพิ่มประสิทธิภาพและลดการสึกหรอของเครื่องมือให้เหลือน้อยที่สุด

การได้ผิวสำเร็จที่เรียบเนียนเป็นสิ่งสำคัญ ปัจจัยที่มีอิทธิพลต่อการเก็บผิวสำเร็จ ได้แก่ ประเภทของเครื่องตัด ความเร็ว และอัตราการป้อน เล็งค่า Ra ระหว่าง 0.2 ถึง 3.2 µm เพื่อให้ได้ผลลัพธ์ที่ดีที่สุด

เครื่องตัดแบบต่างๆ รองรับงานที่แตกต่างกัน ดอกเอ็นมิลล์จัดการการขึ้นรูปและการกลึงหลุม หัวกัดปาดหน้าช่วยให้มั่นใจได้ถึงพื้นผิวที่เรียบ โรงสีบอลโนสสร้างพื้นผิวที่โค้งมน การเลือกเครื่องตัดที่เหมาะสมช่วยให้มั่นใจได้ถึงความสำเร็จของงาน

การทำงานที่ปลอดภัยถือเป็นสิ่งสำคัญเพื่อความปลอดภัย ปากกาจับ แคลมป์ และฟิกซ์เจอร์ยึดจับชิ้นงาน การยึดชิ้นงานอย่างเหมาะสมจะช่วยป้องกันการเคลื่อนไหว ทำให้มั่นใจได้ถึงการตัดที่แม่นยำ

ระยะกินลึกจะส่งผลต่อผลิตภัณฑ์ขั้นสุดท้าย การตัดลึกเกินไปทำให้ตัวเครื่องตึง การตัดตื้นเกินไปทำให้เสียเวลา ความลึก 2-5 มม. เป็นมาตรฐานสำหรับวัสดุส่วนใหญ่

เครื่องกลึงเปลี่ยนวัตถุดิบ เครื่องกลึง CNC (Computer Numerical Control) ช่วยให้เกิดความแม่นยำ เมื่อตั้งค่า RPM (รอบต่อนาที) การเลี้ยวจะเริ่มต้นขึ้น ต่อไปก็ใส่ชิ้นส่วนโลหะที่เป็นรูปทรง

การตั้งค่าเครื่องที่ถูกต้องจะให้ผลลัพธ์ที่ดีที่สุด การทำงานของเครื่องกลึงซึ่งจำเป็นสำหรับการเจาะ การคว้าน การกัด และการกลึง ช่วยให้อุตสาหกรรมมีความแม่นยำ

การเลือกเครื่องมือเป็นสิ่งสำคัญ HSS (เหล็กความเร็วสูง) ยังคงได้รับความนิยม เครื่องมือคาร์ไบด์ทนความร้อน ข้อเท็จจริง: อายุการใช้งานของเครื่องมือแตกต่างกันไป ผู้เชี่ยวชาญจะเลือกเครื่องมือตามความแข็งของวัสดุเป็นประจำ การเลือกเครื่องมือเป็นสิ่งสำคัญเพื่อให้ได้ผลลัพธ์ที่ดีที่สุด

RPM มีความสำคัญในการเลี้ยว RPM สูงช่วยให้ได้ผิวเรียบ ในทางกลับกัน ความเร็วรอบต่ำจะช่วยให้วัสดุแข็งขึ้นได้ ข้อเท็จจริง: RPM ที่เหมาะสมที่สุดของอะลูมิเนียมคือ 2,500 เหล็กต้องใช้ 1,200 RPM ความเร็วแกนหมุนที่ถูกต้องช่วยเพิ่มคุณภาพของผลิตภัณฑ์ได้อย่างมาก

มุมกระทบกับการตัดวัสดุ มุมคาย มุมโล่ง และมุมนำมีความสำคัญ มุมคาย 12° เหมาะกับเหล็ก มุมที่ถูกต้องช่วยให้มั่นใจได้ถึงการตัดที่ราบรื่น ลดการสึกหรอ และยืดอายุการใช้งานของเครื่องมือ

ความลึกส่งผลโดยตรงต่อการกำจัดวัสดุ ช่วงความลึกระหว่าง 0.2 มม. ถึง 6.5 มม. โดยทั่วไปความลึก 3 มม. สำหรับการกัดหยาบ ความลึกที่แม่นยำช่วยให้ได้ผิวสำเร็จที่ต้องการ และเพิ่มประสิทธิภาพสูงสุด

คุณภาพพื้นผิวเป็นสิ่งสำคัญยิ่ง RA (ค่าเฉลี่ยความหยาบ) วัดคุณภาพผิวสำเร็จ RA ที่ต่ำกว่าหมายถึงพื้นผิวที่เรียบขึ้น ปัจจัยต่างๆ เช่น RPM มุมเครื่องมือ และความลึกส่งผลต่อ RA การได้พื้นผิวที่สมบูรณ์แบบต้องอาศัยความเชี่ยวชาญและความแม่นยำ

เกณฑ์/พารามิเตอร์ | การดำเนินงานเครื่องกลึง | การเลือกเครื่องมือ | ความเร็วแกน | มุมเครื่องมือ | ความลึกของการตัด | พื้นผิวเสร็จสิ้น |

ความแม่นยำ | ±0.001 มม | เคล็ดลับคาร์ไบด์ | 1500 รอบต่อนาที | มุม 60° | 2.5 มม | รา 1.6 ไมโครเมตร |

ความเข้ากันได้ของวัสดุ | เหล็กอลูมิเนียม | ไฮสปีด, คาร์ไบด์ | เหล็ก: 1200 รอบต่อนาที | อะลูมิเนียม: 80° | อะลูมิเนียม: 1 มม | เหล็ก: Ra 0.8 µm |

การสึกหรอ | ทองเหลืองต่ำ | ไฮสปีด: ปานกลาง | ด้านล่าง: สึกหรอน้อยลง | เฉียบพลัน: สึกหรอเร็วขึ้น | ลึกกว่า: สึกหรอมากขึ้น | หยาบ: Ra 2.8 µm |

แอปพลิเคชัน | เจาะ, เผชิญหน้า | หยาบ, การเก็บผิวละเอียด | สูง: การขัดเงา | การกัดหยาบ: 55° | หนา: หยาบ | ละเอียด: ตกแต่ง |

การซ่อมบำรุง | การเอาอกเอาใจเป็นประจำ | การลับคม | ตรวจสอบเข็มขัด | การลับคมอีกครั้ง | ตรวจสอบเป็นประจำ | การขัดสม่ำเสมอ |

ประสิทธิภาพ | สูงสำหรับโลหะ | คาร์ไบด์: เร็วที่สุด | สม่ำเสมอ: ดีที่สุด | เหมาะสมที่สุด: 60° | ปานกลาง | ราบรื่น: มีความต้องการสูง |

ตารางการกลึง: สร้างรูปทรงให้กับวัตถุดิบ!

ในการเจาะ การคว้าน การกัด และการกลึง ความเร็วตัดที่เหมาะสมเป็นสิ่งสำคัญยิ่ง โลหะ เช่น อะลูมิเนียม ต้องการความเร็วที่สูงกว่า ประมาณ 400 RPM (รอบต่อนาที) ในขณะที่วัสดุที่แข็งกว่า เช่น เหล็กกล้า อาจทำงานที่ประมาณ 125 RPM การปรับความเร็วตัดส่งผลโดยตรงต่อคุณภาพของชิ้นส่วนที่ตัดเฉือน

อายุการใช้งานเครื่องมือที่ยาวนานขึ้นหมายถึงประสิทธิภาพ การติดตามการสึกหรอและการเสื่อมสภาพทำให้สามารถคาดการณ์การเปลี่ยนเครื่องมือได้ เครื่องมือเหล็กกล้าความเร็วสูง (HSS) ให้ความสมดุลระหว่างอายุการใช้งานยาวนานและราคา เครื่องมือคาร์ไบด์ถึงแม้จะมีราคาแพงกว่า แต่ก็ช่วยยืดอายุการใช้งานของเครื่องมือได้อย่างมากในหลายกรณี

พารามิเตอร์นี้กำหนดจำนวนวัสดุที่จะกำจัดออกในรอบเดียว ในระหว่างการกัด อาจใช้ความลึก 0.020 นิ้วสำหรับการขัดผิวละเอียด ในขณะที่การตัดหยาบอาจใช้ความลึก 0.100 นิ้ว การปรับความลึกนี้ช่วยให้มั่นใจได้ถึงความแม่นยำและลดการสึกหรอของเครื่องมือ

อัตราความก้าวหน้าทางวัตถุไปสู่เครื่องมือเป็นสิ่งสำคัญ สำหรับการกลึง อัตราป้อนระหว่าง 0.002 ถึง 0.006 นิ้วต่อรอบมักจะให้ผลลัพธ์ที่ดีที่สุด อัตราป้อนที่ถูกต้องป้องกันการแตกหักของเครื่องมือและปรับปรุงผิวสำเร็จ

ทุกกระบวนการตัดเฉือนมุ่งหวังให้ผิวสำเร็จที่เรียบเนียน ค่าความหยาบของพื้นผิว ซึ่งมักวัดเป็น Ra (ค่าเฉลี่ยความหยาบ) ช่วยในการวัดปริมาณความเรียบนี้ ค่า Ra 32 แสดงถึงการกลึงผิวสำเร็จแบบมาตรฐาน แต่การทำงานเฉพาะทางสามารถบรรลุค่าที่ต่ำได้ถึง 16

สารหล่อเย็นมีจุดประสงค์สองประการ: การควบคุมอุณหภูมิและการกำจัดเศษซาก น้ำมันที่ละลายน้ำได้เป็นน้ำมันทั่วไป ซึ่งให้ความเย็นและการหล่อลื่นที่ดี ในทางกลับกัน สารหล่อเย็นสังเคราะห์จะต้านทานการเจริญเติบโตของแบคทีเรีย และยืดอายุการใช้งาน

ในการดำเนินการตัดเฉือน การเสื่อมสภาพของเครื่องมือยังคงเป็นสิ่งสำคัญยิ่ง การดำเนินการที่ความเร็วสูงทำให้เครื่องมือสึกหรออย่างรวดเร็ว แม้แต่เครื่องมือที่แข็งแกร่งที่สุด เช่น คาร์ไบด์หรือ HSS ก็ยังต้องเผชิญกับการเสื่อมสภาพ

การใช้เครื่องมือเป็นเวลานานส่งผลต่อคุณภาพการตัด ส่งผลให้ต้นทุนการดำเนินงานเพิ่มขึ้น

ในระหว่างกระบวนการเจาะและกัด เครื่องจักรมักจะเผชิญกับการสั่นที่ไม่พึงประสงค์ การสั่นสะเทือนที่มากเกินไปจะส่งผลต่อความสมบูรณ์ของผลิตภัณฑ์ขั้นสุดท้าย

การใช้เครื่องจักร CNC สมัยใหม่ที่มีความเสถียรดีขึ้นสามารถบรรเทาปัญหานี้ได้บ้าง ผู้ควบคุมเครื่องจักรจำเป็นต้องตรวจสอบและปรับการตั้งค่าอย่างต่อเนื่องเพื่อให้แน่ใจว่ามีการสั่นสะเทือนน้อยที่สุด

การกลึงและการกัดด้วยความเร็วสูงทำให้เกิดความร้อนสูง อุณหภูมิที่มากเกินไปอาจทำให้ชิ้นงานเสียรูปได้ วิธีการทำความเย็น เช่น การใช้น้ำมันตัดกลึง เป็นสิ่งจำเป็น

ของเหลวเหล่านี้ช่วยลดอุณหภูมิ แต่การเลือกของเหลวที่เหมาะสมสำหรับวัสดุแต่ละชนิดถือเป็นสิ่งสำคัญ

กระบวนการตัดเฉือนทุกขั้นตอนส่งผลให้สูญเสียวัสดุ การกัดหรือการกลึงที่ไม่มีประสิทธิภาพอาจทำให้เกิดของเสียเพิ่มขึ้น เทคนิคสมัยใหม่ เช่น ซอฟต์แวร์ CAD/CAM ช่วยในการปรับเส้นทางการตัดให้เหมาะสม แม้จะใช้เทคโนโลยีแล้ว การบรรลุขยะเป็นศูนย์ยังคงเป็นความท้าทาย

ความต้องการส่วนประกอบที่มีความแม่นยำสูงเป็นพิเศษกำลังเพิ่มขึ้น วิธีการเจาะหรือคว้านแบบเดิมๆ อาจไม่แม่นยำตามที่ต้องการ มีเครื่องจักรขั้นสูงที่มีความแม่นยำระดับไมครอน ยังคงมีต้นทุนสูงและต้องได้รับการฝึกอบรมเฉพาะทาง

HSM หรือ RPM สูงถึง 30,000 RPM การตัดโลหะด้วยความเร็วสูง โดยเฉพาะอะลูมิเนียมและไทเทเนียม ได้รับการพิสูจน์แล้วว่ามีประสิทธิภาพ เครื่องมือที่แม่นยำและเครื่องจักรที่แข็งแกร่งรับประกันคุณภาพในกระบวนการ HSM

การทำความเย็นแบบไครโอเจนิกส์ใช้ไนโตรเจนเหลวที่อุณหภูมิ -196°C อัตราการทำความเย็นเกินกว่าวิธีการแบบเดิม อายุการใช้งานของเครื่องมือยาวนานขึ้น 50% ด้วยการบำบัดด้วยความเย็นจัด การระบายความร้อนดังกล่าวช่วยเพิ่มคุณภาพผิวงาน และลดการสึกหรอ