บล็อกนี้จะเจาะลึกเกี่ยวกับ CNC Square ภายใน Corners ซึ่งเป็นส่วนสำคัญในการผลิตที่มีความแม่นยำ เราสำรวจเทคนิคและข้อมูลเชิงลึกเพื่อให้ได้มุมและขอบที่สมบูรณ์แบบ เรามุ่งเน้นที่การเสริมสร้างความเข้าใจและทักษะในด้านเฉพาะทางนี้

ในการตัดเฉือนที่มีความแม่นยำ CNC การเขียนโปรแกรมถือเป็นหลักสำคัญ G-code กำหนดเส้นทางของเครื่องมือ เพื่อให้มั่นใจว่าการเคลื่อนไหวมีความแม่นยำ โค้ดแต่ละบรรทัดจะสั่งเครื่องจักร โดยควบคุมแง่มุมต่างๆ จากเชิงลึกไปยังทิศทาง

ไม่มีการคาดเดาใดๆ ทั้งสิ้น ความแม่นยำเป็นสิ่งสำคัญยิ่ง ภาษานี้เปลี่ยนการออกแบบให้กลายเป็นความจริง โดยเชื่อมโยงความฉลาดของมนุษย์และความแม่นยำทางกล

การเลือกใช้เครื่องมือในการตัดเฉือน CNC จะเป็นตัวกำหนดคุณภาพของผลลัพธ์ มุมด้านในสี่เหลี่ยมจตุรัส จำเป็นต้องใช้ดอกเอ็นมิลล์เฉพาะ เส้นผ่านศูนย์กลาง จำนวนขลุ่ย และองค์ประกอบของวัสดุแตกต่างกันไป

ดอกเอ็นมิลล์ที่เล็กกว่าช่วยให้เข้ามุมได้แน่นขึ้น ในขณะที่คาร์ไบด์มีอายุการใช้งานยาวนาน เครื่องมือทุกชิ้นส่งผลต่อการตกแต่ง ความแม่นยำ และความเร็ว โดยปรับแต่งกระบวนการให้ตรงกับความต้องการเฉพาะของโปรเจ็กต์

การเรียนรู้ความเร็วของสปินเดิลเป็นสิ่งสำคัญในการตัดเฉือน CNC ความเร็วมีตั้งแต่หลายร้อยถึงหลายพัน RPM ความเร็วที่เหมาะสมจะช่วยลดการสึกหรอของเครื่องมือและปรับปรุงผิวสำเร็จ

สำหรับการเข้าโค้งที่ซับซ้อน จำเป็นต้องปรับความเร็วอย่างแม่นยำ การควบคุมนี้ป้องกันการไหม้ของวัสดุและรับประกันประสิทธิภาพของเครื่องตัด โดยรักษาสมดุลระหว่างประสิทธิภาพกับคุณภาพ

อัตราป้อนในการตัดเฉือน CNC นั้นมีความสมดุลที่ละเอียดอ่อน วัดเป็นนิ้วต่อนาที ซึ่งส่งผลโดยตรงต่ออายุการใช้งานของเครื่องมือและคุณภาพผิวสำเร็จ เร็วเกินไปเครื่องมือก็พัง ช้าเกินไปและมันก็น่าเบื่อ

การปรับอัตราการป้อนช่วยให้มั่นใจในการขจัดวัสดุอย่างมีประสิทธิภาพและประสิทธิภาพของเครื่องมือที่เหมาะสมที่สุด ซึ่งเป็นกุญแจสำคัญในการสร้างมุมภายในสี่เหลี่ยมจัตุรัสที่ไร้ที่ติ

การประสานงานของแกนเป็นซิมโฟนีของการตัดเฉือน CNC มันเกี่ยวข้องกับแกน X, Y และ Z ซึ่งแต่ละแกนเคลื่อนที่อย่างกลมกลืน ความแม่นยำในการประสานงานไม่สามารถต่อรองได้สำหรับมุมสี่เหลี่ยม

การเคลื่อนขวานอันซับซ้อนนี้กำหนดเส้นทาง ความลึก และมุมของคัตเตอร์ ไปจนถึงการสร้างมุมด้านในที่เฉียบคมและแม่นยำ

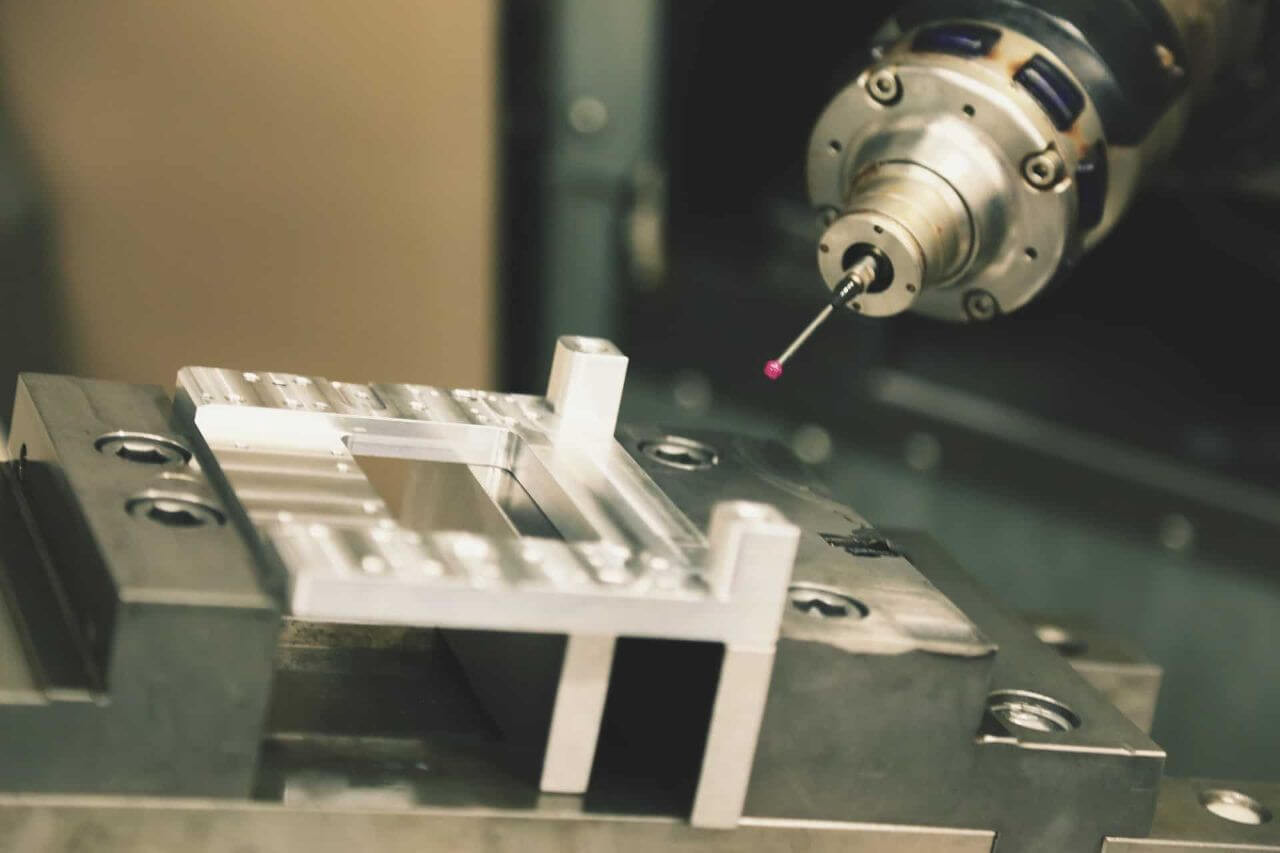

ในการตัดเฉือนด้วยความแม่นยำ CNC การยึดจับวัสดุมีความสำคัญอย่างยิ่งต่อความแม่นยำ แคลมป์ยึดชิ้นงาน ป้องกันการเคลื่อนไหวระหว่างการทำงาน การตั้งค่านี้ประกอบด้วยช่วงความเร็วของสปินเดิล 1,000-24,000 RPM และความแม่นยำของตำแหน่ง ±0.01 มม.

โต๊ะทำงานมักทำจากอะลูมิเนียมเกรดสูง เป็นฐานที่แข็งแรงสำหรับใช้กับวัสดุอย่างเหล็กหรือพลาสติก กลยุทธ์การระงับที่แข็งแกร่งถือเป็นสิ่งสำคัญในการรักษาความสมบูรณ์ทางเรขาคณิตสำหรับมุมด้านในของ Complex Square

การปัดเศษมุมในเครื่องจักร CNC ต้องการความแม่นยำ การใช้เครื่องมือ เช่น ดอกเอ็นมิลล์ 4 มม. กระบวนการนี้เกี่ยวข้องกับการเคลื่อนไหวที่ซับซ้อน ทางเดินของคัตเตอร์ถูกตั้งโปรแกรมไว้เพื่อนำทางในมุมแคบ เพื่อให้แน่ใจว่าได้รัศมี 2-5 มม.

การสึกหรอของเครื่องมือได้รับการตรวจสอบอย่างใกล้ชิดเพื่อรักษาคุณภาพ ซอฟต์แวร์ขั้นสูงจะคำนวณเส้นทางที่เหมาะสมที่สุด ในขณะที่เครื่องจักรทำงานที่อัตราการป้อน 500-800 มม./นาที ขั้นตอนนี้ต้องอาศัยความใส่ใจในรายละเอียดอย่างต่อเนื่อง โดยรักษาสมดุลระหว่างความรวดเร็วและความละเอียดอ่อนของงาน

ในการตัดเฉือนด้วยความแม่นยำ CNC มุมฉากต้องการความแม่นยำสูงสุด เครื่องมืออย่างหัวกัดปาดหน้าฉาก 90° ช่วยให้มุมคมกริบ

ความเร็วของแกนหมุน ซึ่งมักจะอยู่ที่ประมาณ 8000 RPM และอัตราการป้อน อาจอยู่ที่ 20 นิ้วต่อนาที มีบทบาทสำคัญ วิศวกรตั้งโปรแกรมพารามิเตอร์เหล่านี้อย่างพิถีพิถันเพื่อให้ได้ความสมบูรณ์แบบในแต่ละมุม

การสร้างขอบภายในด้วย CNC ต้องใช้เครื่องมือและการตั้งค่าที่ซับซ้อนร่วมกัน ความแม่นยำเป็นสิ่งสำคัญยิ่ง โดยเส้นผ่านศูนย์กลางของเครื่องมือมักจะเล็กเพียง 0.5 นิ้ว ผู้ปฏิบัติงานปรับอัตราการป้อนและความเร็วของสปินเดิล เช่น 7500 RPM และ 15 นิ้วต่อนาที ตามลำดับ เพื่อกำหนดลักษณะพิเศษที่ซับซ้อนเหล่านี้

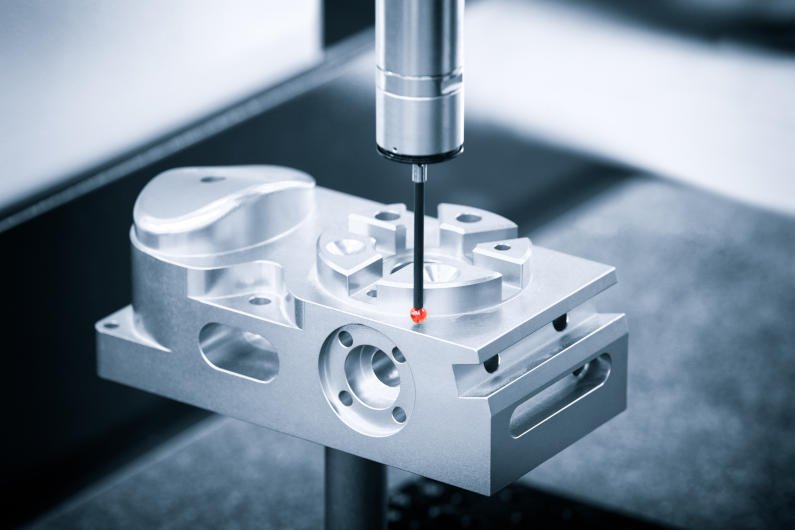

การจัดตำแหน่งแกนในศูนย์เครื่องจักรกลซีเอ็นซีบนการสอบเทียบอย่างพิถีพิถัน การตรวจสอบให้แน่ใจว่าแกน X, Y และ Z อยู่ในแนวเดียวกันภายในพิกัดความคลาดเคลื่อน ±0.001 นิ้วถือเป็นสิ่งสำคัญ

ความแม่นยำนี้เกิดขึ้นได้จากการตั้งค่าเครื่องจักรอย่างระมัดระวังและการตรวจสอบอย่างต่อเนื่องในระหว่างกระบวนการตัดเฉือน

ความแม่นยำของคมตัดในมุมด้านในสี่เหลี่ยมจตุรัส CNC ขึ้นอยู่กับความคมของเครื่องมือและความแม่นยำของเส้นทาง ดอกเอ็นมิลล์ที่มีเส้นผ่านศูนย์กลางตั้งแต่ 0.125 ถึง 0.25 นิ้วเป็นเรื่องปกติ ทางเดินเครื่องมือที่แม่นยำได้รับการตั้งโปรแกรมให้เป็นไปตามรูปทรงที่แน่นอน โดยคงค่าความคลาดเคลื่อนของคมตัดไว้ที่ ±0.002 นิ้ว

การกำหนดระยะกินลึกถือเป็นสิ่งสำคัญสำหรับการตัดเฉือนมุมภายใน ความลึกจะแตกต่างกันไป โดยมักจะกำหนดไว้ที่ 0.1 นิ้วสำหรับการผ่านครั้งแรก จากนั้นจึงปรับเพื่อการตัดที่ละเอียดยิ่งขึ้น

ความแม่นยำนี้ประกอบกับความเร็วแกนหมุนประมาณ 6500 RPM และอัตราการป้อน 18 นิ้วต่อนาที จะเป็นตัวกำหนดคุณภาพของผลิตภัณฑ์ขั้นสุดท้าย

ในการตัดเฉือนที่มีความเที่ยงตรงสูงด้วย CNC การโก่งตัวของเครื่องมือจะท้าทายความสมบูรณ์ของมุมสี่เหลี่ยม เกิดขึ้นเมื่อแรงตัดเกินความแข็งแกร่งของเครื่องมือ ดอกเอ็นมิลล์ขนาด 4 มม. อาจเบี่ยงเบนได้ถึง 0.01 มม. ภายใต้การรับน้ำหนักสูง การโก่งตัวนี้จะเปลี่ยนเส้นทางของเครื่องมือ ส่งผลให้ความแม่นยำของมุมลดลง

มาตรการรับมือรวมถึงการลดอัตราการป้อน เพิ่มเส้นผ่านศูนย์กลางของเครื่องมือ และการใช้ความยาวของเครื่องมือที่สั้นลง การควบคุมการหมุนหนีศูนย์ของสปินเดิลที่แม่นยำต่ำกว่า 0.002 มม. มีความสำคัญอย่างยิ่งในการลดการโก่งตัว

ความเค้นของวัสดุในการกัด CNC ส่งผลต่อคุณภาพของมุม วัสดุที่แตกต่างกัน เช่น อะลูมิเนียมหรือเหล็กชุบแข็ง จะมีการตอบสนองต่อความเครียดที่แตกต่างกัน ในอะลูมิเนียม ทางเดินของเครื่องมือต้องรองรับอัตราการขจัดวัสดุได้สูงถึง 300 ลูกบาศก์มิลลิเมตรต่อวินาที

ความเครียดอาจทำให้วัสดุบิดเบี้ยวในชิ้นส่วนที่มีผนังบางได้ กลยุทธ์ในการบรรเทาความเครียด ได้แก่ การใช้เทคนิคการกัดแบบปีนและทางเดินเครื่องมือเชิงกลยุทธ์ที่กระจายแรงตัดอย่างเท่าเทียมกัน การใช้ระบบทำความเย็นช่วยลดความเครียดที่เกิดจากความร้อน

การขยายตัวเนื่องจากความร้อนถือเป็นความท้าทายที่สำคัญในการตัดเฉือน CNC ที่มีความแม่นยำ ค่าสัมประสิทธิ์การขยายตัวของวัสดุ เช่น 23.1x10^-6 ต่อ °C สำหรับอะลูมิเนียม เป็นตัวกำหนดการตอบสนองของวัสดุต่อความร้อน ในระหว่างการตัดเฉือน ความร้อนที่เกิดจากแรงเสียดทานอาจทำให้เกิดการเปลี่ยนแปลงขนาดได้

การเปลี่ยนแปลงเหล่านี้ซึ่งมักจะอยู่ในช่วงไมโครเมตร ส่งผลต่อความแม่นยำของมุม สภาพแวดล้อมที่มีการควบคุมอุณหภูมิและการใช้สารหล่อเย็นมีความสำคัญอย่างยิ่งในการบรรเทาผลกระทบเหล่านี้ การใช้วัสดุที่มีความเสถียรต่ออุณหภูมิสำหรับฟิกซ์เจอร์ช่วยในการรักษาความเสถียรของมิติ

การควบคุมการสั่นสะเทือนเป็นสิ่งสำคัญในการบรรลุมุมสี่เหลี่ยมจัตุรัสที่แม่นยำ การสั่นของเครื่องจักรซึ่งได้รับอิทธิพลจากปัจจัยต่างๆ เช่น ความเร็วของสปินเดิลและแรงตัด อาจเบี่ยงเบนไปจากทางเดินของเครื่องมือในอุดมคติ

ความเร็วแกนหมุน 20,000 รอบต่อนาทีอาจทำให้เกิดความถี่เรโซแนนซ์ที่ทำให้การสั่นสะเทือนรุนแรงขึ้น การใช้ตัวดูดซับแรงสั่นสะเทือนแบบไดนามิกและการปรับปรุงความแข็งแกร่งของตัวจับยึดเครื่องมือช่วยเพิ่มการควบคุมการสั่นสะเทือน

ด้าน | เรขาคณิตของสี่เหลี่ยมจัตุรัสภายในมุม | ความท้าทายในการกัดมุมที่คมชัด | ผลกระทบต่อกระบวนการกัด | ข้อกำหนดที่แม่นยำ | ข้อมูลจำเพาะของเครื่องมือ | การพิจารณาวัสดุ |

มุมขวา | การจัดตำแหน่ง 90° | ชดเชยการโก่งตัวของเครื่องมือ | การจัดตำแหน่งที่มีความแม่นยำสูง | ความอดทน ± 0.01 มม | คัตเตอร์คุณภาพสูงและแข็งแกร่ง | วัสดุที่มีความเสถียรและมีการขยายตัวต่ำ |

ขอบภายใน | ความสม่ำเสมอของขอบ | จัดการความเครียดของวัสดุ | ขอบเรียบ | ความคมของขอบ <0.05มม | เครื่องมือที่คมชัดและแม่นยำ | วัสดุที่มีความแข็งแรงสูงและยืดหยุ่น |

การจัดแนวแกน | ตั้งฉากกับระนาบการตัด | กล่าวถึงการขยายตัวทางความร้อน | การวางแนวแกนสม่ำเสมอ | ความแม่นยำในการจัดตำแหน่ง <0.02มม | เครื่องมือทนความร้อน | วัสดุขยายตัวทางความร้อนต่ำ |

ความแม่นยำของขอบ | ความกว้างของขอบสม่ำเสมอ | ควบคุมการสั่นสะเทือน | ลดความผิดปกติของพื้นผิว | การตกแต่งพื้นผิว <0.8 รา | เครื่องมือลดแรงสั่นสะเทือน | วัสดุที่เป็นเนื้อเดียวกันและมีเนื้อละเอียด |

ความลึกของการตัด | ความสม่ำเสมอของความลึก | การจัดการการสึกหรอของเครื่องมือ | การควบคุมความลึกที่สม่ำเสมอ | ความอดทนต่อความลึก <0.05มม | เครื่องมือที่ทนต่อการสึกหรอ | วัสดุที่ทนทานและทนต่อการสึกหรอ |

การโก่งตัวของเครื่องมือ | - | ลดการโก่งตัวสำหรับมุมที่แหลมคม | อายุการใช้งานเครื่องมือเพิ่มขึ้น | - | เครื่องมือที่มีความแข็งสูง | - |

ความเครียดทางวัตถุ | - | ลดความเข้มข้นของความเครียด | ความล้มเหลวของวัสดุลดลง | - | การบำบัดเพื่อบรรเทาความเครียด | วัสดุที่ทนต่อความเครียด |

ในขอบเขตของ CNC ประเภทรางเชิงเส้นถือเป็นส่วนสำคัญ ลองนึกภาพสถานการณ์ที่ราง HGR15 จับคู่กับบอลสกรู RM1605 การผสมผสานนี้ในการกัดขนาดเล็กทำให้เกิดความแม่นยำที่ไม่มีใครเทียบได้ การหมุนของสกรูแต่ละครั้งซึ่งมีหน่วยวัดเป็นไมครอน ทำให้เกิดการเคลื่อนไหวที่ละเอียดอ่อน ซึ่งจำเป็นสำหรับมุมที่แหลมคม

ความสอดคล้องกันระหว่างความแข็งแกร่งของรางและความแม่นยำของสกรูเป็นหัวใจสำคัญของความเชี่ยวชาญในการกัดระดับไมโคร

การเจาะแบบ Peck ซึ่งมีการเต้นรำเข้าและออกเป็นจังหวะ ต้องอาศัยรางเชิงเส้นเช่น MGN12 เป็นอย่างมาก รางเหล่านี้มีขนาดเล็กกว่าแต่แข็งแกร่ง ช่วยให้มั่นใจว่าเส้นทางของสว่านยังคงอยู่

การใช้ราง MGN12 ร่วมกับอัตราการป้อนและขนาดการเจาะที่แม่นยำ ถือเป็นข้อพิสูจน์ถึงศิลปะในการรักษาความแม่นยำในขณะเดียวกันก็สำรวจภูมิทัศน์ที่ท้าทายของมุมสี่เหลี่ยมจัตุรัส

การตัดแบบโทรคอยด์ซึ่งเป็นแนวทางหนึ่งของทางเดินเครื่องมือ พบว่ามีความแม่นยำของรางเชิงเส้นตรง HGH20CA

รางเหล่านี้ขึ้นชื่อในด้านความสามารถในการรับน้ำหนักสูง ช่วยให้มั่นใจได้ถึงเส้นทางที่มั่นคงของเครื่องมือ แม้อยู่ภายใต้ความเครียดจากการเคลื่อนที่เป็นวงกลมอย่างรวดเร็ว ความแน่วแน่นี้มีความสำคัญอย่างยิ่งในการบรรลุมุมคมที่ยากจะเข้าใจในการตัดเฉือน CNC

การตัดเฉือนด้วยความเร็วสูงประสานกับรางเชิงเส้นตรงเช่น HG25 ที่ทนทาน ความเร็วและแรงที่กระทำนั้นจำเป็นต้องมีพันธมิตรที่สามารถทนต่อแรงกดดันได้โดยไม่สะดุด

ราง HG25 ให้ความเสถียรนี้ ทำให้มั่นใจได้ว่าแม้ที่ความเร็วสูง ทางเดินของเครื่องมือยังคงแม่นยำอย่างไม่มีข้อผิดพลาด ซึ่งเป็นรากฐานสำคัญในการบรรลุมุมภายในที่เฉียบคม

ในการตัดเฉือนแบบแห้ง การไม่มีสารหล่อเย็นจะทำให้รางเชิงเส้นตรงเช่น LW21 โดดเด่นขึ้นมา รางเหล่านี้มีความแข็งแกร่งที่จำเป็นและแรงเสียดทานต่ำที่จำเป็นสำหรับเครื่องมือในการแกะสลักมุมที่แหลมคม โดยไม่มีอุปสรรคจากความท้าทายในสภาพที่แห้ง

ในขอบเขตของ CNC การบูรณาการ CAD ถือเป็นรากฐานที่สำคัญ การทำงานร่วมกับรางเชิงเส้น เช่น ซีรีส์ Hiwin HG หรือ PBC Linear Simplicity Frelon Gold เป็นสิ่งสำคัญ ความแม่นยำของพิกัดความเผื่อ 0.005 มม. ในการวางแนวรางสอดคล้องกับการออกแบบ CADช่วยให้มั่นใจได้ถึงการเปลี่ยนแปลงที่ราบรื่นจากเสมือนจริงไปสู่สิ่งที่จับต้องได้

ทุกส่วนโค้งและมุมในแบบจำลอง CAD ถือเป็นข้อพิสูจน์ถึงความแม่นยำของรางเหล่านี้ ซึ่งช่วยฟื้นคืนชีวิตชีวาให้กับรูปทรงเรขาคณิตที่ซับซ้อน

การเพิ่มประสิทธิภาพเส้นทางใน CNC ช่วยให้วัตถุดิบมีชีวิตชีวา การเคลื่อนไหวที่ราบรื่นของไกด์ LM ประเภท THK SRG ที่มีความแม่นยำ 0.003 มม. ตลอดเส้นทางที่ซับซ้อน เป็นตัวอย่างที่ดี

ทุกการเคลื่อนไหว ทุกการหมุนเครื่องมือ สะท้อนถึงการออกแบบท่าเต้นที่คำนวณไว้ ซึ่งจัดทำโดยซอฟต์แวร์ขั้นสูง ทำให้มั่นใจได้ว่าการตัดแต่ละครั้งเป็นข้อพิสูจน์ถึงความแม่นยำ

G-code ซึ่งเป็นภาษาของเครื่อง CNC สะท้อนถึงความแม่นยำของรางเชิงเส้นตรงซีรีส์ NSK RA คำสั่งที่ละเอียดอ่อนราวกับการเคลื่อนไหว 0.001 มม. ถ่ายทอดออกมาเป็นความจริง โดยสะท้อนถึงความเที่ยงตรงของรางเหล่านี้ การทำงานร่วมกันระหว่างโค้ดและฮาร์ดแวร์นี้แปลงตัวเลขเชิงนามธรรมให้กลายเป็นลักษณะทางกายภาพที่แม่นยำ

การทดสอบการจำลองใน CNC ไม่ใช่แค่ขั้นตอนเท่านั้น มันเป็นการมองการณ์ไกลสู่ความสมบูรณ์แบบ การผสมผสานระบบรางลูกปืน Bosch Rexroth ซึ่งเป็นที่รู้จักในด้านความทนทาน ช่วยให้มั่นใจได้ว่าเส้นทางจำลองแต่ละเส้นทางไม่ได้เป็นเพียงความเป็นไปได้ แต่เป็นความจริงในอนาคต กระบวนการนี้เป็นศูนย์รวมของความแม่นยำ ที่แม้แต่เส้นทางที่ซับซ้อนที่สุดก็ยังถูกพินิจพิเคราะห์เพื่อความสมบูรณ์แบบ

การคำนวณ Toolpath เป็นศิลปินที่มองไม่เห็นของ CNC ความแม่นยำของซีรีส์ Schneeberger Monorail BM ที่มีความแม่นยำ 0.002 มม. กลายเป็นสิ่งที่ขาดไม่ได้

ทุกเส้นทางที่คำนวณได้ ทุกการตัดที่คาดหวัง ขึ้นอยู่กับความน่าเชื่อถือของรางเหล่านี้ ทำให้มั่นใจได้ว่าการเดินทางของเครื่องมือตั้งแต่ต้นจนจบจะไร้ที่ติ

การแก้ไขข้อผิดพลาดใน CNC เป็นการผสมผสานระหว่างความแม่นยำและความสามารถในการปรับตัว การรวมรางเชิงเส้นตรงขนาดเล็กของ IKO LWL ซึ่งมีชื่อเสียงในด้านความแม่นยำ ช่วยให้สามารถปรับระยะได้น้อยที่สุดเพียง 0.0005 มม. กระบวนการนี้เป็นฮีโร่ผู้ไม่มีใครร้อง ซึ่งทำงานเบื้องหลังอย่างไม่เหน็ดเหนื่อยเพื่อเปลี่ยนข้อบกพร่องที่อาจเกิดขึ้นให้กลายเป็นความสมบูรณ์แบบ

ในขอบเขตของ CNC ความแม่นยำคือสิ่งที่สำคัญที่สุด ระดับความคลาดเคลื่อนสำหรับรางเชิงเส้นต้องไม่เกิน ±0.005 มม. รางแต่ละประเภท ไม่ว่าจะเป็นแบบมีโปรไฟล์หรือแบบกลม จะต้องผ่านการตรวจสอบอย่างเข้มงวด

โปรเจ็กต์ล่าสุดของเราใช้รางซีรีส์ Hiwin HG ซึ่งได้รับการยอมรับในด้านความแม่นยำ ซึ่งทำให้เราบรรลุความแม่นยำในการทำซ้ำได้อย่างน่าประหลาดใจภายใน ±0.003 มม.

ความสมบูรณ์ของพื้นผิวถือเป็นสิ่งสำคัญในการทำงาน CNC เมื่อเร็วๆ นี้ เราใช้รางเชิงเส้นตรงของ Schneeberger โดยสังเกตจากพื้นผิวที่โดดเด่น

ผิวเคลือบนี้ช่วยลดการสึกหรอ ทำให้มีอายุการใช้งานที่เกินความคาดหมายมาตรฐาน ความหยาบของพื้นผิวบนรางเหล่านี้วัดค่า Ra 0.2 μm ที่น่าประทับใจ ซึ่งเป็นข้อพิสูจน์ถึงความเป็นเลิศในการผลิต

ความสามารถในการทำซ้ำเป็นรากฐานสำคัญของประสิทธิภาพของ CNC เราใช้รางเชิงเส้นตรงของ NSK ซึ่งมีความสามารถในการทำซ้ำที่ไม่มีใครเทียบได้ ด้วยการออกแบบขั้นสูง

ในการทดสอบ ความสามารถในการทำซ้ำมีความสม่ำเสมอภายในช่วง ±0.002 มม. ทำให้มั่นใจได้ว่าการตัดแต่ละครั้งจะแม่นยำเหมือนครั้งสุดท้าย

โปรโตคอลการตรวจสอบมีความเข้มงวดในการตัดเฉือน CNC การใช้รางเชิงเส้นของ THK เราผสานรวมวิธีการตรวจสอบแบบคู่เข้าด้วยกัน

ซึ่งเกี่ยวข้องกับทั้งการตรวจสอบด้วยภาพและการตรวจสอบมิติโดยใช้คาลิปเปอร์แบบดิจิทัล เพื่อให้มั่นใจว่ารางแต่ละรางอยู่ในช่วงพิกัดความเผื่อ ±0.004 มม. ดังนั้นจึงรักษาความสมบูรณ์ของเอาท์พุตของเรา

การสอบเทียบถือเป็นสิ่งจำเป็นในการตัดเฉือน CNC เป็นระยะๆ รอบการสอบเทียบของเราสำหรับรางเชิงเส้น IKO มีกำหนดการทุก ๆ สองปี

แต่ละรอบเกี่ยวข้องกับการตรวจสอบการวางแนวรางและการปรับเทียบใหม่ให้อยู่ภายใน ±0.003 มม. เพื่อให้มั่นใจถึงความแม่นยำอย่างต่อเนื่อง และลดโอกาสที่จะเกิดข้อผิดพลาดในการตัดเฉือน

ใน CNC ความแม่นยำในการวัดไม่ได้เป็นเพียงข้อกำหนดเท่านั้น แต่ยังเป็นความเชื่ออีกด้วย ด้วยการใช้ราง Bosch Rexroth เราสังเกตเห็นการปรับปรุงที่สำคัญในความแม่นยำในการวัดของเรา

รางเหล่านี้ได้เพิ่มความสามารถของเครื่อง CNC ของเราในการรักษาความแม่นยำของขนาด โดยคงอยู่ภายในช่วงพิกัดความเผื่อ ±0.004 มม. อย่างสม่ำเสมอ

การบูรณาการระบบป้อนกลับที่มีประสิทธิภาพในการตัดเฉือน CNC ถือเป็นสิ่งสำคัญ ระบบป้อนกลับของเราได้รับการปรับแต่งอย่างละเอียดด้วยการใช้รางเชิงเส้นจาก PMI เพื่อตรวจจับความเบี่ยงเบนแม้แต่น้อย นาทีที่ ±0.0025 มม. การตอบสนองทันทีนี้ทำให้สามารถปรับแบบเรียลไทม์ ซึ่งจะช่วยยกระดับความแม่นยำของกระบวนการตัดเฉือนของเรา

มุมสี่เหลี่ยมของ CNC ถือเป็นสิ่งสำคัญ วิศวกรรมการบินและอวกาศ. ช่วยให้มั่นใจได้ถึงความแม่นยำในชิ้นส่วนต่างๆ เช่น โครงสร้างเฟรมเครื่องบิน ขนาดเป็นสิ่งสำคัญที่มักวัดเป็นไมครอน

ในการผลิตยานยนต์ เทคโนโลยี CNC จะสร้างชิ้นส่วนเครื่องยนต์ ความแม่นยำเป็นสิ่งสำคัญ โดยมีพิกัดความเผื่ออยู่ที่ 0.005 นิ้ว ความแม่นยำนี้ส่งผลต่อประสิทธิภาพของยานพาหนะอย่างมาก

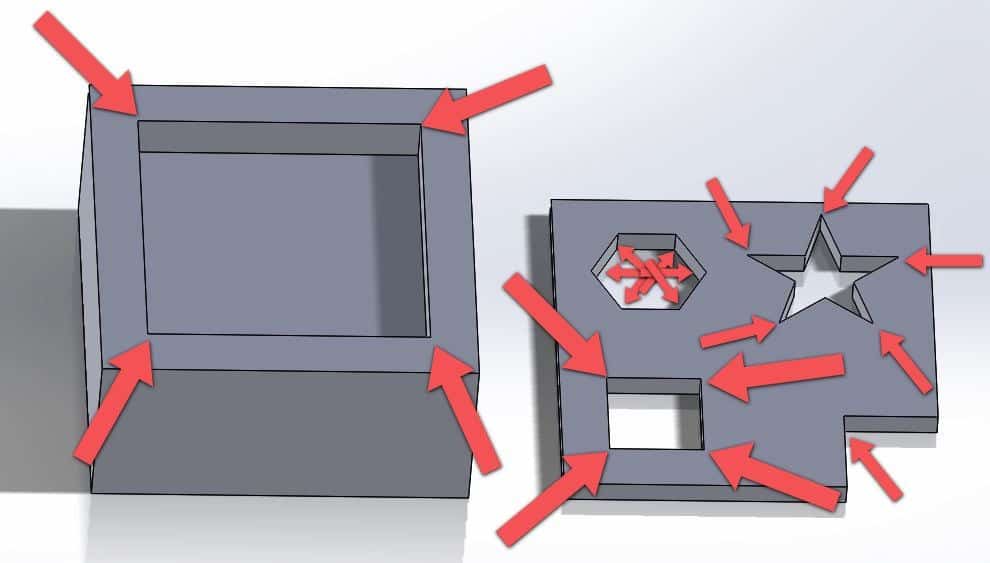

เครื่องมือที่ทำด้วย CNC จะต้องแม่นยำ สำหรับ แม่พิมพ์ที่มีความแม่นยำ และตาย มุมสี่เหลี่ยมมีความสำคัญ ความถูกต้องแม่นยำส่งผลต่อคุณภาพของผลิตภัณฑ์ขั้นสุดท้ายโดยตรง

สำหรับอุปกรณ์อิเล็กทรอนิกส์ เคสต้องใช้ความแม่นยำของ CNC เคสเหล่านี้มีความละเอียดอ่อนส่วนประกอบ แม้แต่ข้อผิดพลาดเล็กน้อยก็อาจทำให้เกิดการทำงานผิดพลาดได้

ในการผลิตตามสั่ง เครื่องจักร CNC จะสร้างชิ้นส่วนที่มีเอกลักษณ์เฉพาะตัว แต่ละส่วนต้องพอดีกันอย่างลงตัว มุมสี่เหลี่ยมในส่วนเหล่านี้มักจะไม่สามารถต่อรองได้

ในวงการแพทย์ ความแม่นยำเป็นเรื่องของชีวิตและความตาย เครื่องจักร CNC ผลิตชิ้นส่วนสำหรับเครื่องมือผ่าตัดและการปลูกถ่าย ความเที่ยงตรงของมุมสี่เหลี่ยมอาจส่งผลต่อผลลัพธ์ของผู้ป่วย

รางเชิงเส้น CNC มีบทบาทสำคัญในการประสานงานหลายแกน ช่วยให้มั่นใจได้ถึงการเคลื่อนไหวที่ราบรื่นบนแกนต่างๆ นี่เป็นสิ่งสำคัญสำหรับการตัดเฉือนที่ซับซ้อน

รางเหล่านี้เป็นกุญแจสำคัญในระบบบูรณาการ พวกมันให้ความเสถียรและความแม่นยำที่จำเป็น หากไม่มีสิ่งเหล่านี้ เครื่องจักรที่ซับซ้อนก็จะทำงานได้อย่างมีประสิทธิภาพไม่ได้

ในการตัดเฉือน CNC การสร้างต้นแบบถือเป็นสิ่งสำคัญ เครื่องจักรตัดมุมได้อย่างแม่นยำ ทำให้มั่นใจได้ว่าต้นแบบจะตรงกับการออกแบบทุกประการ ความแม่นยำในการเข้าโค้งส่งผลต่อความพอดีและการทำงานของต้นแบบ มุมด้านในสี่เหลี่ยมจัตุรัสสะท้อนถึงความสามารถของเครื่องจักรในการจัดการกับการออกแบบที่มีรายละเอียด

การผลิตที่มีประสิทธิภาพต้องอาศัยความแม่นยำของ CNC เครื่องจักรที่มีการเข้าโค้งขั้นสูงช่วยลดความสิ้นเปลืองและเวลา ประสิทธิภาพการปลดล็อคนี้มีความสำคัญในการผลิตขนาดใหญ่ มุมสี่เหลี่ยมจัตุรัสแสดงให้เห็นถึงความเร็วและความแม่นยำของเครื่องจักร ซึ่งเป็นสิ่งสำคัญสำหรับการบรรลุเป้าหมายการผลิต

การจัดการรูปทรงที่ซับซ้อนคือความแข็งแกร่งของ CNC เครื่องจักรจะต้องควบคุมมุมที่แคบและการออกแบบที่ซับซ้อน มุมด้านในแบบสี่เหลี่ยมจัตุรัสนั้นท้าทายแต่ก็แสดงให้เห็นถึงความอเนกประสงค์ของเครื่อง ความสามารถนี้จำเป็นสำหรับชิ้นส่วนที่ซับซ้อนในอุตสาหกรรม เช่น การบินและอวกาศและยานยนต์

ความแม่นยำคือหัวใจสำคัญของงาน CNC งานที่ต้องการความแม่นยำสูงขึ้นอยู่กับความสามารถในการเข้าโค้งของเครื่อง มุมด้านในแบบสี่เหลี่ยมจัตุรัสถือเป็นเกณฑ์มาตรฐานด้านความแม่นยำ ความแม่นยำนี้มีความสำคัญอย่างยิ่งในด้านต่างๆ เช่น การผลิตอุปกรณ์ทางการแพทย์ ซึ่งทุกไมครอนมีความสำคัญ

ใน CNC การตัดเฉือนแบบไฮบริดผสมผสานการกัดและ EDM วิธีการนี้ช่วยเพิ่มความแม่นยำของมุมในมุมด้านในของ CNC Square ใช้สองกระบวนการ: การลบ (การกัด) และการเพิ่ม (EDM)

คุณภาพการควบคุมแบบอะแดปทีฟจะปรับสภาพการตัดแบบเรียลไทม์ โดยจะตรวจสอบการสึกหรอของเครื่องมือและความไม่สอดคล้องกันของวัสดุ ระบบนี้รับประกันความแม่นยำในการสร้างมุมภายในสี่เหลี่ยมจัตุรัส CNC ตอบสนองต่อการเปลี่ยนแปลงและรักษาคุณภาพ

การยืนยันข้ามใช้การตรวจสอบความถูกต้องหลายครั้ง โดยเป็นการวัดมุมด้านในของ CNC Square ด้วยเครื่องมือต่างๆ เครื่องมือแต่ละอันยืนยันการอ่านของผู้อื่น วิธีการนี้รับประกันความแม่นยำของผลิตภัณฑ์ขั้นสุดท้าย

การตัดเป็นชั้นเกี่ยวข้องกับการเอาวัสดุออกเป็นระยะๆ มุมสี่เหลี่ยมของ CNC อาจเกี่ยวข้องกับการตัดรอบแรกลึก 2 มม. ตามด้วยการเพิ่มขึ้นทีละขั้น เทคนิคนี้ช่วยลดความเครียดบนเครื่องมือ และยืดอายุการใช้งาน

การบูรณาการกระบวนการจะรวมขั้นตอนการตัดเฉือนต่างๆ เข้าด้วยกันอย่างลงตัว สำหรับมุมสี่เหลี่ยม อาจเกี่ยวข้องกับการเจาะตามด้วยการกัด ทั้งหมดในขั้นตอนเดียว การบูรณาการนี้ช่วยลดข้อผิดพลาดและเพิ่มความแม่นยำ

การปรับปรุงซ้ำๆ เกี่ยวข้องกับการทำการปรับเปลี่ยนเล็กๆ น้อยๆ อย่างต่อเนื่อง สำหรับมุมด้านในที่เป็นสี่เหลี่ยมจัตุรัส อาจหมายถึงการปรับความเร็วตัดหรือทางเดินของเครื่องมือหลังจากการกลึงแต่ละครั้ง ส่งผลให้มุมมีพิกัดความเผื่อน้อยกว่า 0.005 มม.

เทคนิค | คำนิยาม | คุณสมบัติที่สำคัญ | พื้นที่ใช้งาน | ระดับความแม่นยำ | ประสิทธิภาพ | ลดค่าใช้จ่าย |

การปรับแต่งซ้ำ | การปรับปรุงกระบวนการซ้ำแล้วซ้ำอีก | การปรับปรุงความแม่นยำ | วิศวกรรมที่แม่นยำ | สูงมาก | ปานกลาง |

ติดต่อเรา

|