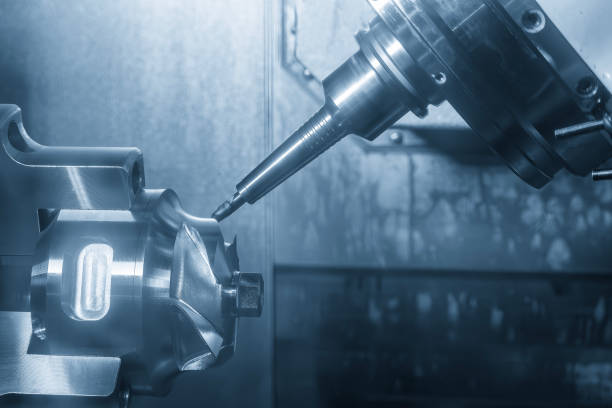

ในโรงงานแม่พิมพ์ เครื่องแมชชีนนิ่งเซ็นเตอร์ CNC ส่วนใหญ่จะใช้สำหรับการประมวลผลแกนแม่พิมพ์ เม็ดมีด และชิ้นส่วนแม่พิมพ์สำคัญอื่นๆ และแกนทองแดง คุณภาพของแกนแม่พิมพ์และเม็ดมีดจะกำหนดคุณภาพของชิ้นส่วนขึ้นรูปแม่พิมพ์โดยตรง คุณภาพของการประมวลผลแกนทองแดงจำกัดผลกระทบของการประมวลผล EDM โดยตรง กุญแจสำคัญในการรับรองคุณภาพของการประมวลผล CNC อยู่ที่การเตรียมการก่อนการประมวลผล สำหรับตำแหน่งนี้ นอกเหนือจากการมีประสบการณ์ในการประมวลผลและความรู้ด้านแม่พิมพ์แล้ว คุณยังต้องใส่ใจกับการสื่อสารที่ดีในที่ทำงาน โดยเฉพาะกับทีมผู้ผลิตและเพื่อนร่วมงาน

1) อ่านแบบและแผ่นโปรแกรม

2) ถ่ายโอนโปรแกรมที่เกี่ยวข้องไปยังเครื่องมือกล

3) ตรวจสอบส่วนหัวของโปรแกรม พารามิเตอร์การตัด ฯลฯ

4) กำหนดขนาดการตัดเฉือนและค่าเผื่อชิ้นงาน

5) การหนีบชิ้นงานอย่างสมเหตุสมผล

6) การจัดตำแหน่งชิ้นงานอย่างแม่นยำ

7) การสร้างพิกัดชิ้นงานที่แม่นยำ

8) การเลือกเครื่องมือที่เหมาะสมและพารามิเตอร์การตัด

9) การหนีบเครื่องมืออย่างสมเหตุสมผล

10) วิธีการตัดทดลองที่ปลอดภัย

11) การสังเกตกระบวนการตัดเฉือน

12) การปรับพารามิเตอร์การตัด

13) ข้อเสนอแนะทันเวลาของปัญหาและบุคลากรที่เกี่ยวข้องในระหว่างกระบวนการตัดเฉือน

14) การตรวจสอบคุณภาพชิ้นงานหลังการตัดเฉือน

1) สำหรับแม่พิมพ์ใหม่ แบบเครื่องจักรต้องเป็นไปตามข้อกำหนดและข้อมูลต้องมีความชัดเจน แบบเขียนแบบการตัดเฉือนของแม่พิมพ์ใหม่จะต้องลงนามโดยหัวหน้างาน และต้องกรอกคอลัมน์ของแบบตัดเฉือน

2) ชิ้นงานมีเครื่องหมายรับรองจากแผนกคุณภาพ

3) หลังจากได้รับแผ่นโปรแกรมแล้ว ให้ตรวจสอบว่าตำแหน่งอ้างอิงชิ้นงานสอดคล้องกับตำแหน่งอ้างอิงการวาดหรือไม่

4) ดูข้อกำหนดแต่ละอย่างในแผ่นโปรแกรมอย่างละเอียด และยืนยันว่าข้อกำหนดของโปรแกรมและการวาดมีความสอดคล้องกันหรือไม่ หากเกิดปัญหาต้องแก้ไขร่วมกับโปรแกรมเมอร์และทีมงานผลิต

5) ตามวัสดุและขนาดของชิ้นงาน ให้ตัดสินความสมเหตุสมผลของเครื่องมือที่โปรแกรมเมอร์เลือกไว้สำหรับโปรแกรมการหยาบหรือการขัดเงา หากพบว่าการใช้งานเครื่องมือไม่สมเหตุสมผล ควรแจ้งโปรแกรมเมอร์ทันทีเพื่อทำการเปลี่ยนแปลงที่เกี่ยวข้องเพื่อปรับปรุงประสิทธิภาพการประมวลผลและความแม่นยำในการประมวลผลชิ้นงาน

1) เมื่อจับยึดชิ้นงาน ให้คำนึงถึงตำแหน่งของรหัสและความยาวส่วนขยายของน็อตโบลต์บนแผ่นดัน นอกจากนี้สกรูไม่ควรชนด้านล่างเมื่อล็อคมุม

2) โดยทั่วไปตัวผู้ทองแดงจะถูกประมวลผลโดยการล็อคแผ่น ก่อนโหลดเครื่อง ควรตรวจสอบจำนวนวัสดุตัดบนแผ่นโปรแกรมเพื่อให้แน่ใจว่ามีความสม่ำเสมอ และควรตรวจสอบสกรูปิดเพลตเพื่อดูว่าขันแน่นหรือไม่

3) กรณีการรวบรวมวัสดุทองแดงหลายชิ้นในจานเดียว ให้ตรวจสอบว่าทิศทางถูกต้องหรือไม่ และมีการรบกวนระหว่างการประมวลผลของวัสดุทองแดงแต่ละชนิดหรือไม่

4) ยึดชิ้นงานตามรูปร่างของแผ่นโปรแกรมและข้อมูลขนาดชิ้นงาน ต้องสังเกตว่าข้อมูลขนาดชิ้นงานเขียนเป็น XxYxZ ในเวลาเดียวกันหากมีการวาดชิ้นส่วนที่หลวมจำเป็นต้องตรวจสอบว่ากราฟิกของแผ่นโปรแกรมและกราฟิกของการวาดชิ้นส่วนที่หลวมนั้นสอดคล้องกันหรือไม่ ให้ความสนใจกับทิศทางที่ออกและการแกว่งของ X และแกน Y

5) เมื่อจับยึดชิ้นงานจำเป็นต้องตรวจสอบว่าขนาดชิ้นงานตรงตามข้อกำหนดขนาดของแผ่นโปรแกรมหรือไม่ หากมีการวาดชิ้นส่วนที่หลวมจำเป็นต้องตรวจสอบว่าขนาดของแผ่นโปรแกรมเหมือนกับขนาดของการวาดชิ้นส่วนที่หลวมหรือไม่

6) ควรทำความสะอาดโต๊ะทำงานและด้านล่างของชิ้นงานก่อนที่จะวางชิ้นงานบนเครื่อง ควรผลักโต๊ะเครื่องจักรและพื้นผิวชิ้นงานออกด้วยหินน้ำมันเพื่อขจัดเสี้ยนและตำแหน่งที่เสียหาย

7) เมื่อเข้ารหัสตรวจสอบให้แน่ใจว่าผู้เขียนโค้ดจะไม่ถูกมีดทำร้าย หากจำเป็น ให้สื่อสารกับโปรแกรมเมอร์ ในเวลาเดียวกัน หากด้านล่างเป็นรูปสี่เหลี่ยมจัตุรัส ตัวเข้ารหัสจะต้องจัดตำแหน่งให้ตรงกับตำแหน่งของแผ่นสี่เหลี่ยมเพื่อให้บรรลุวัตถุประสงค์ของความสมดุลของแรง

8) เมื่อใช้คีมจับในการจับยึด จำเป็นต้องเข้าใจความลึกในการประมวลผลของเครื่องมือ เพื่อป้องกันไม่ให้ตำแหน่งจับยึดยาวหรือสั้นเกินไป

9) ต้องรับสกรูใน T-block และห้ามใช้เกลียวเพียงบางส่วนเท่านั้น หากจำเป็นต้องต่อสกรู สกรูบนและล่างต้องใช้เกลียวของข้อต่อคนละครึ่ง และต้องใช้เกลียวของน็อตบนแผ่นดันให้หมด และต้องไม่รับเกลียวเพียงไม่กี่เกลียวเท่านั้น

10) เมื่อกำหนดความลึกของ Z คุณต้องเห็นตำแหน่งของหมายเลขสัมผัสของแผ่นโปรแกรมและข้อมูลของจุด Z สูงสุดอย่างชัดเจน หลังจากป้อนข้อมูลลงในเครื่องมือกลแล้วคุณต้องตรวจสอบอีกครั้ง

1) เมื่อลากชิ้นงานจะต้องคำนึงถึงแนวตั้ง ลากด้านหนึ่งให้เรียบ จากนั้นลากด้านแนวตั้ง

2) เมื่อตั้งศูนย์กลางชิ้นงาน คุณต้องตั้งศูนย์กลางสองครั้งเพื่อตรวจสอบ

3) หลังจากวางตรงกลางและสัมผัสตัวเลขแล้ว คุณควรตรวจสอบตำแหน่งกึ่งกลางตามขนาดภายนอกที่ได้รับจากแผ่นโปรแกรมและขนาดบนการวาดชิ้นส่วนที่หลวม

4) ชิ้นงานทั้งหมดจะต้องอยู่ตรงกลางโดยใช้วิธีตั้งศูนย์กลาง ตำแหน่งศูนย์บนขอบของชิ้นงานจะต้องอยู่ตรงกลางโดยใช้วิธีการตั้งศูนย์กลาง จากนั้นจึงย้ายไปยังขอบ ต้องแน่ใจว่าระยะขอบทั้งสองด้านมีความสม่ำเสมอ หากสถานการณ์พิเศษต้องใช้ข้อมูลด้านเดียว คุณต้องได้รับการยืนยันจากทีมผู้ผลิตอีกครั้งก่อนจะผ่าน หลังจากข้อมูลด้านเดียว อย่าลืมชดเชยรัศมีของแกนที่อยู่ตรงกลาง

5) อินพุตตำแหน่งศูนย์ของศูนย์กลางชิ้นงานจะต้องเหมือนกับศูนย์กลางสามแกนของแผนภาพคอมพิวเตอร์เวิร์กสเตชัน

1) เมื่อค่าเผื่อบนพื้นผิวด้านบนของชิ้นงานมากเกินไป อย่าลืมว่าอย่าตัดลึกเกินไปเมื่อใช้มีดขนาดใหญ่เพื่อเอาค่าเผื่อออกด้วยตนเอง

2) ส่วนที่สำคัญที่สุดของการตัดเฉือนคือการตัดครั้งแรก เพราะหากคุณใช้งานและตรวจสอบอย่างรอบคอบ คุณจะทราบได้ว่าการชดเชยความยาวเครื่องมือ การชดเชยเส้นผ่านศูนย์กลางเครื่องมือ โปรแกรม ความเร็ว ฯลฯ นั้นไม่ถูกต้อง เพื่อหลีกเลี่ยงความเสียหายต่อชิ้นงาน เครื่องมือ และเครื่องมือกล

3) ทดสอบขั้นตอนการตัดด้วยวิธีต่อไปนี้:

ก) ความสูงของจุดแรกคือความสูงสูงสุด 100 มม. และใช้สายตาของคุณเพื่อดูว่าถูกต้องหรือไม่

b) ควบคุม "การเคลื่อนที่เร็ว" เป็น 25% และป้อนเป็น 0%;

c) เมื่อเครื่องมือเข้าใกล้ (ประมาณ 10 มม.) พื้นผิวการตัดเฉือน ให้หยุดเครื่องชั่วคราว

d) ตรวจสอบว่าจังหวะและโปรแกรมที่เหลือถูกต้องหรือไม่

e) หลังจากรีสตาร์ทเครื่องแล้ว ให้วางมือข้างหนึ่งบนปุ่มหยุดชั่วคราว พร้อมที่จะหยุดเมื่อใดก็ได้ และควบคุมความเร็วฟีดด้วยมืออีกข้าง

f) เมื่อเครื่องมืออยู่ใกล้กับพื้นผิวชิ้นงานมาก เครื่องมือสามารถหยุดได้อีกครั้ง และต้องตรวจสอบระยะชักที่เหลือของแกน Z

g) หลังจากการตัดเฉือนและการตัดราบรื่นและมั่นคงแล้ว ให้ปรับการควบคุมแต่ละส่วนกลับสู่ปกติ

4) หลังจากป้อนชื่อโปรแกรมแล้ว ให้คัดลอกชื่อโปรแกรมบนหน้าจอด้วยปากกา จากนั้นตรวจสอบด้วยแผ่นโปรแกรม เมื่อเปิดโปรแกรม ให้ใส่ใจตรวจสอบว่าขนาดเส้นผ่านศูนย์กลางเครื่องมือในโปรแกรมสอดคล้องกับแผ่นโปรแกรมหรือไม่ และกรอกชื่อไฟล์และขนาดเส้นผ่านศูนย์กลางเครื่องมือในคอลัมน์ลายเซ็นของโปรเซสเซอร์บนแผ่นโปรแกรมทันที ห้ามมิให้กรอกข้อมูลในภายหลังหรือล่วงหน้า

5) โดยหลักการแล้ว ช่าง NC ไม่ควรออกไปในขณะที่ชิ้นงานกำลังทำการหยาบ หากต้องออกเนื่องจากการเปลี่ยนเครื่องมือหรือความช่วยเหลือในการปรับเครื่องมือเครื่องจักรอื่นๆ จะต้องขอให้สมาชิกทีม NC คนอื่นๆ หรือกลับมาตรวจสอบเป็นประจำ

6) เมื่อทำการขัดขั้นกลาง ช่างเทคนิค NC ควรให้ความสนใจเป็นพิเศษกับบริเวณที่ไม่ได้เปิดระหว่างการขัดหยาบ เพื่อป้องกันไม่ให้เครื่องมือกระทบบริเวณนี้

7) การตัดโปรแกรม หากโปรแกรมถูกขัดจังหวะระหว่างการประมวลผลและใช้เวลามากเกินไปในการรันตั้งแต่เริ่มต้น หัวหน้าทีมและโปรแกรมเมอร์ควรได้รับแจ้งให้แก้ไขโปรแกรมและตัดส่วนที่รันไปแล้วออก

8) ความผิดปกติของโปรแกรม หากโปรแกรมมีสถานการณ์ผิดปกติและคุณไม่แน่ใจ คุณสามารถวางสายไว้เพื่อสังเกตกระบวนการแล้วตัดสินใจขั้นตอนต่อไป

9) ในระหว่างการประมวลผล ความเร็วและความเร็วในการหมุนที่โปรแกรมเมอร์มอบให้สามารถปรับได้โดยช่างเทคนิค NC ตามสถานการณ์ อย่างไรก็ตาม ควรให้ความสนใจเป็นพิเศษกับความเร็วเมื่อทำการหยาบชิ้นส่วนทองแดงขนาดเล็ก เพื่อหลีกเลี่ยงไม่ให้ชิ้นงานคลายตัวเนื่องจากการสั่นสะเทือน

10) ในระหว่างการประมวลผลชิ้นงาน ช่างเทคนิค NC ควรตรวจสอบด้วยการวาดชิ้นส่วนที่หลวมเพื่อดูว่ามีสภาวะผิดปกติใดๆ หรือไม่ เมื่อพบว่าทั้งสองไม่สอดคล้องกันจะต้องหยุดเครื่องทันทีเพื่อแจ้งให้หัวหน้าทีมตรวจสอบว่ามีข้อผิดพลาดหรือไม่

11) เมื่อใช้เครื่องมือที่ยาวกว่า 200 มม. ในการประมวลผล ต้องให้ความสนใจกับประเด็นต่างๆ เช่น ค่าเผื่อ ความลึกของฟีด ความเร็วในการหมุน และความเร็ว เพื่อหลีกเลี่ยงการแกว่งของเครื่องมือ ขณะเดียวกันก็ควรควบคุมความเร็วของตำแหน่งเข้าโค้งด้วย

12) สำหรับการตรวจจับเส้นผ่านศูนย์กลางของเครื่องมือที่ต้องการในแผ่นโปรแกรม ผู้ปฏิบัติงานจะต้องรับผิดชอบและบันทึกเส้นผ่านศูนย์กลางที่ทดสอบ หากเกินเกณฑ์ความคลาดเคลื่อนควรรายงานให้หัวหน้าทีมทราบหรือควรเปลี่ยนเครื่องมือทันที

13) เมื่อเครื่องมือกลทำงานอัตโนมัติหรือว่าง ผู้ปฏิบัติงานควรไปที่สถานีงานเพื่อทำความเข้าใจโปรแกรมการประมวลผลที่เหลือ เตรียมและบดเครื่องมือที่เหมาะสมสำหรับการประมวลผลครั้งต่อไปเพื่อหลีกเลี่ยงการหยุดทำงาน

14) ข้อผิดพลาดของกระบวนการเป็นสาเหตุหลักของการเสียเวลา: การใช้เครื่องมือที่ไม่เหมาะสมอย่างไม่ถูกต้อง ข้อผิดพลาดในลำดับการประมวลผล การเสียเวลาในตำแหน่งที่ไม่จำเป็นต้องดำเนินการหรือไม่ได้ประมวลผลด้วยคอมพิวเตอร์ และสภาวะการประมวลผลที่ไม่เหมาะสม (ช้าเกินไป ความเร็ว, เครื่องมือว่าง, ทางเดินเครื่องมือหนาแน่นเกินไป, อัตราป้อนช้าเกินไป ฯลฯ) เมื่อเหตุการณ์ข้างต้นเกิดขึ้น คุณสามารถติดต่อโปรแกรม ฯลฯ

15) ในระหว่างการประมวลผล คุณต้องใส่ใจกับการสึกหรอของเครื่องมือ และคุณควรเปลี่ยนอนุภาคของเครื่องมือหรือเครื่องมืออย่างเหมาะสม หลังจากเปลี่ยนอนุภาคเครื่องมือแล้ว ให้สังเกตว่าขอบเขตการเชื่อมต่อของการประมวลผลสอดคล้องกันหรือไม่

1) ยืนยันว่าแต่ละโปรแกรมและแต่ละคำสั่งที่จำเป็นในแผ่นโปรแกรมเสร็จสมบูรณ์แล้ว

2) หลังจากการประมวลผลเสร็จสิ้น จำเป็นต้องตรวจสอบว่ารูปร่างของชิ้นงานตรงตามข้อกำหนดหรือไม่ และในขณะเดียวกัน ให้ทำการตรวจสอบขนาดชิ้นงานด้วยตนเองตามการวาดชิ้นส่วนที่หลวมหรือการวาดกระบวนการเพื่อค้นหาข้อผิดพลาด เวลา.

3) ตรวจสอบว่ามีความผิดปกติในแต่ละตำแหน่งของชิ้นงานหรือไม่ หากมีข้อสงสัยแจ้งหัวหน้าทีม NC

4) เมื่อชิ้นงานขนาดใหญ่ถูกขนออกจากเครื่องจักร จะต้องแจ้งให้หัวหน้าทีม โปรแกรมเมอร์ และหัวหน้าทีมผลิตทราบ

5) คำนึงถึงความปลอดภัยเมื่อชิ้นงานถูกขนออกจากเครื่อง โดยเฉพาะอย่างยิ่งเมื่อชิ้นงานขนาดใหญ่ถูกขนออกจากเครื่อง ชิ้นงานและเครื่อง NC ควรจะได้รับการปกป้องอย่างดี

คุณภาพพื้นผิวของการขัด:

1) แกนแม่พิมพ์, เม็ดมีด

2) ตัวผู้ทองแดง

3) หลีกเลี่ยงพื้นที่ว่างที่รูส่วนหัวของตัวรองรับแผ่นพินด้านบน ฯลฯ

4) กำจัดรอยสั่นสะเทือน

ขนาดการขัดเงา:

1) ขนาดที่วัดได้จะต้องได้รับการตรวจสอบด้วยตนเองอย่างเคร่งครัดหลังการประมวลผล

2) ต้องคำนึงถึงการสึกหรอของเครื่องมือในระหว่างการประมวลผลระยะยาว โดยเฉพาะที่ตำแหน่งซีลและคมตัดอื่นๆ

3) ควรใช้เครื่องมือคาร์ไบด์ใหม่ในการขัดเงาให้มากที่สุด

4) พิจารณาการประหยัดแม่พิมพ์หลังจากการขัดเงาตามความต้องการในการประมวลผล

5) ยืนยันคุณภาพการผลิตและคุณภาพหลังการประมวลผล

6) ควบคุมการสึกหรอของเครื่องมือระหว่างการประมวลผลตำแหน่งการปิดผนึกตามความต้องการในการประมวลผล

1) ยืนยันสถานะการทำงานของกะ รวมถึงสถานะการประมวลผล สถานะแม่พิมพ์ ฯลฯ

2) ตรวจสอบว่าอุปกรณ์ทำงานตามปกติระหว่างกะหรือไม่

3) การส่งมอบและการยืนยันอื่น ๆ รวมถึงแบบร่าง ตารางโปรแกรม เครื่องมือ เกจ อุปกรณ์ติดตั้ง ฯลฯ

องค์กรสถานที่ทำงาน

1) ปฏิบัติตามข้อกำหนด 5ส

2) เครื่องมือ เกจ อุปกรณ์จับยึด ชิ้นงาน เครื่องมือ ฯลฯ ได้รับการจำแนกและจัดวางให้เรียบร้อย

3) การทำความสะอาดเครื่องมือกล

4) การทำความสะอาดพื้นสถานที่ทำงาน

5) การส่งคืนเครื่องมือที่ประมวลผลแล้ว เครื่องมือที่ไม่ได้ใช้งาน และเครื่องมือวัดไปยังคลังสินค้า

6) การส่งชิ้นงานที่แปรรูปไปตรวจสอบคุณภาพหรือหน่วยงานที่เกี่ยวข้อง