การแก้ไขปัญหาเครื่องจักร CNC เป็นกระบวนการที่ซับซ้อนและเป็นระบบ ซึ่งกำหนดให้เจ้าหน้าที่ซ่อมบำรุงต้องมีความรู้ทางทฤษฎีและประสบการณ์เชิงปฏิบัติมากมาย เมื่อเครื่องจักร CNC ขัดข้อง สิ่งแรกที่ต้องทำคือยืนยันปรากฏการณ์ความผิดปกติ ซึ่งรวมถึงการตรวจสอบบันทึกข้อบกพร่อง สอบถามผู้ปฏิบัติงานเกี่ยวกับกระบวนการทั้งหมดของข้อบกพร่อง และตรวจสอบไซต์ข้อบกพร่องเพื่อทำความเข้าใจข้อมูลข้อบกพร่องอย่างครบถ้วน

วิธีการตรวจสอบที่ใช้งานง่ายเป็นวิธีการแก้ปัญหาขั้นพื้นฐานที่สุด โดยการสังเกตสถานการณ์ก่อนและหลังเกิดข้อบกพร่องโดยตรงจะพบปัญหาที่ชัดเจนบางประการ เช่น อุปกรณ์มีเสียงผิดปกติ แรงสั่นสะเทือน ควัน เป็นต้น เมื่อวินิจฉัยข้อบกพร่องควรปฏิบัติตามหลักการบางประการ ขั้นแรก คุณต้องเข้าใจลักษณะโครงสร้างและหลักการทำงานของเครื่อง CNC จากนั้นตรวจสอบสาเหตุที่เป็นไปได้ทีละรายการตามปรากฏการณ์ความผิดปกติ มีข้อผิดพลาดทั่วไปหลายประเภทในเครื่อง CNC และสาเหตุก็ซับซ้อนมากเช่นกัน

1. ระบบไฟฟ้าขัดข้อง: ตรวจสอบว่าอุปกรณ์ไฟฟ้า เช่น สายไฟ รีเลย์ และหม้อแปลงทำงานปกติหรือไม่

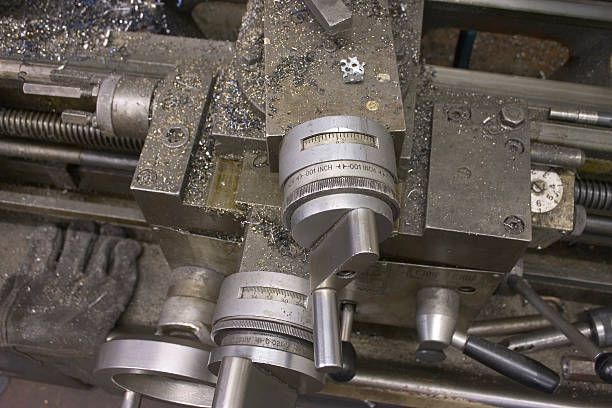

2. ความล้มเหลวของระบบกลไก: รวมถึงการสึกหรอของชิ้นส่วนกลไก การติดตั้งที่ไม่เหมาะสม ข้อผิดพลาดในการแก้ไขข้อบกพร่อง ฯลฯ ปัญหาเหล่านี้มักจะนำไปสู่ความล้มเหลวในการส่งกำลังทางกลไก การเสียดสีจากการเคลื่อนที่ของรางนำ ฯลฯ

3. ปัญหาเกี่ยวกับไฮดรอลิก: ความล้มเหลวของระบบไฮดรอลิกอาจทำให้เครื่องมือเครื่องจักรทำงานไม่ถูกต้อง เช่น ชิ้นส่วนไฮดรอลิกเสียหาย น้ำมันไฮดรอลิกรั่ว เป็นต้น

4. ปัญหาเกี่ยวกับนิวแมติก: ความล้มเหลวในระบบนิวแมติกอาจทำให้เครื่องมือกลไม่สามารถสตาร์ทหรือทำงานได้ตามปกติ เช่น ความเสียหายต่อส่วนประกอบของระบบนิวแมติก วงจรเปิดของสายนิวแมติก เป็นต้น

5. ปัญหาการทำความเย็น: ความล้มเหลวของระบบทำความเย็นอาจทำให้เครื่องมือเครื่องจักรร้อนเกินไป เช่น การรั่วไหลในระบบทำความเย็น พัดลมขัดข้อง เป็นต้น

6. ปัญหาด้านซอฟต์แวร์: ข้อผิดพลาดในการเขียนโปรแกรม การตรวจจับและซ่อมแซมข้อบกพร่องของซอฟต์แวร์ ฯลฯ ข้อผิดพลาดในการเขียนโปรแกรมอาจทำให้ความแม่นยำในการตัดเฉือนไม่เป็นไปตามมาตรฐาน และข้อบกพร่องของซอฟต์แวร์จำเป็นต้องได้รับการวินิจฉัยและซ่อมแซมโดยเครื่องมือระดับมืออาชีพ

7. ปัญหาด้านฮาร์ดแวร์: เครื่องมือแตกหัก แกนหมุนร้อนเกินไป สวิตช์เคลื่อนตัวล้มเหลว ฯลฯ ปัญหาเหล่านี้จำเป็นต้องแก้ไขโดยการตรวจสอบและเปลี่ยนส่วนประกอบฮาร์ดแวร์ที่เกี่ยวข้อง

เมื่อเครื่องจักร CNC ขัดข้อง โดยทั่วไปจะใช้แนวทางต่อไปนี้ในการแก้ไขปัญหา:

เมื่อเครื่องจักร CNC ขัดข้อง เจ้าหน้าที่บำรุงรักษาไม่ควรรีบจัดการโดยสุ่มสี่สุ่มห้า ขั้นแรก พวกเขาควรตรวจสอบบันทึกข้อผิดพลาดและสอบถามผู้ปฏิบัติงานเกี่ยวกับกระบวนการทั้งหมดของข้อผิดพลาด หลังจากยืนยันว่าการเปิดระบบไม่เป็นอันตราย พวกเขาควรเปิดเครื่องและสังเกตด้วยตนเองเพื่อตรวจสอบข้อมูลข้อผิดพลาดหลัก รวมถึงความผิดปกติใดๆ ในระบบ โดยเฉพาะเนื้อหาสัญญาณเตือนที่แสดงบน CRT เช่น:

(1) สัญญาณเตือนและการแจ้งเตือนเมื่อเกิดข้อผิดพลาดคืออะไร

(2) หากไม่มีสัญญาณเตือน ระบบอยู่ในสถานะการทำงานใด โหมดการทำงานของระบบและผลการวินิจฉัยเป็นอย่างไร

(3) ข้อบกพร่องเกิดขึ้นที่เซกเมนต์โปรแกรมใด คำสั่งใดที่ถูกดำเนินการ และการดำเนินการใดที่ดำเนินการก่อนเกิดข้อบกพร่อง

(4) ความผิดเกิดขึ้นที่ความเร็วเท่าไร? แกนเครื่องมือกลอยู่ในตำแหน่งใด? ข้อผิดพลาดกับค่าคำสั่งมีขนาดใหญ่เพียงใด?

(5) เคยเกิดข้อผิดพลาดที่คล้ายกันมาก่อน มีปรากฏการณ์ผิดปกติใด ๆ บนไซต์งานหรือไม่ และข้อผิดพลาดเกิดขึ้นซ้ำ ๆ หรือไม่?

(6) สังเกตลักษณะที่ปรากฏของระบบว่ามีความผิดปกติในส่วนต่างๆ ภายในหรือไม่ เป็นต้น

เมื่อวิเคราะห์ข้อผิดพลาด เจ้าหน้าที่บำรุงรักษาไม่ควรมุ่งเน้นไปที่ชิ้นส่วน CNC เท่านั้น แต่ยังควรดำเนินการตรวจสอบโดยละเอียดเกี่ยวกับกำลังของเครื่องมือกล ชิ้นส่วนทางกล ไฮดรอลิก และนิวแมติก และทำการตัดสินใจอย่างครอบคลุมเพื่อกำหนดแผนการแก้ไขปัญหาเพื่อให้บรรลุ วัตถุประสงค์ของการวินิจฉัยที่รวดเร็วและการแก้ไขปัญหาที่มีประสิทธิภาพ เมื่อวิเคราะห์สาเหตุของความผิดปกติ ควรให้ความสนใจกับ:

(1) การคิดต้องกว้างไกล ไม่ว่าจะเป็นระบบ CNC ชิ้นส่วนกำลัง หรือเครื่องจักร ไฮดรอลิก แก๊ส ฯลฯ สาเหตุที่เป็นไปได้ทั้งหมดของข้อผิดพลาดและวิธีแก้ปัญหาที่เป็นไปได้แต่ละรายการจะต้องถูกระบุ จากนั้นจึงบูรณาการ ตัดสิน และคัดกรอง

(2) จากการวิเคราะห์เชิงลึกของข้อบกพร่อง คาดการณ์สาเหตุของข้อบกพร่อง และจัดทำแผนการแก้ไขปัญหาตามเนื้อหา ขั้นตอน และวิธีการตรวจสอบ

ขึ้นอยู่กับสาเหตุที่คาดการณ์ไว้ของข้อผิดพลาดและแผนการแก้ไขปัญหาที่กำหนดไว้ล่วงหน้า ให้ใช้วิธีการทดลองเพื่อตรวจสอบ ค่อยๆ ระบุตำแหน่งข้อบกพร่อง และค้นหาสาเหตุที่แท้จริงของข้อผิดพลาดในที่สุด

ตามตำแหน่งที่เกิดข้อผิดพลาดและสาเหตุที่เป็นไปได้ ให้ใช้วิธีการแก้ไขปัญหาที่เหมาะสมเพื่อแก้ไขข้อผิดพลาดและฟื้นฟูประสิทธิภาพของเครื่อง CNC

เพื่อให้สามารถระบุตำแหน่งข้อผิดพลาดได้อย่างแม่นยำและแก้ไขปัญหาได้อย่างปลอดภัยและรวดเร็ว ควรปฏิบัติตามหลักการต่อไปนี้:

หลังจากที่เครื่องมือกลขัดข้อง เจ้าหน้าที่ซ่อมบำรุงควรสงบสติอารมณ์และกำหนดแผนการวิเคราะห์ก่อนดำเนินการ เจ้าหน้าที่ซ่อมบำรุงควรสอบถามผู้ควบคุมเครื่องจักรเกี่ยวกับกระบวนการและสถานะของความผิดปกติก่อน และอ่านคู่มือเครื่องมือกลและเอกสารการวาดก่อนที่จะค้นหาและจัดการกับข้อผิดพลาด

หลังจากกำหนดแผนแล้ว ควรปิดเครื่องที่ชำรุดและควรสังเกต ทดสอบ และวิเคราะห์สถานะคงที่ของเครื่องมือกล หลังจากยืนยันว่าเป็นข้อผิดพลาดของวงจรที่ไม่ร้ายแรงหรือข้อผิดพลาดที่ไม่ทำลาย เครื่องมือกลก็สามารถเปิดได้ ภายใต้สภาวะการทำงานของเครื่องมือกล ควรดำเนินการสังเกตแบบไดนามิก การตรวจสอบ และการทดสอบเพื่อค้นหาข้อผิดพลาด สำหรับข้อผิดพลาดในการทำลายล้างที่เป็นอันตราย จะต้องกำจัดอันตรายก่อนที่จะเปิดเครื่องได้ และควรทำการวินิจฉัยแบบไดนามิกภายใต้สภาวะการทำงาน

เมื่อเปิดเครื่องมือกลที่มีข้อผิดพลาด คุณควรตรวจสอบก่อนว่าซอฟต์แวร์ทำงานอย่างถูกต้องหรือไม่ ข้อผิดพลาดบางประการอาจเกิดจากการสูญเสียพารามิเตอร์ซอฟต์แวร์หรือการใช้งานและวิธีการใช้งานที่ไม่ถูกต้องของผู้ปฏิบัติงาน หลีกเลี่ยงการรื้อเครื่องตั้งแต่เริ่มต้น ซึ่งอาจส่งผลกระทบที่ตามมามากขึ้น

เครื่องจักร CNC เป็นเครื่องมือกลที่ผสานรวมระบบกล ไฮดรอลิก และไฟฟ้า และความล้มเหลวของเครื่องมือเหล่านี้จะต้องสะท้อนให้เห็นในสามด้านของระบบไฮดรอลิกเชิงกลและไฟฟ้า การบำรุงรักษาเครื่องจักร CNC ต้องใช้บุคลากรซ่อมบำรุงควบคุมหลักการจากภายนอกก่อนแล้วจึงค่อยเข้าไปด้านใน กล่าวคือ เมื่อเครื่องจักร CNC ขัดข้อง เจ้าหน้าที่ซ่อมบำรุงควรใช้วิธีดู การดมกลิ่น การฟัง และขอให้ตรวจสอบก่อน หนึ่งจากภายนอกสู่ภายใน ตัวอย่างเช่น: ในเครื่อง CNC สวิตช์เคลื่อนที่ภายนอก สวิตช์ปุ่ม ส่วนประกอบไฮดรอลิกและนิวแมติก ช่องเสียบปลั๊กแผงวงจรพิมพ์ ขั้วต่อขอบและชิ้นส่วนเชื่อมต่อภายนอกหรือร่วมกัน ช่องเสียบตู้ควบคุมไฟฟ้าหรือแผงขั้วต่อ ชิ้นส่วนเชื่อมต่ออุปกรณ์เครื่องกลไฟฟ้าเหล่านี้ เนื่องจาก การสัมผัสที่ไม่ดีทำให้เกิดความล้มเหลวในการส่งสัญญาณซึ่งเป็นปัจจัยสำคัญในความล้มเหลวของเครื่องจักร CNC นอกจากนี้ เนื่องจากอุณหภูมิและความชื้นเปลี่ยนแปลงอย่างมากในสภาพแวดล้อมทางอุตสาหกรรม มลพิษของส่วนประกอบและแผงวงจรจากน้ำมันหรือฝุ่น และการสั่นสะเทือนของเครื่องจักร ฯลฯ จะมีผลกระทบร้ายแรงต่อขั้วต่อของช่องส่งสัญญาณ . โปรดใส่ใจกับปัจจัยเหล่านี้ในระหว่างการบำรุงรักษา และตรวจสอบชิ้นส่วนเหล่านี้ก่อนเพื่อกำจัดข้อผิดพลาดเพิ่มเติมอย่างรวดเร็ว นอกจากนี้ พยายามหลีกเลี่ยงการเปิดผนึกและแยกชิ้นส่วนตามต้องการ การถอดและแยกชิ้นส่วนขนาดใหญ่ที่ไม่เหมาะสมมักจะขยายข้อผิดพลาด ทำให้เกิดความเสียหายร้ายแรงต่อเครื่องมือกล สูญเสียความแม่นยำ และลดประสิทธิภาพ

เนื่องจากเครื่องจักร CNC เป็นอุปกรณ์การประมวลผลทางกลขั้นสูงที่มีระบบอัตโนมัติและเทคโนโลยีที่ซับซ้อนในระดับสูง โดยทั่วไปแล้ว ความล้มเหลวทางกลไกจะตรวจพบได้ง่ายกว่า ในขณะที่การวินิจฉัยความล้มเหลวของระบบ CNC นั้นยากกว่า กลไกก่อน จากนั้นไฟฟ้าหมายถึงในการบำรุงรักษาเครื่องจักร CNC อันดับแรกตรวจสอบว่าชิ้นส่วนกลไกเป็นปกติหรือไม่ สวิตช์เคลื่อนที่มีความยืดหยุ่นหรือไม่ และชิ้นส่วนนิวแมติกและไฮดรอลิกเป็นปกติหรือไม่ จากประสบการณ์ที่ผ่านมา ความล้มเหลวส่วนใหญ่ของเครื่องจักร CNC มีสาเหตุมาจากความล้มเหลวทางกลไก ดังนั้น ก่อนที่จะแก้ไขปัญหา ขั้นแรกให้กำจัดความล้มเหลวทางกลไกทีละรายการ ซึ่งมักจะได้รับผลลัพธ์เป็นสองเท่าโดยใช้ความพยายามเพียงครึ่งหนึ่ง

ปัญหาทั่วไปมักส่งผลกระทบต่อคนทั้งโลก ในขณะที่ปัญหาพิเศษส่งผลกระทบต่อเฉพาะท้องถิ่นเท่านั้น ตัวอย่างเช่น หากแกนฟีดหลายแกนของเครื่องมือกลไม่สามารถเคลื่อนที่ได้ ชิ้นส่วนทั่วไป เช่น CNC, PLC, แหล่งจ่ายไฟ, แรงดันไฮดรอลิก ฯลฯ ที่ใช้ร่วมกันโดยแต่ละแกนควรได้รับการตรวจสอบและกำจัดก่อน จากนั้นจึงตรวจสอบปัญหาในท้องถิ่นของบางแกน แกนควรจะถูกกำจัด ตัวอย่างเช่น ความล้มเหลวของโครงข่ายไฟฟ้าหรือแหล่งจ่ายไฟหลักเกิดขึ้นทั่วโลก ดังนั้นควรตรวจสอบส่วนของแหล่งจ่ายไฟก่อนเพื่อดูว่าฟิวส์เป็นปกติหรือไม่ และเอาต์พุตแรงดันไฟฟ้ากระแสตรงเป็นปกติหรือไม่ กล่าวโดยย่อ เพียงแก้ความขัดแย้งหลักก่อนเท่านั้น ความขัดแย้งระดับท้องถิ่นและรองก็สามารถแก้ไขได้อย่างง่ายดาย.

เมื่อข้อผิดพลาดหลายข้อปะปนกันและครอบคลุม และเป็นการยากที่จะเริ่มต้นได้สักระยะหนึ่ง ปัญหาที่ง่ายควรได้รับการแก้ไขก่อน จากนั้นปัญหาที่ยากกว่าควรได้รับการแก้ไข บ่อยครั้งในกระบวนการแก้ไขข้อบกพร่องง่ายๆ ปัญหาที่ยากอาจกลายเป็นเรื่องง่าย หรือเมื่อคุณได้รับแรงบันดาลใจจากการกำจัดข้อบกพร่องง่ายๆ คุณจะมีความเข้าใจที่ชัดเจนยิ่งขึ้นเกี่ยวกับข้อบกพร่องที่ซับซ้อน และด้วยเหตุนี้จึงมีทางแก้ไข

เมื่อกำจัดข้อผิดพลาดบางอย่าง คุณควรพิจารณาสาเหตุที่เป็นไปได้ที่พบบ่อยที่สุดก่อน จากนั้นจึงวิเคราะห์สาเหตุพิเศษที่ไม่ค่อยเกิดขึ้น ตัวอย่างเช่น: เมื่อการหมุนกลับเป็นศูนย์ของแกน B ของเครื่องกลึง CNC ไม่ถูกต้อง มักเกิดจากการเคลื่อนที่ของตำแหน่งบล็อกลดความเร็ว เมื่อเกิดข้อผิดพลาดนี้ ควรตรวจสอบตำแหน่งของบล็อกก่อน หลังจากกำจัดความเป็นไปได้ทั่วไปนี้แล้ว ให้ตรวจสอบตัวเข้ารหัสพัลส์ การควบคุมตำแหน่ง และลิงค์อื่นๆ

กล่าวโดยสรุป หลังจากที่เครื่องจักร CNC ล้มเหลว ตราบใดที่คุณเชี่ยวชาญในแนวคิดการแก้ไขปัญหาที่ถูกต้อง ปฏิบัติตามหลักการแก้ไขปัญหาที่สมเหตุสมผล และใช้วิจารณญาณและวิธีการวิเคราะห์ที่ยืดหยุ่น คุณจะสามารถกำจัดข้อผิดพลาดได้อย่างรวดเร็วและทันท่วงที และบรรลุผลสองเท่าโดยใช้ความพยายามเพียงครึ่งหนึ่ง

การบำรุงรักษาอย่างสม่ำเสมอเป็นกุญแจสำคัญในการรับประกันการทำงานที่มั่นคงของเครื่องจักร CNC ในระยะยาว ด้วยการตรวจสอบและบำรุงรักษาอย่างสม่ำเสมอ ปัญหาที่อาจเกิดขึ้นสามารถค้นพบและแก้ไขได้ทันเวลา ดังนั้นจึงหลีกเลี่ยงไม่ให้เกิดความล้มเหลว

การดูแลเครื่องจักร CNC ให้สะอาดเป็นสิ่งสำคัญมาก การทำความสะอาดฝุ่นและเศษซากบนเครื่องมือกลเป็นประจำสามารถลดอัตราการสึกหรอและความล้มเหลวของชิ้นส่วนเครื่องจักรกลได้

การปรับปรุงความแม่นยำในการส่งผ่านเป็นมาตรการสำคัญในการป้องกันความล้มเหลวทางกลไก สามารถปรับปรุงความแม่นยำในการส่งผ่านได้โดยการปรับพรีโหลดของคู่ที่เคลื่อนที่แต่ละคู่ การปรับข้อต่อที่หลวม กำจัดช่องว่างในการส่งกำลัง ลดความยาวของโซ่ส่งกำลัง และการตั้งค่าเกียร์ทดในโซ่ส่งกำลัง

สำหรับความล้มเหลวของส่วนประกอบสปินเดิล ก่อนอื่นให้ตรวจสอบส่วนประกอบของระบบส่งกำลังหลวม หลวมเกินไป หรือแน่นเกินไปหรือไม่ หากพบสิ่งนี้ จำเป็นต้องปรับตามพารามิเตอร์พรีโหลด เมื่อกล่องสปินเดิลมีเสียงดังหรือร้อนควรได้รับการตรวจสอบและซ่อมแซมให้ทันเวลา

การทำความเข้าใจส่วนประกอบต่างๆ ของเครื่อง CNC (เช่น แผงควบคุม สปินเดิล แกน เครื่องมือ ฯลฯ) ตลอดจนฟังก์ชันและความสำคัญของส่วนประกอบต่างๆ จะช่วยดำเนินการบำรุงรักษาเชิงป้องกันที่ตรงเป้าหมายมากขึ้น

ด้วยตัวอย่างการวินิจฉัยข้อบกพร่องและการบำรุงรักษา คุณสามารถเชี่ยวชาญทักษะการบำรุงรักษาและวิธีการของระบบ CNC ระบบเซอร์โว ตัวควบคุมที่ตั้งโปรแกรมได้และข้อผิดพลาดด้านข้างของเครื่องมือกล และข้อบกพร่องของอุปกรณ์เสริมของเครื่องกลึง CNC

สำหรับข้อผิดพลาดทั่วไปของเครื่องจักร CNC เช่น การแตกหักของเครื่องมือ ชิ้นส่วนกลไกไม่เคลื่อนที่ไปยังตำแหน่งที่ระบุ การหยุดชะงักของการทำงาน ความแม่นยำของตำแหน่งลดลง ฯลฯ สามารถใช้มาตรการต่อไปนี้เพื่อป้องกันและจัดการกับปัญหาเหล่านี้:

ปรับปรุงความแม่นยำในการส่งกำลัง ปรับพรีโหลดของคู่ที่เคลื่อนที่แต่ละคู่ ปรับข้อต่อที่หลวม กำจัดระยะห่างในการส่งกำลัง ตัดโซ่ส่งกำลังให้สั้นลง และตั้งเกียร์ทดในโซ่ส่งกำลัง

ในระหว่างการทำงานที่ความเร็วสูง ให้ใส่ใจกับการสึกหรอของเครื่องมือ เลือกวัสดุเครื่องมือที่เหมาะสม และหลีกเลี่ยงการแตกหักเนื่องจากการสึกหรอของเครื่องมือมากเกินไป

การใช้กลยุทธ์การบำรุงรักษาเชิงรุกและการจัดเวลาการบำรุงรักษาตามความต้องการของอุปกรณ์สามารถปรับปรุงประสิทธิภาพและอายุการใช้งานของอุปกรณ์ได้อย่างมาก