วิธีการเลือกระบบควบคุม CNC ที่เหมาะสม

การเลือกระบบควบคุมที่เหมาะสมเป็นหนึ่งในตัวเลือกที่สำคัญที่สุดในการซื้อเครื่องจักร CNC ใหม่ ระบบควบคุมจะแนะนำการเคลื่อนไหวและการทำงานของเครื่อง ดังนั้น การเลือกตัวเลือกที่เหมาะสมอาจส่งผลต่อประสิทธิภาพการทำงาน ฟังก์ชันการทำงาน ความน่าเชื่อถือ และต้นทุนการเป็นเจ้าของของเครื่องอย่างมาก อย่างไรก็ตาม การเลือกระบบควบคุมที่เหมาะสมที่สุดสำหรับความต้องการของคุณอาจเป็นเรื่องที่ท้าทาย เนื่องจากโซลูชันที่หลากหลายนำเสนอโดยผู้ผลิตหลายราย

เนื่องจากแอปพลิเคชันและข้อจำกัดทางการเงิน คู่มือนี้มีจุดมุ่งหมายเพื่อให้ผู้ซื้อเครื่องจักรและผู้อ่านที่สนใจรายอื่นๆ ได้รับความรู้ที่พวกเขาต้องการเพื่อให้ได้สิ่งที่ดีที่สุด ระบบควบคุมซีเอ็นซี การตัดสินใจ. ด้วยตัวเลือกที่รอบรู้ ประสิทธิภาพและความสำเร็จของเครื่องจักร CNC ของคุณจะเพิ่มขึ้นเป็นเวลาหลายปี มาดูกันเลย!

ระบบควบคุมซีเอ็นซี - ตัวควบคุมซีเอ็นซี

ระบบควบคุม CNC หรือที่เรียกว่า ตัวควบคุมซีเอ็นซีเป็นหัวใจและสมองของเครื่องคอมพิวเตอร์ควบคุมเชิงตัวเลข (CNC) มีหน้าที่ในการตีความคำสั่ง แปลงเป็นการเคลื่อนไหวที่แม่นยำ และประสานงานการทำงานของเครื่องจักรต่างๆ เพื่อดำเนินการตัดเฉือนได้อย่างถูกต้องและมีประสิทธิภาพ

โดยพื้นฐานแล้ว ระบบควบคุม CNC จะแปลคำสั่งการตัดเฉือนที่ต้องการเป็นการเคลื่อนไหวทางกายภาพและการทำงานของเครื่องจักร ช่วยให้เครื่องจักรสามารถตัด โม่ เจาะ ดัดงอ และทำงานการผลิตอัตโนมัติอื่นๆ ได้อย่างแม่นยำและทำซ้ำๆ

ระบบควบคุมซีเอ็นซีพื้นฐาน

ส่วนประกอบหลักของระบบควบคุม CNC คือ:

● ซีพียู/คอนโทรลเลอร์: นี่คือ "สมอง" ที่ตีความและรันโปรแกรม G-code ประกอบด้วยไมโครโปรเซสเซอร์ หน่วยความจำ ตรรกะการเขียนโปรแกรม และอุปกรณ์อิเล็กทรอนิกส์เพื่อควบคุมเครื่อง

● เครื่องขยายเสียงและไดรเวอร์: ชิ้นส่วนอิเล็กทรอนิกส์กำลังเหล่านี้สร้างสัญญาณไฟฟ้าเพื่อควบคุมมอเตอร์และแอคชูเอเตอร์ตามคำสั่งจาก CPU พวกเขาขยายสัญญาณควบคุมขนาดเล็กเพื่อให้พลังงานเพียงพอ

● มอเตอร์และตัวกระตุ้น: มอเตอร์เชิงเส้นหรือแอคชูเอเตอร์ที่ขับเคลื่อนด้วยบอลสกรูซึ่งเคลื่อนที่และวางตำแหน่งแกนของเครื่องตามสัญญาณควบคุมจากเครื่องขยายสัญญาณ

● อุปกรณ์ตอบรับ: เซ็นเซอร์ที่ให้ข้อเสนอแนะกับระบบควบคุมเกี่ยวกับตำแหน่งและการเคลื่อนไหวที่แท้จริงของเครื่อง ซึ่งรวมถึงเอ็นโค้ดเดอร์ สเกล ลิมิตสวิตช์ หัววัด ฯลฯ

● อินเทอร์เฟซผู้ปฏิบัติงาน: แผงแสดงผล ปุ่ม และอุปกรณ์อินพุตที่ผู้ปฏิบัติงานใช้เพื่อควบคุมเครื่อง ซึ่งรวมถึงที่จับ jog คีย์โปรแกรม และหน้าจอเพื่อดูสถานะ พารามิเตอร์ และโปรแกรม

● หน่วยความจำ: ระบบควบคุมต้องการพื้นที่จัดเก็บสำหรับโปรแกรม G-code ตารางเครื่องมือ พารามิเตอร์ และข้อมูลอื่นๆ ตัวเลือกหน่วยความจำประกอบด้วย RAM หน่วยความจำแฟลช และฮาร์ดดิสก์

● อินเทอร์เฟซการสื่อสาร: พอร์ตสำหรับเชื่อมต่ออุปกรณ์ต่อพ่วงและเครือข่าย ซึ่งรวมถึงอินเทอร์เฟซ USB, Ethernet, RS-232, Fieldbus และไร้สาย

● ซอฟต์แวร์: ซอฟต์แวร์ระบบควบคุมประกอบด้วยตรรกะในการตีความ G-code จัดการการชดเชยเครื่องมือ การแปลงพิกัด และดำเนินการฟังก์ชันทั้งหมดของเครื่องจักร

หมายเหตุ: อุปกรณ์เหล่านี้เป็นอุปกรณ์อิเล็กทรอนิกส์ กลไก และส่วนประกอบหลักของระบบควบคุมเครื่องจักร CNC การกำหนดค่าเฉพาะของชิ้นส่วนเหล่านี้จะแตกต่างกันไปตามการออกแบบระบบควบคุมจากผู้ผลิตรายต่างๆ

เนื่องจากระบบ CNC ถูกสร้างขึ้นครั้งแรกในปี 1950 จึงผ่านการศึกษาและพัฒนาอย่างมาก ทำให้มีการใช้กันอย่างแพร่หลายในภาคส่วนต่าง ๆ และก่อให้เกิดความหลากหลาย ฟังก์ชันทั่วไปหรือทิศทางการทำงานของเครื่อง CNC ประเภทต่างๆ นั้นแตกต่างกัน

ขณะนี้วิศวกรอุตสาหการมีระบบซีเอ็นซีให้เลือกมากมาย เหล่านี้เป็นผลิตภัณฑ์ที่ขายดีที่สุดในตลาดตอนนี้

ระบบ CNC เคลื่อนไหว

มีสองประเภทพื้นฐานสำหรับระบบซีเอ็นซีประเภทการเคลื่อนไหว:

ระบบควบคุมรูปร่าง:

เครื่องมือกลทำงานอย่างต่อเนื่องและได้รับการออกแบบให้ตัดวัสดุที่จัดหาให้โดยการทำเช่นนั้น เครื่องกัด เครื่องกลึง และเครื่องกำหนดเส้นทาง CNC เป็นเครื่องจักรทั่วไปที่ใช้ระบบคอนทัวร์

การเคลื่อนที่จำลองของเครื่องมือและสถานที่ทำงานคือวิธีการทำงานของเครื่อง Contouring ระบบควบคุมควบคุมตำแหน่งของผลิตภัณฑ์และเครื่องจักร

ระบบควบคุมการเคลื่อนไหวแบบจุดต่อจุด:

ขณะใช้ระบบควบคุมแบบจุดต่อจุด ชิ้นงานและเครื่องมือจะถูกจับให้อยู่กับที่ในขณะที่เครื่องมือทำงานที่จำเป็นให้เสร็จสิ้น เครื่องเจาะ,เครื่องต๊าปเกลียว, เครื่องน่าเบื่อและอุปกรณ์อื่นๆ คือตัวอย่างของเครื่องจักรที่โดยทั่วไปทำงานโดยกระบวนการแบบจุดต่อจุด

เครื่องเหล่านี้รับประกันความปลอดภัยและความสมบูรณ์ของงาน และลดข้อผิดพลาดได้อย่างมากโดยการไม่เคลื่อนย้ายชิ้นส่วนโดยไม่จำเป็นตลอดกระบวนการทำงาน

ระบบซีเอ็นซีควบคุมลูป

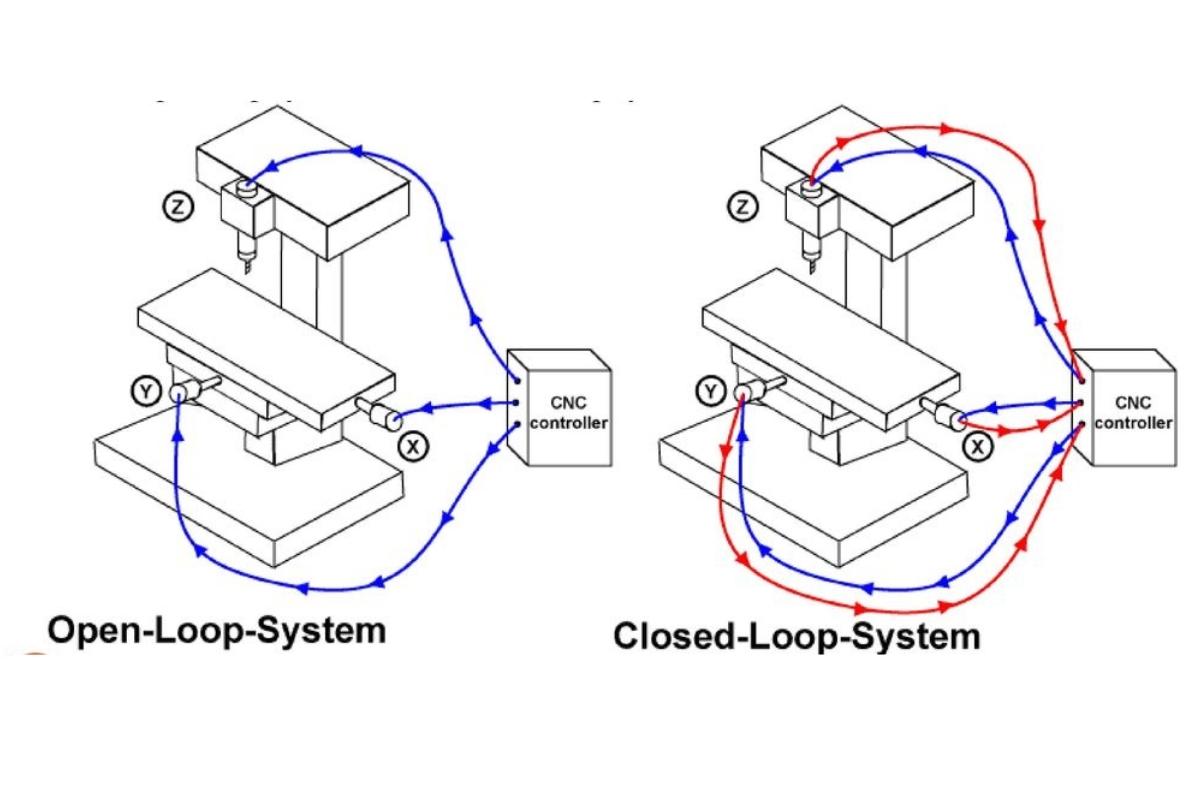

วงจรควบคุมขึ้นอยู่กับวิธีการวนซ้ำที่ใช้ในกระบวนการ ระบบ CNC อาจแบ่งออกเป็นสองประเภท:

ระบบวงปิด:

เทคนิคการทำงานของระบบซีเอ็นซีประเภทนี้เรียกว่า "ระบบวงปิด" ซึ่งมีการส่งข้อมูลย้อนกลับจากระบบควบคุมไปยังอินพุตที่วางแผนไว้ อาจใช้ระบบอนาล็อกหรือดิจิตอลเพื่อวัดผลป้อนกลับในกรณีของระบบ CNC ที่ใช้กลไกเซอร์โว

เนื่องจากความสามารถในการกำหนดเส้นทางและการตรวจสอบที่ครอบคลุม ระบบวงปิดจึงมีระดับพลังงานและความแม่นยำที่ยอดเยี่ยม

ระบบวงเปิด:

ในระบบวงเปิด ตัวควบคุมจะรับคำสั่งจากอุปกรณ์อินพุต จากนั้นตัวควบคุมจะแปลงคำสั่งเป็นสัญญาณซึ่งส่งไปยังเซอร์โวแอมพลิฟายเออร์ ซึ่งจะจ่ายพลังงานให้กับมอเตอร์

ระบบ CNC แบบแกน

ระบบ CNC หลายประเภทถูกจัดหมวดหมู่ในพื้นที่นี้ตามจำนวนแกน จำนวนแกนคือตำแหน่งที่ระบบควบคุมเหล่านี้แยกออกจากกันมากที่สุด อย่างไรก็ตาม ความแตกต่างนี้ได้เปลี่ยนแปลงความเหมาะสมของเครื่อง CNC สำหรับบริษัทของคุณอย่างมาก

โดยทั่วไป ความต้องการและความคาดหวังของคุณสำหรับระบบ CNC จะสะท้อนโดยตรงกับจำนวนแกนในเครื่องของคุณ ในแต่ละขั้นตอนมีความเป็นไปได้มากมายสำหรับความหลากหลาย

ระบบควบคุมสองแกน:

คุณสามารถเข้าถึงได้สองแกนด้วยเครื่องจักรเท่านั้น เครื่องกลึงที่ใช้แกน X และ Y เท่านั้นเป็นตัวอย่างที่เหมาะสม

ระบบควบคุมสองแกนครึ่ง:

สามแกนอยู่บนเครื่อง ขวานทั้งสามไม่สามารถเคลื่อนไปพร้อมกันได้ ด้วยระบบควบคุมสองแกนครึ่ง แกน X และ Y จะทำงานในตอนแรก ตามด้วยแกนที่สาม

ระบบควบคุมสามแกน:

แกนสามแกนที่ใช้โดยเครื่องจักร—X, Y และ Z—ระบุด้วยชื่อ ความแม่นยำและความแม่นยำในระดับสูงเกิดขึ้นได้เมื่อสามแกนทำงานพร้อมกัน อย่างไรก็ตาม ระบบควบคุมสามแกนเหมาะสำหรับงานง่ายๆ และการใช้งานที่ไม่ซับซ้อนเท่านั้น

ระบบควบคุมสี่แกน:

มีการใช้แกนหมุนพิเศษที่เรียกว่าแกน B ในกระบวนการเพิ่มเติมจากแกนทั่วไปสามแกน ได้แก่ X, Y และ Z ระบบที่มีสี่แกนอาจควบคุมเครื่องจักรแนวนอนหรือแนวตั้ง

ระบบควบคุมห้าแกน:

ตรงกันข้ามกับสิ่งที่ชื่อหมายถึง เครื่องจักรสามแกนที่มีแกนหมุนต่างกันในทิศทาง Y และ Z เรียกว่าระบบควบคุมห้าแกน แกน A และ B เป็นอีกชื่อหนึ่งของแกนพิเศษทั้งสองนี้ แกนพิเศษเหล่านี้เพิ่มการเข้าถึงส่วนล่างและส่วนลึกของระบบควบคุมห้าแกน

เมื่อทำตามขั้นตอนด้านล่าง คุณจะสามารถตัดสินใจได้อย่างรอบรู้และเลือกระบบควบคุม CNC ที่เหมาะสมซึ่งตรงกับความต้องการของเครื่องจักรของคุณ และเพิ่มผลผลิตและประสิทธิภาพสูงสุด:

คุณไม่สามารถประเมินตัวเลือกระบบควบคุมได้อย่างเหมาะสมจนกว่าคุณจะเข้าใจลักษณะการทำงาน ฟังก์ชันการทำงาน มาตรฐานความน่าเชื่อถือ และข้อกำหนดด้านความสามารถอื่นๆ ที่แม่นยำสำหรับเครื่องจักรและเวิร์กโฟลว์เฉพาะของคุณ ข้อกำหนดเหล่านี้ใช้เป็นเกณฑ์ในการตัดสินว่าระบบควบคุมที่กำหนดนั้นเหมาะสมกับความต้องการของคุณหรือไม่

ต่อไปนี้เป็นข้อกำหนดเครื่องอ้างอิงบางส่วนที่คุณสามารถอ้างอิงได้:

● การใช้งานและการใช้งานตามวัตถุประสงค์ของเครื่อง

● ความสามารถในการตัดเฉือนและข้อมูลจำเพาะที่จำเป็น

● ปัจจัยอื่นๆ เช่น ขนาดของเครื่องจักร จำนวนแกน ประเภทสปินเดิล และข้อกำหนดในการเปลี่ยนเครื่องมือ

● การขยายตัวหรือการอัพเกรดในอนาคต

คุณต้องเข้าใจประเภทระบบควบคุม CNC ต่างๆ

ด้วยการวิจัยระบบควบคุมต่างๆ ที่มี รวมถึงตัวเลือกที่ใช้พีซี เป็นกรรมสิทธิ์ สถาปัตยกรรมแบบเปิด หลายแกน และแกนเดียว คุณจะเข้าใจได้ดีขึ้นว่าตัวเลือกใดเหมาะกับเครื่องของคุณและตัวเลือกใดที่ไม่เหมาะกับเครื่องของคุณ การวิจัยนี้เป็นพื้นฐานสำหรับการตัดสินใจอย่างรอบรู้ซึ่งเพิ่มคุณค่าสูงสุดสำหรับความต้องการของคุณ

ขั้นตอนนี้เป็นการศึกษาคุณลักษณะ ข้อดี ข้อจำกัด และการใช้งานของแต่ละประเภท ตัวอย่างเช่น คุณสามารถสำรวจระบบควบคุมวงเปิด ซึ่งขึ้นชื่อเรื่องความเรียบง่ายและคุ้มค่า แต่อาจมีความแม่นยำต่ำกว่าระบบวงปิด ในทางกลับกัน ระบบวงปิดมีความแม่นยำสูงกว่าโดยผสมผสานกลไกป้อนกลับ

คุณลักษณะและฟังก์ชันเฉพาะของระบบควบคุมแต่ละระบบเป็นส่วนสำคัญในการประเมินและเปรียบเทียบตัวเลือกต่างๆ มองให้ไกลกว่าข้อกำหนดพื้นฐานเพื่อพิจารณาคุณสมบัติที่ "นุ่มนวลกว่า" ซึ่งส่งผลต่อความสามารถในการใช้งาน การบำรุงรักษา และการสนับสนุนตลอดอายุการใช้งานของเครื่อง

ขั้นตอนนี้เกี่ยวข้องกับ:

● ระบุคุณสมบัติที่จำเป็นสำหรับการตัดเฉือนของคุณ เช่น การควบคุมอัตราป้อน การชดเชยเครื่องมือ การทำเกลียว และการต๊าปเกลียวแบบแข็ง

● พิจารณาคุณสมบัติขั้นสูง เช่น การตัดเฉือนแบบปรับได้ การตัดเฉือนความเร็วสูง การจัดการอายุเครื่องมือ และการจำลองกราฟิก

● ประเมินตัวเลือกการปรับแต่งและการขยายขนาดของระบบควบคุม

ความเข้ากันได้และการผสานรวมเป็นสิ่งสำคัญอย่างยิ่งสำหรับระบบควบคุมที่ใช้ในสภาพแวดล้อมการผลิตอัตโนมัติที่ซับซ้อน การประเมินและรับประกันความเข้ากันได้อย่างสมบูรณ์กับการกำหนดค่าเครื่องจักร เครื่องมือซอฟต์แวร์ และระบบการผลิตที่จำเป็นสามารถช่วยหลีกเลี่ยงปัญหาที่มีราคาแพงได้

ขั้นตอนนี้เกี่ยวข้องกับการประเมินว่าระบบควบคุมเข้ากันได้กับเครื่องจักรและการตั้งค่าการผลิตที่คุณมีอยู่หรือไม่ ความเข้ากันได้รวมถึงปัจจัยต่างๆ เช่น ประเภทของมอเตอร์ ไดรฟ์ และเซ็นเซอร์ที่ใช้ในเครื่องของคุณ ควรประเมินการผสานรวมกับอุปกรณ์ต่อพ่วง เช่น หัววัด เซ็นเซอร์ และส่วนประกอบระบบอัตโนมัติ

ส่วนติดต่อผู้ใช้และการเขียนโปรแกรมมีความสำคัญเมื่อเลือกระบบควบคุม CNC

ส่วนต่อประสานกับผู้ใช้และซอฟต์แวร์การเขียนโปรแกรมทำหน้าที่เป็นจุดโต้ตอบหลักระหว่างผู้ปฏิบัติงานและระบบควบคุม ระบบที่ง่ายต่อการเรียนรู้ กำหนดค่า แก้ไขปัญหา และตั้งโปรแกรมผ่านอินเทอร์เฟซที่ออกแบบมาอย่างดีจะช่วยให้เครื่องของคุณได้รับประสิทธิภาพและเวลาทำงานที่สูงขึ้นในมือของผู้ปฏิบัติงาน

การประเมินอินเทอร์เฟซผู้ใช้สำหรับความสามารถในการใช้งาน การนำทางที่ตรงไปตรงมา และความชัดเจนของข้อมูลเป็นสิ่งสำคัญ ยิ่งไปกว่านั้น ระบบควบคุมต้องจัดเตรียมสภาพแวดล้อมการตั้งโปรแกรมที่หลากหลายและมีประสิทธิภาพ ซึ่งทำให้ง่ายต่อการสร้าง แก้ไข และปรับให้เหมาะสม โปรแกรมซีเอ็นซี.

ประสิทธิภาพหมายถึงความสามารถและประสิทธิภาพโดยรวมของระบบควบคุม ความแม่นยำหมายถึงความสามารถของระบบควบคุมเพื่อให้ได้ตำแหน่งที่แม่นยำและสามารถทำซ้ำได้ ในการประเมินประสิทธิภาพและความแม่นยำ คุณสามารถดูข้อมูลจำเพาะทางเทคนิคที่จัดทำโดยผู้ผลิตระบบควบคุม ทำการทดสอบประสิทธิภาพ และรวบรวมคำติชมจากผู้ใช้รายอื่นหรือผู้เชี่ยวชาญในอุตสาหกรรม

ประสิทธิภาพและความแม่นยำที่เหมาะสมเป็นปัจจัยที่สำคัญที่สุดสำหรับเครื่องจักร CNC ด้วยการประเมินและเปรียบเทียบอย่างถี่ถ้วนว่าระบบควบคุมต่างๆ ให้คะแนนปริมาณงาน ความแม่นยำ ความสามารถในการทำซ้ำ การควบคุมการเคลื่อนไหว และการต้านทานต่อสิ่งแวดล้อมอย่างไร คุณจะสามารถระบุการจับคู่ที่ดีที่สุดสำหรับข้อมูลจำเพาะเป้าหมายของเครื่องของคุณและศักยภาพในการเติบโตในอนาคต

สิ่งสำคัญคือต้องประเมินต้นทุนโดยรวมอย่างแม่นยำในการเป็นเจ้าของและจัดการระบบควบคุมตลอดอายุการใช้งาน - นอกเหนือจากราคาซื้อ - เพื่อทำการตัดสินใจซื้อโดยใช้ข้อมูลที่เหมาะสมกับงบประมาณของคุณ คุณอาจพิจารณาว่าตัวเลือกใดประหยัดที่สุดโดยการตรวจสอบและประเมินค่าใช้จ่ายที่เกี่ยวข้องกับแต่ละด้านอย่างถี่ถ้วนซึ่งส่งผลต่อต้นทุนรวมในการเป็นเจ้าของ

ต่อไปนี้คืองบประมาณและค่าใช้จ่ายบางส่วนที่คุณควรทราบเมื่อเลือกระบบควบคุม CNC:

● งบประมาณสำหรับระบบควบคุม CNC (ต้นทุนการซื้อครั้งแรกและค่าใช้จ่ายระยะยาว)

● ผลตอบแทนจากการลงทุน (ROI)

● ค่าบำรุงรักษาและค่าสนับสนุนที่เกี่ยวข้องกับระบบควบคุม

เปรียบเทียบผู้ให้บริการ CNC รายต่างๆ เพื่อเลือกผู้ให้บริการที่ดีที่สุด

ทำการวิจัยอย่างละเอียดเพื่อระบุผู้ให้บริการระบบควบคุมที่มีชื่อเสียง สำรวจเว็บไซต์ โบรชัวร์ผลิตภัณฑ์ และเอกสารทางเทคนิคเพื่อทำความเข้าใจระบบควบคุมต่างๆ ที่นำเสนอและความเชี่ยวชาญ มองหาผู้ให้บริการที่มีผลงานเป็นที่ยอมรับและมีประสบการณ์ในการจัดหาระบบควบคุม CNC สำหรับอุตสาหกรรมหรือแอปพลิเคชันของคุณ

ด้วยการวิจัยและเปรียบเทียบผู้ให้บริการระบบควบคุมต่างๆ คุณจะได้รับมุมมองที่ครอบคลุมมากขึ้นเกี่ยวกับตัวเลือกที่มีอยู่ ช่วยให้คุณระบุผู้ผลิตที่นำเสนอการผสมผสานคุณลักษณะ ต้นทุน การสนับสนุน และความเชี่ยวชาญที่ดีที่สุดสำหรับความต้องการของคุณ การพิจารณาผู้ให้บริการหลายรายนำไปสู่การตัดสินใจซื้อที่มีข้อมูลมากขึ้น

แม้ว่าการวิจัยตัวเลือกที่มีอยู่ทั้งหมดเมื่อเลือกระบบควบคุม CNC จะเป็นประโยชน์ แต่ ณ เวลาที่ซื้อ คุณต้องยอมรับโซลูชันเฉพาะอย่างใดอย่างหนึ่งที่ปรับให้เหมาะกับความต้องการของเครื่องจักรที่คุณกำหนดเอง วิธีการแบบบูรณาการที่ปรับให้เหมาะสมสำหรับการออกแบบระบบควบคุมเดียวจะให้คุณค่าและประสิทธิภาพในระยะยาวที่ดีที่สุดสำหรับเครื่องจักรนั้นๆ

การติดตั้ง การกำหนดค่า และการทดสอบระบบควบคุมที่เลือกอย่างละเอียดบนเครื่องอย่างเหมาะสมมีความสำคัญต่อการทำให้แน่ใจว่าระบบจะเป็นไปตามข้อกำหนดและดำเนินการตามที่คาดไว้

ปัญหาใดๆ ที่ระบุระหว่างการใช้งานสามารถแก้ไขได้ก่อนที่เครื่องจักรจะเข้าสู่การผลิต การทดสอบที่ครอบคลุมช่วยยืนยันว่าระบบที่สมบูรณ์ทำงานอย่างเหมาะสมโดยรวม

ผู้ซื้อเครื่องจักรควรทราบพารามิเตอร์ CNC พื้นฐานบางอย่าง

การตั้งค่าพารามิเตอร์เกี่ยวข้องกับปัญหาเกี่ยวกับ CNC เกือบทุกปัญหา ในความเป็นจริง การตั้งค่าพารามิเตอร์ที่ไม่ถูกต้องน่าจะเป็นความผิดพลาดหากระบบทำงานผิดปกติ ทั้งหมด ผู้ใช้ซีเอ็นซี ควรทราบปัจจัยบางประการที่ช่วยปรับปรุงประสิทธิภาพ ความปลอดภัย และความสามารถในการใช้งานของเครื่องจักร

ตัวแปรเหล่านี้ส่วนใหญ่ส่งผลต่อประสิทธิผล ตัวอย่างเช่น รอบการเจาะจิก G73 แบบหักเศษสำหรับ Machining Center จะมีพารามิเตอร์ที่ควบคุมปริมาณการถอยกลับระหว่างการกัด ตัวเลขนี้จะเพิ่มขึ้นเมื่อใช้เวลาในการเจาะรูนานขึ้น

เช่นเดียวกับวงจรการจิกในรูตื้น วงจรการจิกในรูลึกจะมีพารามิเตอร์ควบคุมช่องว่างระหว่างจิก ยิ่งไปกว่านั้น การกลึงหยาบ G71 และการคว้านซ้ำหลายรอบยังมีการตั้งค่าที่ควบคุมวิธีการระยะที่เครื่องมือหดกลับ (ในขณะที่ป้อนกระดาษ) ระหว่างการกัดหยาบ

โหมด G-code หลายโหมดจะเปิดใช้งานโดยอัตโนมัติเมื่อคุณเปิดเครื่องมือกล โหมด G-code ที่ตั้งค่าพารามิเตอร์ ได้แก่ เมตริกหรือนิ้ว (G21/G20) ส่วนเพิ่มหรือสัมบูรณ์ (G91/G90) นิ้วหรือเมตริก (G21/G20) การเลือกระนาบ XZ, XY หรือ YZ (G17/18/19 ), การเคลื่อนที่แบบเร็วหรือเชิงเส้น (G00/G01), ป้อนต่อรอบหรือป้อนต่อนาที (G95/G94) และอื่นๆ

ถ้าค่าไม่มีจุดทศนิยม พารามิเตอร์จะกำหนดว่าจะถือว่าเป็นจำนวนเต็มหรือในรูปแบบคงที่ หากตั้งค่าเป็นตัวเลขเต็ม โหมดนิ้วจะตีความค่าพิกัด 10 เป็น 10 นิ้ว ระบบจะปัดเศษเป็น 0.0010 นิ้วที่ใกล้ที่สุดในโหมดรูปแบบคงที่

เมื่อทำการปรับเปลี่ยนขนาด อาจส่งผลต่อความเข้ากันได้ของโปรแกรมระหว่างเครื่องและอินพุตของผู้ปฏิบัติงาน พารามิเตอร์อื่นควบคุมขนาดสูงสุดของการปรับชดเชยการสึกหรอ ตัวอย่างเช่น การตั้งค่านี้เป็น 0.02 นิ้วช่วยลดข้อผิดพลาดในการป้อนข้อมูลของผู้ปฏิบัติงาน

คุณสามารถใช้พารามิเตอร์เพื่อประกาศว่ารหัส G หรือ M บางตัว (เช่น G101 หรือ M87) จะดำเนินการโปรแกรม CNC ที่กำหนดไว้ล่วงหน้า นี่เป็นสิ่งสำคัญสำหรับการสร้างมาโครเฉพาะสำหรับแอปพลิเคชันที่มีรอบกระป๋อง การใช้ตัวเลือกที่เกี่ยวข้องกับมาโครที่กำหนดเอง คุณสามารถเลือกได้ว่าบล็อกเดียวจะข้ามหรือดำเนินการตามคำสั่งตรรกะและเลขคณิตทีละรายการ

วิธีการขนส่งโปรแกรมเข้าและออกจาก CNC และอุปกรณ์หรือสื่อที่ใช้จะถูกควบคุมโดยพารามิเตอร์ ตัวเลือกยอดนิยม ได้แก่ แฟลชไดรฟ์ การ์ดหน่วยความจำ อีเธอร์เน็ต หรือพอร์ตอนุกรม ส่วนท้ายของคำโปรแกรม (เช่น M30) หรือตัวคั่นท้ายไฟล์ (%) เป็นพารามิเตอร์อีกสองตัวที่ควบคุมว่า CNC จะโหลดโปรแกรมเสร็จสิ้นเมื่อใด

มีพารามิเตอร์เพื่อป้องกันไม่ให้บางแอปพลิเคชันถูกเปลี่ยนแปลง ทำลาย หรือแสดง สิ่งนี้ทำให้คุณสามารถปกป้องแอปพลิเคชันที่สำคัญ รวมถึงมาโครแบบกำหนดเอง โปรแกรมย่อย และโปรแกรมโพรบ

สิ่งที่เกิดขึ้นเมื่อคุณเปลี่ยนโหมดระบบการวัดจะถูกควบคุมโดยพารามิเตอร์ CNC มีตัวเลือกเดียวในการวางจุดทศนิยม: ขวาหรือซ้าย (ไม่มีการแปลงจริง) 10.0000 นิ้ว แปลงเป็น 100.000 มิลลิเมตร ข้อมูลทั้งหมดจะถูกแปลงพร้อมกับข้อมูลอื่นๆ รวมถึงการตั้งค่าออฟเซ็ตและตำแหน่งแกน 10.0000 นิ้ว แปลงเป็น 254.000 มิลลิเมตร

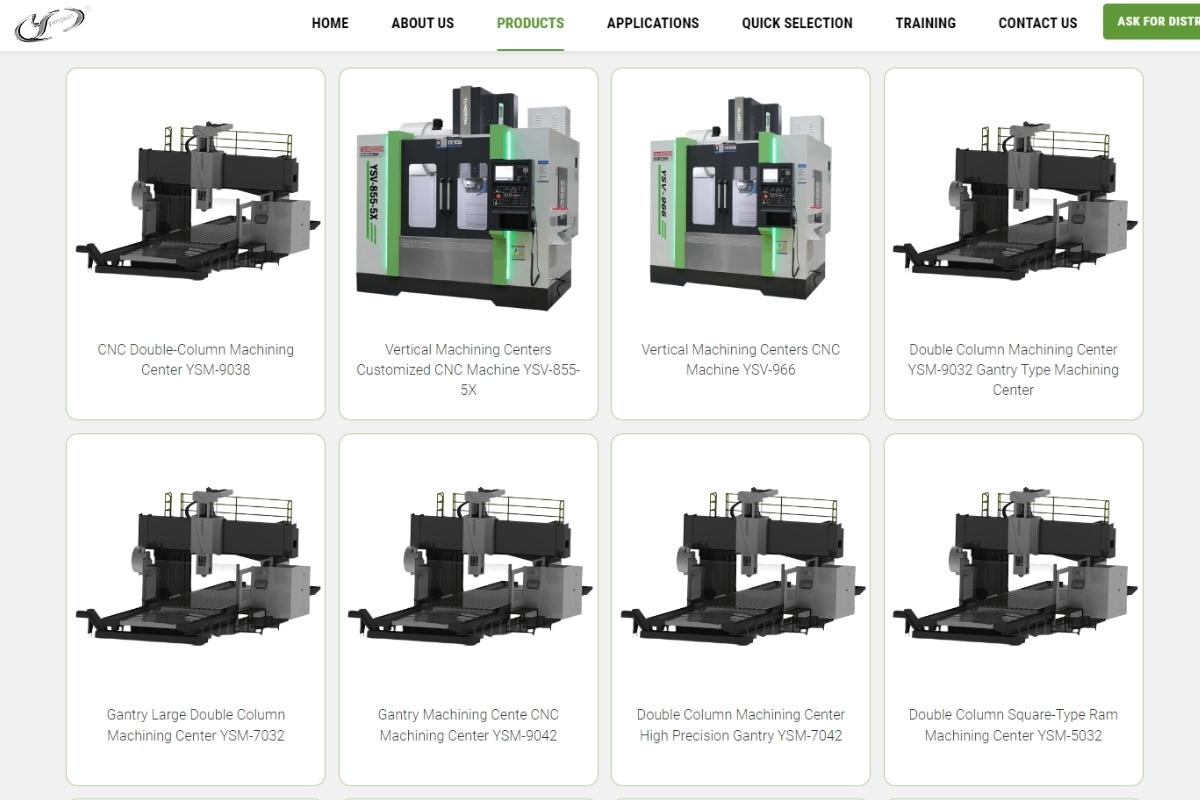

Yangsen ถือเป็นหนึ่งในผู้ให้บริการเครื่องจักร CNC ที่ดีที่สุด

มีผู้ให้บริการระบบควบคุม CNC ชั้นนำหลายรายในอุตสาหกรรม ซึ่งเป็นที่รู้จักในด้านคุณภาพ นวัตกรรม และความพึงพอใจของลูกค้า ซึ่งแต่ละเจ้าก็มีจุดเด่นที่แตกต่างกันในการให้บริการเครื่องจักรซีเอ็นซี

การกำหนดมาตรฐานคุณภาพในภาคส่วน ยางเซน เป็นที่รู้จักในฐานะหนึ่งในซัพพลายเออร์ชั้นนำของเครื่องจักร CNC ที่มีระบบควบคุม CNC ที่มีประสิทธิภาพ พวกเขาได้สร้างชื่อเสียงที่มั่นคงด้วยการจัดหาโซลูชันที่ครอบคลุมด้วยเครื่อง CNC ระดับพรีเมียมและเทคโนโลยีการควบคุมที่ล้ำสมัย

การรวมตัวของ เครื่อง CNC ของ Yangsen ด้วยระบบควบคุมซีเอ็นซีที่ได้รับการปรับให้เหมาะสม ทำให้พวกเขาโดดเด่นยิ่งขึ้นในฐานะผู้ให้บริการชั้นนำ ระบบควบคุมของพวกเขาได้รับการออกแบบมาโดยเฉพาะเพื่อเพิ่มศักยภาพของเครื่องจักร CNC CNC ของ Yangsen ช่วยให้วางตำแหน่งได้อย่างแม่นยำ การควบคุมเครื่องมือที่แม่นยำ และการทำงานของเครื่องจักรที่มีประสิทธิภาพโดยใช้ประโยชน์จากอัลกอริทึมขั้นสูง กลไกป้อนกลับตามเวลาจริง และเซ็นเซอร์ความละเอียดสูง

การเลือกระบบควบคุม CNC ที่เหมาะสมสำหรับเครื่องจักรของคุณเป็นหนึ่งในการตัดสินใจซื้อที่สำคัญที่สุดที่คุณจะตัดสินใจ ระบบควบคุมส่งผลกระทบโดยตรงต่อประสิทธิภาพ ความสามารถ ความน่าเชื่อถือ และต้นทุนการเป็นเจ้าของ—และท้ายที่สุดจะเป็นตัวกำหนดมูลค่าการลงทุนเครื่องจักรของคุณ

คู่มือนี้มีวัตถุประสงค์เพื่อให้คุณได้รับความรู้ที่จำเป็นสำหรับการเลือกข้อมูลที่ตรงตามความต้องการและงบประมาณของคุณ หวังว่าคำแนะนำที่ให้ไว้ในคู่มือนี้จะช่วยให้คุณประสบความสำเร็จในการซื้อเครื่องของคุณ