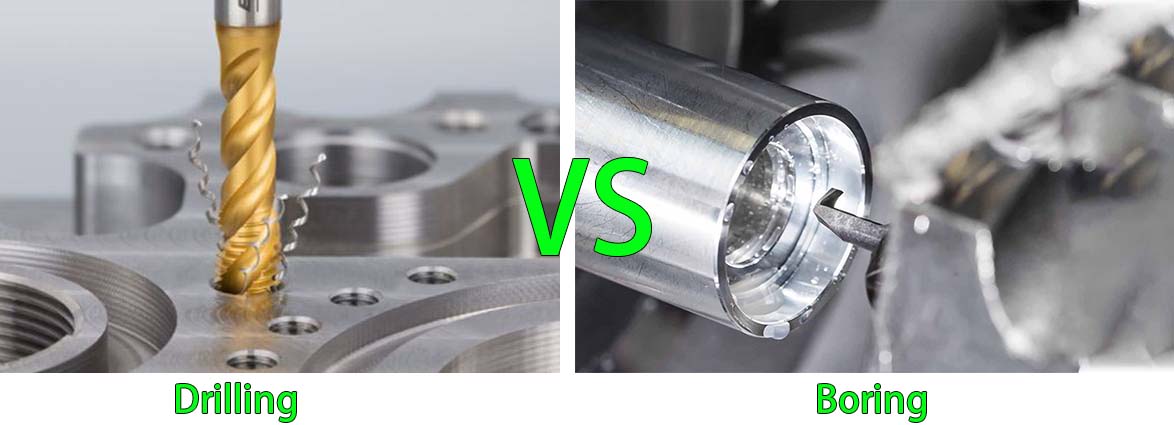

ในขอบเขตของการตัดเฉือน CNC ความแม่นยำและประสิทธิภาพเป็นสิ่งสำคัญยิ่ง เมื่อพูดถึงการสร้างรูและโพรงในชิ้นงาน เทคนิคหลักสองประการจะได้รับความสนใจ นั่นคือ การคว้านและการเจาะ

ในบทความนี้ เราจะเจาะลึกถึงความแตกต่างระหว่างกระบวนการคว้านและกระบวนการเจาะ สำรวจการใช้งาน และให้ความกระจ่างเกี่ยวกับผลิตภัณฑ์ที่นำเสนอโดย ซีเอ็นซี ยางเซ่น ที่สามารถปฏิวัติกระบวนการตัดเฉือนของคุณได้

การเจาะ เป็นกระบวนการตัดเฉือนพื้นฐานในโลกของการตัดเฉือน CNC (Computer Numerical Control) โดยเกี่ยวข้องกับการสร้างรูในชิ้นงานโดยใช้เครื่องมือหมุนที่เรียกว่าดอกสว่าน กระบวนการนี้มีความหลากหลายและใช้กันอย่างแพร่หลายในอุตสาหกรรมต่างๆ เนื่องจากมีประสิทธิภาพและความเรียบง่าย

เครื่องเจาะเป็นเครื่องมืออเนกประสงค์ที่ใช้ในการสร้างรูในวัสดุต่างๆ มีหลายประเภท แต่ละประเภทได้รับการออกแบบสำหรับการใช้งานและอุตสาหกรรมเฉพาะ เครื่องเจาะประเภททั่วไปมีดังนี้:

● เครื่องเจาะแบบพกพา: เครื่องเหล่านี้เป็นเครื่องจักรน้ำหนักเบาและกะทัดรัดที่ออกแบบมาเพื่อการเคลื่อนย้ายได้ง่าย เหมาะสำหรับเจาะรูตามสถานที่ต่างๆ และนิยมใช้ในงานก่อสร้างและบำรุงรักษา

● เครื่องเจาะแบบตั้งโต๊ะ: โดยทั่วไปแล้วจะยึดติดกับโต๊ะทำงาน เครื่องจักรเหล่านี้ให้ความเสถียรและความแม่นยำ นิยมใช้กับงานขุดเจาะทั่วไปในโรงงานและการผลิตขนาดเล็ก

● เครื่องเจาะเสา: เครื่องจักรเหล่านี้มีความแข็งแกร่งและแม่นยำยิ่งขึ้น โดยมีเสาหรือเสาที่แข็งแรงเพื่อรองรับ เหมาะอย่างยิ่งสำหรับการเจาะรูในชิ้นงานขนาดใหญ่ และพบได้ทั่วไปในอุตสาหกรรม

● เครื่องเจาะเรเดียล: เครื่องเจาะแนวรัศมีมีแขนที่ปรับได้ซึ่งสามารถหมุนรอบเสาได้ ทำให้ตำแหน่งการเจาะมีความอเนกประสงค์เป็นพิเศษ เครื่องจักรเหล่านี้เหมาะอย่างยิ่งสำหรับการหยิบจับชิ้นงานขนาดใหญ่และหนัก ทำให้เป็นสิ่งที่ขาดไม่ได้ในอุตสาหกรรมต่างๆ เช่น การก่อสร้างและงานโลหะ

● เครื่องเจาะแก๊ง: เครื่องเจาะแบบ Gang ถูกสร้างขึ้นโดยมีจุดประสงค์เพื่อเจาะรูหลายรูในชิ้นงานชิ้นเดียวพร้อมกัน ประสิทธิภาพดังกล่าวโดดเด่นในสภาพแวดล้อมการผลิตที่มีปริมาณสูงและมักใช้ในการผลิตชิ้นส่วนยานยนต์และแผงวงจรพิมพ์

● เครื่องเจาะหลายแกน: เครื่องเจาะแบบหลายสปินเดิลมีแกนหมุนหลายตัว จึงสามารถเจาะรูหลายรูพร้อมกันได้ เครื่องจักรเหล่านี้มีการใช้อย่างแพร่หลายในอุตสาหกรรมการผลิตจำนวนมาก ซึ่งช่วยเพิ่มประสิทธิภาพและลดรอบเวลาได้อย่างมาก

● เครื่องเจาะรูลึก: เครื่องเจาะรูลึกมีความเชี่ยวชาญในการสร้างรูที่ลึกมากและแม่นยำ สิ่งเหล่านี้จำเป็นในอุตสาหกรรมการบินและอวกาศและการผลิตอาวุธปืน ซึ่งจำเป็นต้องมีรูลึกที่มีพิกัดความเผื่อต่ำ

การเจาะเป็นกระบวนการตัดเฉือนอเนกประสงค์ที่มีการนำไปใช้งานในอุตสาหกรรมต่างๆ มากมาย ต่อไปนี้เป็นภาคส่วนสำคัญบางส่วนที่การขุดเจาะมีบทบาทสำคัญ:

ในอุตสาหกรรมยานยนต์ การเจาะถือเป็นสิ่งสำคัญในการสร้างรูในส่วนประกอบเครื่องยนต์ ชิ้นส่วนระบบส่งกำลัง และส่วนประกอบแชสซี รูเหล่านี้ใช้เพื่อวัตถุประสงค์ต่างๆ ตั้งแต่การยึดสลักเกลียวไปจนถึงทางเดินของเหลว การเจาะเป็นส่วนสำคัญของการผลิตเครื่องยนต์ ซึ่งรับประกันการประกอบชิ้นส่วนที่สำคัญ

ในการผลิตอุปกรณ์อิเล็กทรอนิกส์ การเจาะเป็นพื้นฐานในการสร้างรูในแผงวงจรพิมพ์ (PCB) รูเหล่านี้รองรับชิ้นส่วนอิเล็กทรอนิกส์และช่วยให้สามารถเชื่อมต่อไฟฟ้าได้ ความแม่นยำของการเจาะในการผลิต PCB เป็นสิ่งสำคัญเพื่อให้แน่ใจว่าอุปกรณ์อิเล็กทรอนิกส์ทำงานได้อย่างเหมาะสม

การเจาะมีบทบาทสำคัญในอุตสาหกรรมการก่อสร้าง โดยทำให้เกิดรูในคอนกรีต ผนังก่ออิฐ และไม้ รูเหล่านี้จำเป็นสำหรับการติดตั้งพุก การเดินสายไฟฟ้า และงานประปา ความเร็วและประสิทธิภาพของการขุดเจาะมีคุณค่าในโครงการก่อสร้าง

การเจาะมีข้อดีหลายประการที่ทำให้เป็นกระบวนการตัดเฉือนที่ต้องการในสถานการณ์ต่างๆ:

● ความเร็ว: โดยทั่วไปการเจาะจะดำเนินการอย่างรวดเร็ว ทำให้เหมาะสำหรับการใช้งานที่ความเร็วเป็นสิ่งสำคัญ เช่น การผลิตจำนวนมาก การเอาวัสดุออกอย่างมีประสิทธิภาพช่วยให้สร้างรูได้อย่างรวดเร็ว

● ความเก่งกาจ: การเจาะเป็นกระบวนการตัดเฉือนอเนกประสงค์ที่ใช้วัสดุหลากหลาย รวมถึงโลหะ ไม้ พลาสติก และเซรามิก ความสามารถในการปรับเปลี่ยนได้นี้ทำให้เป็นตัวเลือกที่ต้องการสำหรับงานตัดเฉือนจำนวนมากในอุตสาหกรรมต่างๆ

● คุ้มค่า: การเจาะมักเป็นวิธีการแก้ปัญหาที่คุ้มค่าในการสร้างรูในชิ้นงาน เนื่องจากความเรียบง่ายและมีประสิทธิภาพ อุปกรณ์และเครื่องมือที่จำเป็นสำหรับการเจาะมีราคาค่อนข้างแพงเมื่อเทียบกับกระบวนการตัดเฉือนเฉพาะทางมากกว่า

แม้ว่าการเจาะจะมีข้อดีหลายประการ แต่ก็มีข้อจำกัดเช่นกัน:

● ความแม่นยำ: แม้ว่าจะเหมาะสำหรับการใช้งานหลายประเภท แต่การเจาะอาจไม่ได้รับความแม่นยำในระดับเดียวกับงานอื่นๆกระบวนการตัดเฉือน เช่น การคว้าน การเจาะอาจไม่ใช่ทางเลือกที่ดีที่สุดหากจำเป็นต้องมีพิกัดความเผื่อที่สูงมาก

● เสร็จสิ้นพื้นผิว: ผิวสำเร็จที่เกิดจากการเจาะอาจไม่เรียบและแม่นยำเท่ากับที่ได้จากกระบวนการพิเศษ นี่อาจเป็นข้อจำกัดในการใช้งานที่ต้องการคุณภาพพื้นผิวคุณภาพสูง

น่าเบื่อ เป็นกระบวนการตัดเฉือนที่มีความแม่นยำซึ่งสำคัญอย่างยิ่งในการบรรลุความแม่นยำที่ยอดเยี่ยมและการเก็บผิวสำเร็จในการตัดเฉือน CNC (Computer Numerical Control) ต่างจากการเจาะซึ่งสร้างรู การคว้านจะขยายรูที่มีอยู่ให้ใหญ่ขึ้นด้วยความแม่นยำที่พิถีพิถัน

ต่อไปนี้เป็นภาพรวมโดยย่อของเครื่องคว้าน CNC ประเภทต่างๆ:

● การคว้านที่แม่นยำ: การดำเนินการตัดแบบจุดเดียวที่ขยายช่องเปิดที่มีอยู่เพื่อสร้างพื้นผิวทรงกระบอกภายในที่แม่นยำ สามารถยืดและขยายรูให้ตรงและขจัดวัสดุ เช่น เศษเล็กๆ ได้

● การคว้านแนวนอน: ใช้เครื่องมือตัดแบบจุดเดียวเพื่อขยายช่องเปิดชิ้นงานที่มีอยู่ได้อย่างแม่นยำ โดยนำเสนอความอเนกประสงค์ในการกัด การเจาะ การรีม และการต๊าป โดยเฉพาะกับชิ้นงานที่มีน้ำหนักมาก เครื่องคว้านแนวนอนมีหลายสไตล์ ทั้งแบบตั้งโต๊ะ แบบกบ แบบตั้งพื้น และเครื่องหลายสปินเดิล

● จิ๊กน่าเบื่อ: สร้างพื้นผิวทรงกระบอกภายในที่แม่นยำโดยขยายช่องเปิดที่มีอยู่ ใช้หัวกัดที่มีคมตัดเดียวซึ่งขนานกับแกนของรูภายในชิ้นงานที่อยู่นิ่ง ซึ่งมักจะมีโครงสร้างที่เข้มงวดสำหรับการคว้านรูลึก

● เครื่องกลึงน่าเบื่อ: ใช้ในการผลิตพื้นผิวทรงกรวยและทรงกระบอก โดยจะขยายช่องเปิดที่มีอยู่โดยการเลื่อนเครื่องมือตัดขนานกับแกนการหมุนของชิ้นงาน

● การคว้านแนวตั้ง: สร้างพื้นผิวทรงกระบอกหรือทรงกรวยภายในที่แม่นยำโดยการขยายช่องเปิดให้ใหญ่ขึ้น ชิ้นงานหมุนรอบแกนแนวตั้งในขณะที่เครื่องมือเคลื่อนที่ในแนวตั้งและแนวนอน

การคว้านเป็นกระบวนการตัดเฉือนที่ขาดไม่ได้ในอุตสาหกรรมที่ต้องมีความแม่นยำและเที่ยงตรงเป็นสำคัญ ต่อไปนี้คือส่วนสำคัญบางส่วนที่การคว้านพบการใช้งานที่สำคัญ:

ในการผลิตด้านการบินและอวกาศ ซึ่งความปลอดภัยและประสิทธิภาพไม่สามารถต่อรองได้ การคว้านถือเป็นสิ่งสำคัญ กระบวนการนี้ใช้เพื่อสร้างรูที่แม่นยำในส่วนประกอบของเครื่องบิน เพื่อให้มั่นใจว่าเป็นไปตามข้อกำหนดที่เข้มงวดของอุตสาหกรรมการบินและอวกาศ การคว้านรับประกันการจัดตำแหน่งที่แม่นยำของชิ้นส่วนที่สำคัญ

อุตสาหกรรมยานยนต์อาศัยการคว้านเพื่อให้ได้ค่าพิกัดความเผื่อที่แม่นยำซึ่งจำเป็นสำหรับรูกระบอกสูบเสื้อสูบ การคว้านทำให้ส่วนประกอบของเครื่องยนต์เข้ากันได้อย่างลงตัว ช่วยให้เครื่องยนต์มีสมรรถนะสูงสุดและมีอายุการใช้งานยาวนาน ในอุตสาหกรรมที่ความน่าเชื่อถือเป็นสิ่งสำคัญ การคว้านมีบทบาทสำคัญ

การคว้านมีข้อดีที่แตกต่างกันหลายประการ ทำให้เป็นตัวเลือกที่ต้องการในสถานการณ์การตัดเฉือนเฉพาะ:

● ความแม่นยำและความแม่นยำ: การคว้านเป็นเลิศในการบรรลุพิกัดความเผื่อที่แคบมาก ทำให้เหมาะสำหรับการใช้งานที่ความเที่ยงตรงเป็นสิ่งสำคัญยิ่ง ความสามารถในการตอบสนองข้อกำหนดด้านขนาดที่เข้มงวดถือเป็นจุดเด่นของกระบวนการคว้าน

● เสร็จสิ้นพื้นผิว: ข้อดีที่สำคัญที่สุดอย่างหนึ่งของการคว้านคือผิวสำเร็จที่ยอดเยี่ยม พื้นผิวของเครื่องจักรมีความเรียบ แม่นยำ และปราศจากข้อบกพร่อง คุณลักษณะนี้มีความสำคัญอย่างยิ่งในอุตสาหกรรมต่างๆ เช่น การผลิตอุปกรณ์ทางการแพทย์ ซึ่งสุขอนามัยและคุณภาพของผลิตภัณฑ์เป็นสิ่งสำคัญ

● ความกลม: การคว้านสามารถปรับปรุงความกลมของรูได้อย่างมาก เพื่อให้แน่ใจว่าส่วนประกอบที่ตัดเฉือนมีคุณสมบัติตรงตามข้อกำหนดที่ต้องการ โดยเฉพาะอย่างยิ่งในการใช้งานที่ส่วนประกอบต้องหมุนได้อย่างราบรื่น เช่น ในการผลิตตลับลูกปืนและเกียร์

แม้ว่าการคว้านจะให้ความแม่นยำและผิวสำเร็จที่โดดเด่น แต่ก็มีข้อจำกัดเช่นกัน:

● ขนาด: การสร้างรูในพื้นที่เข้าถึงยากด้วยเทคนิคที่น่าเบื่ออาจเป็นเรื่องท้าทาย

● ความเข้ากันได้ของวัสดุ: วัสดุบางชนิดอาจแข็งหรือเปราะเกินไปสำหรับเครื่องมือตัดที่ใช้ในเครื่องคว้าน

● รูปร่าง: กระบวนการนี้อาจไม่เหมาะกับการสร้างรูปทรงภายในที่ซับซ้อนหรือรูขนาดเล็กมาก

ประสิทธิภาพของการคว้านขึ้นอยู่กับการเลือกเครื่องมือ ความสามารถของเครื่องจักร และคุณลักษณะของชิ้นงาน

การเจาะและการคว้านเป็นกระบวนการตัดเฉือนที่แตกต่างกันสองกระบวนการ ซึ่งตอบสนองวัตถุประสงค์ที่แตกต่างกันในการตัดเฉือน CNC (Computer Numerical Control) ด้านล่างนี้ เรามีการเปรียบเทียบและเปรียบเทียบระหว่างการคว้านกับการเจาะโดยละเอียด โดยเน้นความแตกต่างที่สำคัญ:

ด้าน | น่าเบื่อ | การเจาะ |

วัตถุประสงค์ | เพื่อขยาย/เพิ่มเส้นผ่านศูนย์กลางของรูที่มีอยู่ | เพื่อสร้างรูในชิ้นงาน |

เครื่องมือตัด | บาร์น่าเบื่อ | สว่าน. |

เส้นผ่านศูนย์กลางรู | ใช้เพื่อเพิ่มเส้นผ่านศูนย์กลางของรูที่มีอยู่ | จำกัดด้วยเส้นผ่านศูนย์กลางของการเจาะ |

รูปร่างรู | มักใช้สำหรับสร้างรูเรียว | โดยทั่วไปจะเป็นทรงกระบอก แต่สามารถเป็นรูปกรวยได้ด้วยบิตพิเศษ |

ลำดับการดำเนินงาน | ดำเนินการหลังการเจาะ ต้องมีรูที่มีอยู่แล้ว | โดยปกติ ขั้นตอนแรกคือการเจาะรู แต่อาจต้องทำการรวมศูนย์ก่อนการเจาะ |

ตามแนวแกนการปรับความยาว | การพรวดพราดเป็นไปไม่ได้ด้วยเครื่องมือที่น่าเบื่อ ไม่สามารถเพิ่มความยาวของรูได้ | สามารถขยายความยาวของรูได้โดยการพรวดพราด |

ขอบตัด | คัตเตอร์จุดเดียวที่มีคมตัดหลักเพียงอันเดียว | คัตเตอร์หลายจุดที่มีคมตัดตั้งแต่สองคมขึ้นไป |

ความเร็วพิกัดเครื่องมือ | ความเร็วพิกัดเครื่องมือต่ำในการคว้าน | ความเร็วพิกัดเครื่องมือสูงในการขุดเจาะ |

อัตราการกำจัดวัสดุ | อัตราการขจัดวัสดุต่ำกว่าเมื่อเทียบกับการเจาะ | อัตราการขจัดวัสดุสูงในการเจาะ |

ข้อจำกัดเส้นผ่านศูนย์กลางรู | การคว้านใช้เพื่อเพิ่มเส้นผ่านศูนย์กลางรูโดยเฉพาะ | จำกัดอยู่ที่เส้นผ่านศูนย์กลางของการเจาะ |

พื้นผิวเสร็จสิ้น | ให้ผิวสำเร็จของรูที่ดีกว่าเมื่อเทียบกับการเจาะ | ผิวสำเร็จของรูอาจไม่ดีเท่าที่ควร |

เมื่อตัดสินใจเลือกระหว่างการเจาะและการคว้านสำหรับโครงการตัดเฉือน CNC ของคุณ จำเป็นต้องพิจารณาปัจจัยสำคัญหลายประการเพื่อให้แน่ใจว่าคุณจะได้ผลลัพธ์ตามที่ต้องการ นี่คือปัจจัยสำคัญที่ต้องคำนึงถึง:

ความคลาดเคลื่อนและข้อกำหนดจำเพาะเป็นส่วนสำคัญของโครงการตัดเฉือนใดๆ โดยจะกำหนดความเบี่ยงเบนที่ยอมรับได้จากขนาดในอุดมคติ และกำหนดความแม่นยำที่จำเป็นสำหรับผลิตภัณฑ์สำเร็จรูป ต่อไปนี้เป็นรายละเอียดเพิ่มเติม:

ด้าน | การเจาะ | น่าเบื่อ |

ความคลาดเคลื่อนและข้อมูลจำเพาะ | ต้องเลือกใช้ดอกสว่านอย่างระมัดระวัง และอาจต้องมีกระบวนการเพิ่มเติม เช่น การรีม เพื่อให้ได้พิกัดความเผื่อที่มากขึ้น | ให้ความแม่นยำที่เหนือกว่าและเหมาะกว่าสำหรับพิกัดความเผื่อที่แคบอย่างยิ่งและข้อกำหนดด้านมิติเฉพาะ |

ความแม่นยำของมิติและการตกแต่งพื้นผิวมีความสำคัญอย่างยิ่งต่อการทำงานและความสวยงามของชิ้นส่วนที่กลึง พิจารณาว่าปัจจัยเหล่านี้สอดคล้องกับวัตถุประสงค์ของโครงการของคุณอย่างไร:

ด้าน | การเจาะ | น่าเบื่อ |

การตกแต่งพื้นผิวและความแม่นยำของมิติ | ผิวสำเร็จอาจไม่ตรงตามข้อกำหนดที่มีความแม่นยำสูง | ให้การตกแต่งพื้นผิวที่ยอดเยี่ยมและความแม่นยำของขนาด เหมาะสำหรับการใช้งานที่สำคัญ |

วัสดุที่แตกต่างกันทำให้เกิดความท้าทายและคุณลักษณะในการตัดเฉือนที่แตกต่างกัน การเลือกใช้วัสดุส่งผลต่อความเหมาะสมในการเจาะหรือการคว้าน:

ด้าน | การเจาะ | น่าเบื่อ |

ประเภทของวัสดุ | เหมาะสำหรับวัสดุหลายชนิดแต่อาจต้องใช้วัสดุดอกสว่านและการเคลือบที่แตกต่างกัน | เหมาะกว่าสำหรับวัสดุที่ความเที่ยงตรงและผิวสำเร็จเป็นสิ่งสำคัญ เช่น โลหะและวัสดุผสม |

พิจารณาความลึกและขนาดของรูที่คุณต้องการสร้าง ปัจจัยเหล่านี้ส่งผลต่อการเลือกระหว่างการเจาะและการคว้าน:

ด้าน | การเจาะ | น่าเบื่อ |

ขนาดและความลึกของรู | เหมาะสำหรับรูขนาดเล็กที่มีความลึกจำกัด | เหมาะอย่างยิ่งสำหรับการขยายรูที่มีอยู่และการตัดเฉือนรูที่ใหญ่และลึกยิ่งขึ้นด้วยความแม่นยำ |

ปริมาณการผลิตและความเร็วที่ต้องการในการดำเนินการตัดเฉือนของคุณคือข้อพิจารณาที่สำคัญ:

ด้าน | การเจาะ | น่าเบื่อ |

ปริมาณและความเร็วการผลิต | เหมาะอย่างยิ่งสำหรับการตั้งค่าการผลิตปริมาณมากพร้อมการสร้างรูที่รวดเร็ว | เหมาะสำหรับปริมาณการผลิตที่น้อยกว่าหรือการใช้งานเฉพาะทางที่ต้องการความแม่นยำ |

ตรวจสอบให้แน่ใจว่าคุณมีอุปกรณ์และเครื่องมือที่จำเป็นสำหรับกระบวนการตัดเฉือนที่คุณเลือก:

ด้าน | การเจาะ | น่าเบื่อ |

อุปกรณ์และเครื่องมือที่มีอยู่ | ต้องใช้เครื่องเจาะและดอกสว่านที่เหมาะสม | ต้องใช้เครื่องจักรคว้านและด้ามกลึงคว้านแบบพิเศษ |

ในการตัดเฉือน CNC ทางเลือกระหว่างการคว้านและการเจาะขึ้นอยู่กับความสมดุลที่ละเอียดอ่อนระหว่างความแม่นยำและประสิทธิภาพ การคว้านเป็นเลิศในการบรรลุพิกัดความเผื่อที่แคบและการเก็บผิวสำเร็จที่ไร้ที่ติ ในขณะที่การเจาะเป็นทางเลือกที่ควรทำสำหรับการสร้างรูอย่างรวดเร็ว

ช่างเครื่อง CNC และวิศวกรต้องประเมินความต้องการของโครงการอย่างรอบคอบเพื่อตัดสินใจเลือกที่ถูกต้องและผลิตชิ้นส่วนคุณภาพสูงสำหรับหลายอุตสาหกรรม เมื่อเทคโนโลยีก้าวหน้าไป เทคนิคการตัดเฉือน CNC ก็จะมีการพัฒนา ทำให้มีความแม่นยำและประสิทธิภาพมากยิ่งขึ้นในการคว้านและการเจาะ

CNC Yangsen เป็นพันธมิตรที่คุณไว้วางใจในการเดินทางครั้งนี้ โดยนำเสนอเครื่องมือที่แม่นยำหลากหลายประเภทและการสนับสนุนที่แน่วแน่ ด้วย CNC Yangsen ที่อยู่เคียงข้างคุณ คุณสามารถปลดล็อกศักยภาพที่แท้จริงของการตัดเฉือน CNC ได้ บรรลุระดับความแม่นยำและประสิทธิภาพที่ครั้งหนึ่งไม่สามารถจินตนาการได้