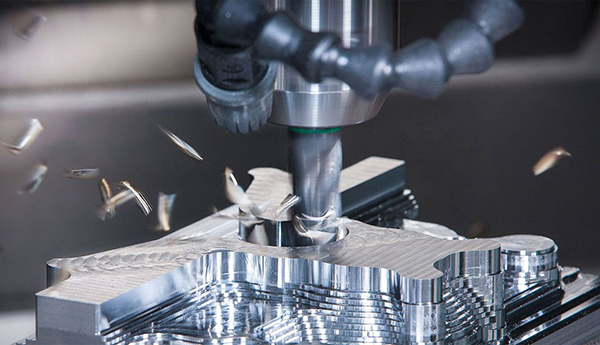

วิธีการสร้างผลิตภัณฑ์ได้รับการเปลี่ยนแปลงโดย การควบคุมเชิงตัวเลขด้วยคอมพิวเตอร์ (CNC)ซึ่งเป็นเทคนิคการผลิตที่ใช้กันอย่างแพร่หลาย มีการใช้เครื่องจักรที่ควบคุมด้วยคอมพิวเตอร์เพื่อผลิตชิ้นส่วนและส่วนประกอบที่แม่นยำและซับซ้อนโดยใช้วัสดุต่างๆ

การตัดเฉือน CNC ต้องอาศัยการเลือกวัสดุที่ถูกต้องเป็นอย่างมาก คุณลักษณะต่างๆ เช่น ความแข็ง ความเหนียว และความสามารถในการแปรรูปส่งผลต่อกระบวนการตัดเฉือนในลักษณะที่แตกต่างกัน เนื่องจากความแตกต่างระหว่างวัสดุต่างๆ

การตัดเฉือน CNC จำเป็นต้องพิจารณาอย่างรอบคอบในการเลือกวัสดุ และต้องมีการประเมินปัจจัยต่างๆ นอกจากนี้ยังมีวัสดุเฉพาะที่ใช้บ่อยในกระบวนการนี้ โดยจะครอบคลุมถึงคุณสมบัติ ประโยชน์ และการใช้งานของพวกมัน

อุตสาหกรรมเครื่องจักรกลซีเอ็นซีมักใช้เหล็กกล้าไร้สนิมเป็นวัสดุ ความนิยมเกิดจากความทนทาน ต้านทานการกัดกร่อนได้ดีเยี่ยม และทนต่ออุณหภูมิสูงได้ ส่วนประกอบภายใต้สภาวะที่ท้าทาย แรงกดดันสูง หรือการสึกหรอเป็นประจำควรทำจากเหล็กกล้าไร้สนิมเนื่องจากการนำความร้อนและไฟฟ้าที่ดีเยี่ยม อุตสาหกรรมต่าง ๆ ใช้วัสดุอเนกประสงค์นี้กันอย่างแพร่หลาย ความเก่งกาจของวัสดุนี้มาจากความสะดวกในการตัดเฉือน ซึ่งทำให้เหมาะสำหรับการใช้งานที่หลากหลาย

เหล็กกล้าไร้สนิมพบการใช้งานในผลิตภัณฑ์ต่างๆ เนื่องจากความแข็งแรงและความทนทาน ได้แก่ เครื่องมือแพทย์ เครื่องจักรแปรรูปอาหาร ชิ้นส่วนยานยนต์ และเครื่องจักรก่อสร้าง ด้วยการใช้วัสดุที่มีความสม่ำเสมอ การตัดเฉือน CNC สามารถให้ประโยชน์เพิ่มเติมในด้านความแม่นยำและความเร็ว

อะลูมิเนียมน้ำหนักเบาเป็นพิเศษและทนทานทำให้เป็นวัสดุที่ใช้ตัดเฉือน CNC ที่รู้จักกันดีในอุตสาหกรรมการผลิต ความนิยมในการใช้งานในยุคปัจจุบัน เช่น เครื่องใช้ไฟฟ้า หุ่นยนต์ อุปกรณ์ทางการแพทย์ การบินและอวกาศ และอุตสาหกรรมยานยนต์ เป็นผลมาจากคุณสมบัติเหล่านี้

เหมาะสำหรับวัตถุประสงค์ในการตัดเฉือนและมีค่าการนำความร้อนและไฟฟ้าสูงพร้อมกับความต้านทานการกัดกร่อนที่น่าประทับใจ นอกจากนี้ เนื่องจากความอ่อนตัวและความยืดหยุ่น จึงสามารถแปลงเป็นการกำหนดค่าและขนาดต่างๆ ได้อย่างราบรื่น

เพื่อรับประกันคุณสมบัติทางกลและทางกายภาพที่ต้องการสำหรับการใช้งานที่ต้องการ สิ่งสำคัญคือต้องพิจารณาอย่างรอบคอบเมื่อเลือกโลหะผสมอลูมิเนียม กระบวนการตัดเฉือน CNC ทำให้สามารถควบคุมรูปร่าง ขนาด และค่าความคลาดเคลื่อนได้อย่างแม่นยำ

อะลูมิเนียมเป็นวัสดุที่มีความอเนกประสงค์และใช้กันอย่างแพร่หลายในการผลิต ซึ่งอธิบายถึงการใช้อย่างแพร่หลายในวัสดุที่ใช้ตัดเฉือน CNC

การตัดเฉือน CNC มักใช้ไททาเนียมเนื่องจากความทนทานต่อการกัดกร่อนที่เหนือกว่า น้ำหนักเบา และมีความแข็งแรงสูง ด้วยคุณสมบัติที่แตกต่างเช่นเดียวกับที่มีอยู่ วัสดุนี้มีประโยชน์อย่างมากในอุตสาหกรรมการบินและอวกาศ การแพทย์ และยานยนต์

แม้ว่าวัสดุที่ใช้ตัดเฉือน CNC จะมีราคาสูง แต่ไททาเนียมก็มีความโดดเด่นเนื่องจากความสามารถพิเศษในการสร้างรูปแบบต่างๆ และสร้างชิ้นส่วนที่ซับซ้อนซึ่งยึดตามเกณฑ์ความคลาดเคลื่อนที่เข้มงวด ในการตัดเฉือน CNC การใช้ไทเทเนียมสามารถให้คุณสมบัติที่หลากหลายของวัสดุได้เนื่องจากความทนทาน ความแข็งแรง และความเหนียวที่น่าทึ่ง นอกจากนี้ วัสดุนี้ยังคงความแข็งแรงแม้ในสภาพแวดล้อมที่มีอุณหภูมิสูงและเข้ากันได้ทางชีวภาพเช่นกัน ทำให้เป็นที่ต้องการอย่างยิ่งสำหรับการปลูกถ่ายทางการแพทย์

การใช้งานด้านการบินและอวกาศจำนวนมากเลือกใช้เนื่องจากอัตราส่วนความแข็งแรงต่อน้ำหนักสูง ความทนทานไม่ได้ลดลงเมื่อลดน้ำหนัก

การตัดเฉือน CNC มักเกี่ยวข้องกับการใช้ทองแดงเป็นวัสดุ เนื่องจากการนำไฟฟ้า ความอ่อนตัว และการนำความร้อนที่ดีเยี่ยม ความเหนียวที่ยอดเยี่ยมทำให้สามารถขึ้นรูปเป็นการออกแบบที่ซับซ้อนและรูปทรงที่ซับซ้อนได้อย่างง่ายดาย

ความสามารถของทองแดงในการทนต่ออุณหภูมิสูงและความต้านทานการกัดกร่อนที่ยอดเยี่ยมทำให้เป็นตัวเลือกยอดนิยมสำหรับงานอุตสาหกรรม วัสดุนี้เหมาะอย่างยิ่งสำหรับการผลิตชิ้นส่วนคุณภาพเยี่ยม เช่น คอนเนคเตอร์ไฟฟ้า ฮีตซิงก์ และตัวเซ็นเซอร์ ความต้านทานต่อสารเคมีที่สูงขึ้นของทองแดงหมายความว่าเป็นที่ต้องการมากกว่าตัวเลือกอื่นๆ สำหรับการตัดเฉือนชิ้นส่วนที่สัมผัสกับสภาพแวดล้อมที่กัดกร่อน เป็นตัวเลือกแทนวัสดุอย่างเช่น อะลูมิเนียม

การตัดเฉือน CNC มักจะใช้ทองเหลืองเป็นวัสดุ เนื่องจากความสามารถในการแปรรูปที่ยอดเยี่ยมและคุณสมบัติที่หลากหลาย ส่วนผสมของคุณสมบัติทางไฟฟ้า ความร้อน และทางกลในโลหะผสมทองแดงและสังกะสีนี้ไม่มีใครเทียบได้ แอพพลิเคชั่นต่างๆ มากมายจะได้ประโยชน์จากคุณสมบัติเหล่านี้

สภาพแวดล้อมทางทะเล ส่วนประกอบไฟฟ้าและประปา ตลอดจนงานตกแต่ง มักใช้ทองเหลืองเนื่องจากความสามารถในการต้านทานการกัดกร่อน นอกจากนี้ทองเหลืองยังมีความอ่อนตัวสูงและสามารถขึ้นรูปเป็นรูปทรงที่ซับซ้อนได้อย่างสะดวก สิ่งนี้ทำให้เป็นหนึ่งในตัวเลือกอันดับต้น ๆ สำหรับการตัดเฉือน CNC

การประมวลผลทองเหลืองอย่างมีประสิทธิภาพด้วยเครื่องจักรซีเอ็นซีต้องใช้ความรู้เฉพาะทางและการจัดการอย่างระมัดระวัง สามารถผลิตชิ้นส่วนขนาดใหญ่ที่มีความแม่นยำคุณภาพสูงได้ปริมาณด้วยเครื่องมือที่เหมาะสม บางทีข้อได้เปรียบที่สำคัญที่สุดของการใช้ทองเหลืองในการตัดเฉือน CNC ก็คือความสามารถในการจ่ายและการจัดหาที่ง่ายเมื่อเทียบกับวัสดุอื่นๆ รวมถึงเหล็กกล้าไร้สนิมและไททาเนียม

โลหะผสมเหล็กและเหล็กกล้าคาร์บอนเป็นวัสดุที่ใช้ตัดเฉือน CNC ในอุตสาหกรรมต่างๆ เนื่องจากความแข็งแกร่งและความสามารถในการขึ้นรูปที่เหนือกว่า เหล็กกล้าคาร์บอนและโลหะผสมที่เกี่ยวข้องจึงเหมาะอย่างยิ่งสำหรับการใช้งานที่หลากหลาย นอกจากนี้ยังสามารถใช้กับเทคนิคการอบชุบด้วยความร้อนแบบต่างๆ ซึ่งช่วยปรับปรุงคุณภาพเชิงกลให้ดียิ่งขึ้น เหล็กกล้าคาร์บอนยังมีราคาสมเหตุสมผลเมื่อเทียบกับโลหะ CNC อื่นๆ

ตรงกันข้ามกับสสารอย่างเหล็กกล้าไร้สนิมหรืออะลูมิเนียม เหล็กกล้าคาร์บอนและโลหะผสมนั้นไม่ทนทานต่อการกัดกร่อนโดยเนื้อแท้ นอกจากนี้ รูปลักษณ์ที่ไม่สวยงามอาจไม่เหมาะสมสำหรับการใช้งานด้านสุนทรียภาพ

อย่างไรก็ตาม เหล็กกล้าคาร์บอนและโลหะผสมมีประโยชน์หลากหลาย เช่น เป็นตัวยึดเชิงกลและส่วนประกอบโครงสร้าง เช่น คาน วัสดุเหล่านี้ยังคงเป็นที่ต้องการเนื่องจากความแข็งแรง ราคาย่อมเยา และความสามารถในการแปรรูปในอุตสาหกรรมและการผลิตหลายประเภท แม้ว่าจะมีข้อเสียก็ตาม

แมกนีเซียมพบการใช้งานที่หลากหลายในฐานะวัสดุในการตัดเฉือน CNC ด้วยความสามารถในการขึ้นรูปที่ยอดเยี่ยม พร้อมกับน้ำหนักเบาแต่แข็งแกร่งอย่างเหลือเชื่อในแง่ของความสามารถในการรับน้ำหนัก วัสดุนี้จึงถูกใช้อย่างกว้างขวางในการสร้างชิ้นส่วนที่ต้องการทั้งความแข็งแกร่งและน้ำหนักที่น้อย

ความหนาแน่นของแมกนีเซียม 1.7 ก./ลบ.ซม. ทำให้น้ำหนักเบากว่าเหล็กถึงสี่เท่า ธุรกิจการบินและอวกาศพบว่าเป็นความต้องการที่ยอดเยี่ยม การใช้งานกลางแจ้งเหมาะอย่างยิ่งสำหรับแมกนีเซียมเนื่องจากทนทานต่อการกัดกร่อนได้ดีเยี่ยม

ช่างเครื่อง CNC ต้องใช้ความระมัดระวังเป็นพิเศษเมื่อทำงานกับแมกนีเซียมเนื่องจากติดไฟได้ ความสามารถในการระบายความร้อนที่ดีของแมกนีเซียมทำให้เป็นตัวเลือกที่ยอดเยี่ยมสำหรับชิ้นส่วนที่ต้องการการนำความร้อนที่เชื่อถือได้

หลายคนในอุตสาหกรรมเครื่องจักรกลซีเอ็นซีชอบ ABS (อะคริโลไนไตรล์ บิวทาไดอีน สไตรีน) เนื่องจากความแข็งแรงที่โดดเด่นและความสามารถในการทนต่อแรงกระแทกในขณะที่ยังคงความทนทาน การจัดการเทอร์โมพลาสติกโพลิเมอร์เช่นนี้สามารถทำได้โดยไม่ยากผ่านหลายวิธี รวมถึงแต่ไม่จำกัดเพียงการกัดหรือการเจาะโดยใช้อุปกรณ์พิเศษ เช่น เครื่อง CNC

รูปร่างที่ซับซ้อนสามารถทำได้ง่ายด้วยการขึ้นรูปวัสดุ ABS ซึ่งให้ความมั่นคงด้านมิติที่โดดเด่น นอกจากนี้ น้ำหนักเบาและมีระดับความเป็นพิษต่ำ – คุณสมบัติเหล่านี้ทำให้มีความเป็นไปได้ที่จะใช้ในการสร้างวัตถุที่มีรายละเอียดหลายอย่าง รวมถึงแต่ไม่จำกัดเพียงของใช้ในครัวเรือน เช่น ของเล่นหรืออุปกรณ์อิเล็กทรอนิกส์

เนื่องจากมีความแข็งแรง อายุการใช้งานยาวนาน และทนต่อการขีดข่วนได้ดี ไนลอนจึงเป็นอีกหนึ่งวัสดุที่ใช้บ่อยสำหรับการตัดเฉือน CNC เนื่องจากทนทานต่อความร้อนสูงและการสัมผัสสารเคมี จึงเป็นวัสดุที่มีคุณค่าสำหรับการใช้งานหลายประเภท

ไนลอนเหมาะสำหรับการใช้งานในอุตสาหกรรมยานยนต์ การบินและอวกาศ และการแพทย์ เนื่องจากสามารถกลึงได้ง่ายเพื่อสร้างชิ้นงานที่ซับซ้อนพร้อมคุณสมบัติที่ดี

ไนลอนสามารถใช้แทนชิ้นส่วนบางส่วนที่เปราะบางต่อการสึกหรอในสภาพแวดล้อมที่ไม่เป็นมิตร และยังเป็นตัวเลือกที่มีราคาย่อมเยามากกว่าโลหะ

PMMA อะคริลิก หรือที่เรียกกันทั่วไปว่าแก้วอะคริลิก เป็นวัสดุที่ใช้ในการตัดเฉือน CNC ที่ใช้กันอย่างแพร่หลายเนื่องจากความสามารถรอบด้าน ความทนทาน และความชัดเจนของแสง ด้วยความทนทานต่อแรงกระแทกสูง PMMA อะคริลิกจึงยอดเยี่ยมสำหรับการใช้งานที่ต้องการความแข็งแรงในระดับที่สูงกว่าแก้วแบบดั้งเดิม และมีโอกาสน้อยที่จะแตกหักหรือแตกเป็นเสี่ยงๆ

อะคริลิกมีจุดหลอมเหลวต่ำ ทำให้ขึ้นรูปได้ง่าย จึงเป็นตัวเลือกยอดนิยมสำหรับการผลิตผลิตภัณฑ์ต่างๆ รวมถึงป้าย จอแสดงผล เลนส์ และอุปกรณ์ให้แสงสว่าง นอกจากนี้ PMMA อะคริลิกยังสามารถทำสี พิมพ์ หรือเคลือบได้ง่าย ทำให้เป็นตัวเลือกยอดนิยมสำหรับการตกแต่งและงานศิลปะ

วัสดุยังสามารถขึ้นรูปเป็นรูปทรงหรือโครงสร้างที่ซับซ้อนได้ด้วยความแม่นยำสูงโดยใช้เครื่องกัด CNC โดยมีการสูญเสียน้อยที่สุด ด้วยความคงตัวทางความร้อนสูงและการตัดเฉือนที่ง่าย PMMA Acrylic จึงเป็นตัวเลือกที่ยอดเยี่ยมสำหรับการใช้งานที่หลากหลาย

อะคริลิกเทอร์โมพลาสติก PEEK เป็นวัสดุที่ใช้บ่อยในการกลึง CNC นี่เป็นผลจากคุณสมบัติที่เป็นเอกลักษณ์ PEEK ย่อมาจาก polyether ether ketone

เป็นที่ทราบกันดีว่าวัสดุชนิดนี้มีความทนทานต่อความร้อนสูง ทนทานต่อสารเคมีเป็นพิเศษ และคุณสมบัติเชิงกลที่ดีเยี่ยม เป็นวัสดุที่สมบูรณ์แบบสำหรับการใช้งานที่ต้องสัมผัสกับอุณหภูมิสูงอย่างต่อเนื่อง สารเคมีที่มีฤทธิ์กัดกร่อน หรือความเครียดทางกลที่สำคัญเนื่องจากคุณลักษณะเหล่านี้

PEEK เป็นตัวเลือกวัสดุที่ดีสำหรับผลิตภัณฑ์ที่มีความแม่นยำซึ่งจำเป็นต้องปฏิบัติตามเกณฑ์ความคลาดเคลื่อนที่เข้มงวด เนื่องจากความเสถียรของมิติ ค่าสัมประสิทธิ์การขยายตัวทางความร้อนต่ำ และความต้านทานการคืบที่ดี นอกจากนี้ อะคริลิก PEEK ที่เข้ากันได้ทางชีวภาพมักถูกใช้ในการใช้งานด้านเภสัชกรรมและการแพทย์

เพื่อให้ได้ผลลัพธ์ที่น่าพอใจในการตัดเฉือน CNC เราต้องพิจารณาปัจจัยด้านสิ่งแวดล้อมและเลือกวัสดุที่เหมาะสมตามนั้น ประสิทธิภาพของผลิตภัณฑ์สำเร็จรูปรวมถึงวัสดุที่เหมาะสมสำหรับการผลิตนั้นขึ้นอยู่กับการตัดเฉือนที่ใด

เครื่องมือและอุปกรณ์ตัดเฉือนทำงานได้ดีเพียงใดอาจได้รับผลกระทบจากอุณหภูมิ ความชื้น และคุณภาพอากาศแวดล้อม น้ำมันตัดกลึงและสารหล่อลื่นที่ใช้ควรเข้ากันได้กับวัสดุ การทนทานต่อความเครียดและความร้อนที่เกิดขึ้นระหว่างการตัดเฉือนเป็นสิ่งสำคัญ

ยิ่งไปกว่านั้น สภาพแวดล้อมที่ไม่เปลี่ยนแปลงและมีเสถียรภาพเป็นสิ่งสำคัญเพื่อให้แน่ใจว่าไม่มีการปรับเปลี่ยนใด ๆ เกิดขึ้นซึ่งอาจส่งผลกระทบต่อคุณภาพของผลิตภัณฑ์ขั้นสุดท้าย ดังนั้น เมื่อพิจารณาถึงสภาพแวดล้อมของการตัดเฉือนล่วงหน้าแล้ว เราสามารถตัดสินใจได้อย่างรอบรู้ในการเลือกวัสดุการตัดเฉือน CNC ที่เหมาะสมสำหรับการใช้งานของพวกเขา

น้ำหนักของชิ้นส่วนเป็นปัจจัยสำคัญอีกประการหนึ่งที่ต้องพิจารณาก่อนเลือกวัสดุการตัดเฉือน CNC น้ำหนักของชิ้นส่วนมีผลอย่างมากต่อความแข็งแรงของวัสดุที่จำเป็นสำหรับการผลิต ยิ่งน้ำหนักมากเท่าใด แรงและความเค้นที่วัสดุต้องทนต่อก็จะยิ่งมากขึ้นเท่านั้น

การเลือกวัสดุที่มีน้ำหนักเบาเกินไปจะลดความทนทาน ในขณะที่วัสดุที่มีน้ำหนักมากเกินไปจะเพิ่มการสึกหรอให้กับเครื่อง การพิจารณาขีดจำกัดน้ำหนักของกระบวนการตัดเฉือนเป็นสิ่งสำคัญเช่นกัน เพื่อให้แน่ใจว่าเครื่องจักรสามารถรองรับน้ำหนักของชิ้นส่วนระหว่างการกัด การตัด หรือการเจาะ

ดังนั้น การเข้าใจน้ำหนักชิ้นส่วนจะช่วยให้ผู้ควบคุมเครื่องจักรเลือกวัสดุที่เหมาะสมและปรับกระบวนการตัดเฉือน CNC ให้เหมาะสม เมื่อพิจารณาจากน้ำหนักของชิ้นส่วนแล้ว ผู้ควบคุมเครื่องจักรจะต้องแน่ใจว่าพวกเขาผลิตชิ้นส่วนที่แข็งแรงและทนทานที่สามารถทนต่อการสึกหรอและความเครียดที่สำคัญได้

การพิจารณาการทนความร้อนเป็นสิ่งสำคัญเนื่องจากช่วยให้วัสดุสามารถทนต่ออุณหภูมิสูงได้โดยไม่เสียหาย สิ่งนี้รับประกันว่าส่วนประกอบของเครื่องจักรยังคงทำงานได้อย่างมีประสิทธิภาพโดยไม่เกิดข้อผิดพลาด วัสดุที่ทนความร้อนได้ดีเยี่ยม เช่น เหล็กกล้าไร้สนิม เป็นตัวอย่างที่เหมาะสมที่สุด สามารถทนต่ออุณหภูมิที่รุนแรงและสภาพแวดล้อมที่รุนแรงได้โดยไม่เสื่อมสภาพ

นอกจากนี้ ความต้านทานความร้อนยังจำเป็นเมื่อทำส่วนประกอบที่ต้องการการบำรุงรักษาความทนทานในระหว่างการทำงานที่อุณหภูมิสูงหรือการเชื่อม การใช้งานเหล่านี้สามารถใช้โลหะผสมทนความร้อน เช่น โลหะผสมไททาเนียมและโลหะผสมนิกเกิล

เมื่อตัดสินใจเลือกวัสดุสำหรับการตัดเฉือน CNC สิ่งสำคัญคือต้องพิจารณาการนำไฟฟ้าและความต้องการแม่เหล็ก การนำไฟฟ้าเป็นสิ่งที่ขาดไม่ได้ในการใช้งานอิเล็กทรอนิกส์ต่างๆ เนื่องจากเป็นตัวกำหนดว่าวัสดุต่างๆ สามารถนำกระแสไฟฟ้าได้ดีเพียงใด เพื่อแสดงให้เห็น ภายในสาขาการบินและอวกาศ ส่วนประกอบเฉพาะต้องการวัสดุที่มีค่าการนำไฟฟ้าสูงเพื่อให้แน่ใจว่าการสื่อสารและการส่งผ่านพลังงานมีประสิทธิภาพ

ในทำนองเดียวกันข้อกำหนดเบื้องต้นเกี่ยวกับแม่เหล็กเกี่ยวข้องกับคุณลักษณะของสารที่ช่วยให้ทำงานในสนามแม่เหล็กได้ ด้วยเหตุนี้ จึงเห็นความจำเป็นของเทคโนโลยีนี้ในอุตสาหกรรมต่างๆ เช่น หุ่นยนต์และอุปกรณ์ทางการแพทย์ ประสิทธิภาพและความยั่งยืนของผลิตภัณฑ์อาจได้รับผลกระทบอย่างมากจากการเลือกวัสดุการตัดเฉือน CNC ทั้งนี้ขึ้นอยู่กับการใช้งาน

ดังนั้นจึงจำเป็นอย่างยิ่งที่จะต้องประเมินคุณสมบัติทางไฟฟ้าและแม่เหล็กของวัสดุแต่ละชนิด และพิจารณาว่าวัสดุเหล่านั้นสอดคล้องกับวัตถุประสงค์การใช้งาน แนวทางการออกแบบ และฟังก์ชันการทำงานอย่างไร

ความแข็งเป็นปัจจัยสำคัญที่ต้องพิจารณาเมื่อเลือกวัสดุการตัดเฉือน CNC ที่เหมาะสม เนื่องจากจะส่งผลโดยตรงต่อความสามารถของวัสดุในการทนต่อการสึกหรอ การเสียรูป และการเสียดสี

ความแข็งของวัสดุมีอิทธิพลต่อประสิทธิภาพและคุณภาพของกระบวนการตัดเฉือน CNC ในการตัดเฉือน CNC เครื่องมือตัดจะใช้แรงกดกับวัสดุ ทำให้เกิดการเปลี่ยนแปลงทางกายภาพ ระดับความแข็งมีบทบาทสำคัญในประสิทธิภาพของเครื่องมือตัดและความสามารถในการลดเวลาการตัดเฉือน

การเลือกวัสดุที่อ่อนเกินไปอาจส่งผลให้เครื่องมือตัดได้เร็วกว่าวัสดุ ซึ่งนำไปสู่ผลิตภัณฑ์คุณภาพต่ำ เครื่องจักรและเครื่องมือเสียหาย และเพิ่มต้นทุนเครื่องมือและการผลิต วัสดุที่มีความแข็งมากเกินไปอาจส่งผลให้เครื่องมือสึกหรอในช่วงแรก ซึ่งลดประสิทธิภาพการผลิตและเพิ่มต้นทุนเครื่องมือในขณะที่เพิ่มเวลาการตัดเฉือน

การตัดเฉือน CNC ทำให้เกิดการปฏิวัติในธุรกิจการผลิต และการเลือกสารที่เหมาะสมเป็นสิ่งสำคัญเพื่อให้ได้ผลลัพธ์ในอุดมคติ ตามที่ระบุไว้ในคู่มือนี้ มีวัสดุมากมายให้เลือก ซึ่งแต่ละอย่างก็แสดงคุณภาพและคุณสมบัติที่แตกต่างกันไป

บทความนี้ มี ให้แสงสว่างแก่วัสดุทั่วไปที่ใช้ในการตัดเฉือน CNC พิจารณา ปัจจัยเช่น; สภาพแวดล้อมการตัดเฉือน น้ำหนักชิ้นส่วน ความต้านทานความร้อน การนำไฟฟ้า ข้อกำหนดด้านแม่เหล็กและความแข็ง ก่อนจะเลือกอย่างใดอย่างหนึ่ง เพื่อให้ได้ประสิทธิภาพและความทนทานสูงสุด สิ่งสำคัญคือต้องแสวงหา ผู้เชี่ยวชาญด้านซีเอ็นซี คำแนะนำเมื่อใดก็ตามที่คุณไม่แน่ใจเกี่ยวกับบางสิ่งบางอย่างและเลือกเฉพาะวัสดุคุณภาพสูง