ในยุคการผลิตสมัยใหม่นี้ ความเที่ยงตรงและประสิทธิภาพเป็นสิ่งสำคัญ การตัดเฉือนมีบทบาทสำคัญในการขึ้นรูปและการเก็บผิวละเอียดวัสดุเพื่อสร้างส่วนประกอบที่ซับซ้อนและแม่นยำ

ตั้งแต่อุตสาหกรรมยานยนต์ไปจนถึงการบินและอวกาศ การตัดเฉือนถือเป็นหัวใจสำคัญของวิศวกรรมสมัยใหม่ ช่วยให้สามารถผลิตชิ้นส่วนที่ซับซ้อนได้ด้วยความแม่นยำสูง

บทความนี้จะครอบคลุมถึงการดำเนินการตัดเฉือนเก้าประเภทที่จำเป็นสำหรับการเปลี่ยนวัตถุดิบให้เป็นผลิตภัณฑ์สำเร็จรูป

การกลึงเป็นกระบวนการตัดเฉือนที่เครื่องมือตัดซึ่งโดยทั่วไปจะเป็นดอกสว่านที่ไม่หมุน จะเคลื่อนที่เป็นเส้นตรงในขณะที่ชิ้นงานหมุน การดำเนินการนี้ใช้เพื่อขจัดวัสดุออกจากเส้นผ่านศูนย์กลางภายนอกของชิ้นงานที่กำลังหมุนเป็นหลัก ทำให้เกิดรูปทรงทรงกระบอกที่มีขนาดที่แม่นยำ

หน้าที่หลักของการกลึงคือการสร้างพื้นผิวที่เรียบและแม่นยำ และเพื่อให้ได้รูปทรงและขนาดของชิ้นงานตามที่ต้องการ

อุปกรณ์หลักที่ใช้ในการกลึงคือเครื่องกลึง เครื่องกลึงประกอบด้วยส่วนประกอบสำคัญหลายประการ รวมถึงส่วนฐาน หัวท้าย ส่วนรองรับ และสปินเดิล

ชิ้นงานติดตั้งอยู่บนแกนหมุนซึ่งจะหมุนด้วยความเร็วต่างๆ เครื่องมือตัดจะยึดไว้กับแคร่และสามารถเคลื่อนย้ายได้ในแนวนอนและแนวตั้งเพื่อดำเนินการต่างๆ

1. เผชิญหน้า: กระบวนการนี้เกี่ยวข้องกับการตัดส่วนปลายของชิ้นงานเพื่อสร้างพื้นผิวเรียบตั้งฉากกับแกน การกลึงปาดมักเป็นขั้นตอนแรกในกระบวนการกลึงเพื่อให้แน่ใจว่าชิ้นงานมีหน้าตัดที่สะอาดและเป็นรูปสี่เหลี่ยม

2. การพรากจากกัน: หรือที่เรียกกันว่าการตัดออก การกลึงตัดเป็นกระบวนการตัดส่วนหนึ่งของชิ้นงานออกจนหมดโดยการป้อนเครื่องมือเข้าในแนวรัศมี การดำเนินการนี้ใช้เพื่อแยกชิ้นส่วนที่เสร็จแล้วออกจากวัสดุที่เหลือ

3. งานเซาะร่อง: การกลึงร่องเกี่ยวข้องกับการสร้างช่องแคบแบบฝังบนพื้นผิวชิ้นงาน สามารถทำได้ที่เส้นผ่านศูนย์กลางภายนอก เส้นผ่านศูนย์กลางภายใน หรือผิวหน้าของชิ้นงาน และมักใช้สำหรับสร้างที่นั่งโอริงหรือคุณสมบัติเฉพาะอื่นๆ

4. การทำเกลียว: กระบวนการนี้เกี่ยวข้องกับการตัดร่องเกลียวรอบเส้นผ่านศูนย์กลางภายนอกหรือภายในของชิ้นงานเพื่อสร้างเกลียว การทำเกลียวเป็นสิ่งจำเป็นสำหรับการสร้างเกลียวสกรู และสามารถทำได้โดยใช้เครื่องมือจุดเดียวหรือแม่พิมพ์ทำเกลียว

การกลึงมีการใช้กันอย่างแพร่หลายในอุตสาหกรรมต่างๆ เนื่องมาจากความอเนกประสงค์และความแม่นยำ การใช้งานทั่วไปได้แก่:

● อุตสาหกรรมยานยนต์: ผลิตส่วนประกอบเครื่องยนต์ เพลา และชิ้นส่วนทรงกระบอกอื่นๆ

● อุตสาหกรรมการบินและอวกาศ: การผลิตส่วนประกอบที่สำคัญ เช่น เพลากังหัน ชิ้นส่วนแลนดิ้งเกียร์ และตัวยึด

● อุตสาหกรรมโลหะการ: การสร้างชิ้นส่วนโลหะ เครื่องมือ และอุปกรณ์ติดตั้งตามสั่ง

● สินค้าอุปโภคบริโภค: ผลิตชิ้นส่วนสำหรับเครื่องใช้ไฟฟ้า อิเล็กทรอนิกส์ และสินค้าอุปโภคบริโภคอื่นๆ

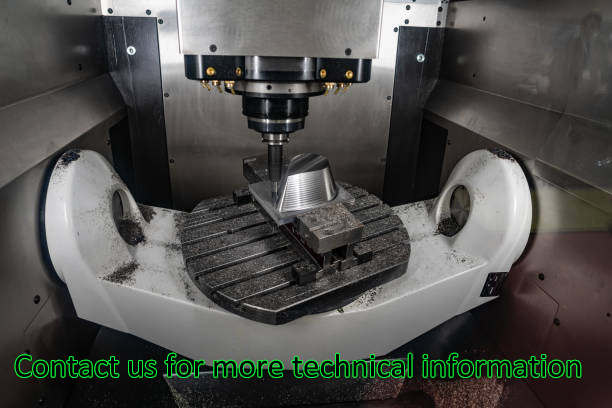

มิลลิ่ง เป็นกระบวนการตัดเฉือนที่เครื่องมือตัดแบบหมุนนำวัสดุออกจากชิ้นงานที่อยู่นิ่ง โดยหลักแล้วจะใช้ในการผลิตพื้นผิวเรียบ ช่อง และรูปทรงที่ซับซ้อนด้วยความแม่นยำสูงและการตกแต่งพื้นผิว

เครื่องกัดมีหลายประเภท ได้แก่ :

● เครื่องกัดแนวตั้ง: แกนสปินเดิลจะวางในแนวตั้ง เหมาะสำหรับการกัดปาดหน้า การกัดปลาย และการเจาะ

● เครื่องกัดแนวนอน: แกนสปินเดิลวางในแนวนอน เหมาะสำหรับการกัดขอบข้างและงานตัดหนัก

● เครื่องกัดซีเอ็นซี: เครื่องจักรควบคุมเชิงตัวเลขด้วยคอมพิวเตอร์ (CNC) มีระบบอัตโนมัติและมีความแม่นยำสูง สามารถดำเนินการกัดที่ซับซ้อนและซ้ำๆ ได้

● การกัดปาดหน้า: ตัดพื้นผิวเรียบบนชิ้นงานโดยให้เครื่องมือตัดอยู่ในตำแหน่งตั้งฉากกับพื้นผิว

● การกัดขอบ: ตัดตามแนวเส้นรอบวงของชิ้นงานโดยให้แกนของเครื่องมือตัดขนานกับพื้นผิว มักใช้ในการสร้างร่องและร่อง

● การเซาะร่อง: เกี่ยวข้องกับการตัดช่องหรือร่องสลักเข้ากับชิ้นงาน

● การเจาะ: ใช้ดอกสว่านแบบหมุนเพื่อสร้างรูในชิ้นงาน ซึ่งมักจะรวมอยู่ในเครื่องกัดเพื่อการทำงานที่หลากหลาย

การกัดถูกนำมาใช้อย่างกว้างขวางในอุตสาหกรรมต่างๆ:

● ยานยนต์: ผลิตชิ้นส่วนเครื่องยนต์ กระปุกเกียร์ และส่วนประกอบสั่งทำพิเศษ

● การบินและอวกาศ: ผลิตส่วนประกอบที่มีความแม่นยำ เช่น ใบพัดกังหันและชิ้นส่วนโครงสร้าง

● การก่อสร้าง: ผลิตชิ้นส่วนสำหรับเครื่องจักรและโครงสร้างพื้นฐาน

การเจาะ เป็นกระบวนการตัดเฉือนที่ใช้ดอกสว่านแบบหมุนเพื่อสร้างรูกลมในชิ้นงาน หน้าที่หลักของมันคือการสร้างรูทรงกระบอกที่แม่นยำและแม่นยำ ซึ่งสามารถใช้ในการยึด การประกอบ และวัตถุประสงค์อื่น ๆ

เครื่องเจาะหรือเครื่องเจาะเป็นอุปกรณ์ที่ใช้ในการขุดเจาะ ประกอบด้วยฐาน เสา โต๊ะ แกนหมุน และหัวเจาะ ชิ้นงานถูกยึดไว้บนโต๊ะ และดอกสว่านที่ติดตั้งบนแกนหมุนจะถูกหย่อนลงในวัสดุเพื่อสร้างรู

เครื่องเจาะมีหลายประเภท รวมถึงรุ่นตั้งโต๊ะ แบบตั้งพื้น และแบบแขนรัศมี ซึ่งแต่ละรุ่นมีความสามารถและความแม่นยำที่แตกต่างกัน

● การรีม: ขยายรูที่มีอยู่เพื่อให้ได้เส้นผ่านศูนย์กลางที่แม่นยำและปรับปรุงพื้นผิวสำเร็จ

● น่าเบื่อ: ขยายและปรับแต่งเส้นผ่านศูนย์กลางของรูที่มีอยู่เพื่อความแม่นยำ

● การแตะ: สร้างเกลียวภายในภายในรูเพื่อให้สามารถใส่สกรูหรือโบลท์ได้

● การตอบโต้: ขยายส่วนบนของรูให้มีเส้นผ่านศูนย์กลางเฉพาะ ช่วยให้หัวโบลต์หรือตัวยึดอยู่ในระนาบเดียวกับหรือใต้พื้นผิว

การขุดเจาะมีการใช้กันอย่างแพร่หลายในอุตสาหกรรมต่างๆ:

● ยานยนต์: การสร้างรูสำหรับส่วนประกอบเครื่องยนต์ ชิ้นส่วนแชสซี และอุปกรณ์ประกอบ

● การก่อสร้าง: เจาะรูในส่วนประกอบโครงสร้างและกรอบ

● การบินและอวกาศ: ผลิตรูที่แม่นยำในชิ้นส่วนและส่วนประกอบเครื่องบิน

● การผลิต: ผลิตและประกอบเครื่องจักรและอุปกรณ์ทั่วไป

การเจียรเป็นกระบวนการตัดเฉือนที่ใช้ล้อขัดเพื่อขจัดวัสดุออกจากพื้นผิวชิ้นงาน วัตถุประสงค์หลักคือเพื่อให้ได้พื้นผิวชิ้นส่วนโลหะที่มีความแม่นยำสูงและเรียบเนียน

เครื่องเจียรมีหลายประเภท แต่ละประเภทเหมาะสำหรับงานเฉพาะ:

● เครื่องเจียรผิว: ใช้ในการผลิตพื้นผิวเรียบเรียบ ชิ้นงานจะถูกยึดไว้บนโต๊ะที่เลื่อนไปมาได้ภายใต้ล้อขัดที่หมุนได้

● เครื่องเจียรทรงกระบอก: ออกแบบมาสำหรับการเจียรพื้นผิวทรงกระบอก ชิ้นงานหมุนในขณะที่ล้อเจียรเคลื่อนที่เพื่อสร้างรูปร่างพื้นผิวด้านนอกหรือด้านใน

● เครื่องเจียรแบบไม่มีศูนย์กลาง: ใช้สำหรับเจียรเส้นผ่านศูนย์กลางภายนอกของชิ้นงานทรงกระบอกโดยไม่ต้องใช้ศูนย์กลางในการยึดชิ้นส่วน ชิ้นงานได้รับการรองรับระหว่างล้อเจียรและล้อควบคุม

● การบดพื้นผิว: เกี่ยวข้องกับการเจียรพื้นผิวของชิ้นงานเพื่อให้ได้งานสำเร็จที่เรียบและเรียบ โดยทั่วไปใช้สำหรับตกแต่งพื้นผิวเรียบ

● การเจียรทรงกระบอก: เกี่ยวข้องกับการเจียรพื้นผิวด้านนอกหรือด้านในของชิ้นงานทรงกระบอก ใช้สำหรับเพลา ตลับลูกปืน และส่วนประกอบทรงกลมอื่นๆ

● วิธีการอื่น ๆ: ประกอบด้วยการเจียรตามรูปร่างซึ่งสร้างโปรไฟล์ที่ซับซ้อน และการเจียรแนวดิ่งซึ่งใช้สำหรับการตัดชิ้นงานลึก

การเจียรเป็นสิ่งสำคัญในอุตสาหกรรมต่างๆ:

● ยานยนต์: ผลิตชิ้นส่วนเครื่องยนต์ เกียร์ และส่วนประกอบระบบส่งกำลังที่มีพิกัดความเผื่อที่แม่นยำ

● การบินและอวกาศ: การสร้างใบพัดกังหันและส่วนประกอบสำคัญอื่นๆ ที่ต้องการความแม่นยำสูง

● การผลิต: เครื่องมือตกแต่งและขึ้นรูป แม่พิมพ์ และแม่พิมพ์

● การทำเครื่องมือและแม่พิมพ์: การสร้างเครื่องมือและแม่พิมพ์ที่มีความแม่นยำที่ใช้ในการปั๊มและขึ้นรูป

การเลื่อยเป็นกระบวนการตัดเฉือนที่ใช้ใบมีดที่มีฟันเพื่อตัดวัสดุให้เป็นรูปทรงและขนาดที่ต้องการ การใช้งานหลักคือการตัดโลหะ พลาสติก ไม้ และวัสดุอื่นๆ แบบตรงหรือเป็นมุม ซึ่งเป็นวิธีที่มีประสิทธิภาพในการแบ่งส่วนวัตถุดิบเพื่อการแปรรูปต่อไป

● เลื่อยวงเดือน: มีใบมีดแบบวนซ้ำอย่างต่อเนื่อง และเหมาะอย่างยิ่งสำหรับการตัดที่แม่นยำ ตรง หรือโค้งในชิ้นงานขนาดใหญ่หรือรูปทรงไม่สม่ำเสมอ

● เลื่อยวงเดือน: ใช้จานหมุนที่มีฟันและใช้สำหรับการตัดแบบตรงอย่างรวดเร็ว มักใช้ในการตัดแผ่นและแผง

● เลื่อยลูกสูบ: ใช้การเคลื่อนที่ของใบมีดไปมา เหมาะสำหรับการตัดท่อ แท่ง และงานรื้อถอนที่ซึ่งความแม่นยำมีความสำคัญน้อยกว่า

● การตัดตรง: วิธีการเลื่อยที่ใช้กันทั่วไป ได้แก่ การตัดตามแนวเส้นตรง

● การตัดมุม: ช่วยให้สามารถตัดมุมเฉพาะได้ มักใช้ในกรอบและงานโลหะ

● การตัดรูปร่าง: ใช้กับเลื่อยวงเดือนเพื่อสร้างรูปทรงและส่วนโค้งที่ซับซ้อน

● การตัดขวางและการริป: การตัดขวางตัดผ่านลายไม้ในขณะที่ฉีกตัดตามลายไม้

การเลื่อยมีการใช้กันอย่างแพร่หลายในหลายอุตสาหกรรม:

● การก่อสร้าง: การตัดไม้ หมุดโลหะ และท่อตามขนาดสำหรับโครงสร้างอาคาร

● งานโลหะ: การแบ่งส่วนแท่งโลหะ แผ่น และท่อสำหรับการผลิตและการตัดเฉือน

● การผลิต: การเตรียมวัตถุดิบ เช่น แผ่นพลาสติก แผ่นโลหะ และไม้ เพื่อแปรรูปต่อไป

การคว้านรูเป็นกระบวนการตัดเฉือนที่ใช้เครื่องมือฟันที่เรียกว่าเครื่องเจาะเพื่อเอาวัสดุออก เครื่องเจาะจะถูกดึงหรือดันผ่านชิ้นงาน โดยตัดวัสดุออกเพื่อให้ได้รูปทรงและขนาดที่แม่นยำ หน้าที่หลักคือการสร้างโปรไฟล์ที่ซับซ้อนและคุณสมบัติภายในหรือภายนอกที่มีความแม่นยำสูงในการผ่านครั้งเดียว

เครื่องเจาะมีสองประเภทหลัก:

● เครื่องเจาะแนวนอน: เครื่องจักรเหล่านี้ใช้การเคลื่อนที่ในแนวนอนเพื่อดึงหรือดันหัวเจาะผ่านชิ้นงาน โดยทั่วไปจะใช้กับชิ้นงานที่ยาวขึ้นและการคว้านรูภายใน

● เครื่องเจาะแนวตั้ง: เครื่องจักรเหล่านี้ทำงานด้วยการเคลื่อนที่ในแนวตั้ง เหมาะสำหรับชิ้นงานที่สั้นกว่าและการคว้านพื้นผิว ใช้พื้นที่น้อยกว่าและมักใช้สำหรับการผลิตในปริมาณมาก

● การเจาะลึกภายใน: สิ่งนี้เกี่ยวข้องกับการตัดรูปร่างภายใน เช่น ร่องสลัก ร่องสลัก และรูภายในชิ้นงาน เจาะหรือดึงผ่านรูที่เจาะไว้ล่วงหน้าเพื่อให้ได้รูปทรงที่ต้องการ

● การเจาะพื้นผิว: กระบวนการนี้จะขจัดวัสดุออกจากพื้นผิวของชิ้นงาน ทำให้เกิดคุณสมบัติต่างๆ เช่น ช่อง พื้นผิวเรียบ หรือรูปทรงที่ซับซ้อน หัวเจาะจะเคลื่อนที่ไปตามพื้นผิวของชิ้นงานในลักษณะการเคลื่อนที่เชิงเส้น

การเจาะรูถูกนำมาใช้กันอย่างแพร่หลายในอุตสาหกรรมต่างๆ เนื่องจากความสามารถในการผลิตคุณสมบัติที่แม่นยำและทำซ้ำได้:

● ยานยนต์: การผลิตเฟือง ร่องฟัน และรูกุญแจสำหรับระบบส่งกำลังและส่วนประกอบอื่นๆ

● การบินและอวกาศ: ผลิตจานกังหัน ส่วนประกอบเครื่องยนต์ และชิ้นส่วนโครงสร้างด้วยความแม่นยำสูง

● การผลิต: การสร้างโปรไฟล์ที่ซับซ้อนในชิ้นส่วนเครื่องจักร เครื่องมือ และตัวยึด

การไสและการขึ้นรูปเป็นกระบวนการตัดเฉือนที่ใช้เครื่องมือตัดจุดเดียวเพื่อสร้างพื้นผิวเรียบ ทั้งสองวิธีใช้ในการเอาวัสดุออก แต่จะแตกต่างกันในการทำงานและการใช้งาน

● เครื่องไส: เครื่องไสเป็นเครื่องจักรขนาดใหญ่ที่ชิ้นงานเคลื่อนที่ไปมาภายใต้เครื่องมือตัดที่อยู่นิ่ง โดยทั่วไปจะใช้กับชิ้นงานที่ยาวและใหญ่ขึ้น

● เครื่องไส: เครื่องไสเป็นเครื่องจักรขนาดเล็กที่เครื่องมือตัดจะเคลื่อนที่ไปมาผ่านชิ้นงานที่อยู่นิ่ง เหมาะสำหรับชิ้นงานที่สั้นและเล็ก

● ไส: เกี่ยวข้องกับชิ้นงานที่เคลื่อนที่ในแนวนอนใต้เครื่องมือตัดที่อยู่นิ่ง เหมาะอย่างยิ่งสำหรับการตัดยาวและตรงบนพื้นผิวขนาดใหญ่

● การสร้างรูปร่าง: เครื่องมือตัดจะเคลื่อนที่ในแนวนอนผ่านชิ้นงานที่อยู่นิ่ง การขึ้นรูปใช้สำหรับการตัดที่สั้นและซับซ้อนมากขึ้น

การไสและการขึ้นรูปมักใช้ใน:

● งานโลหะ: ผลิตพื้นผิวเรียบ ร่อง และร่องสลักในส่วนประกอบขนาดใหญ่

● การผลิต: สร้างชิ้นส่วนที่มีความแม่นยำสำหรับเครื่องจักรและอุปกรณ์

● การทำเครื่องมือและแม่พิมพ์: การสร้างพื้นผิวและรูปร่างที่แม่นยำในเครื่องมือและแม่พิมพ์

การตัดเฉือนด้วยการปล่อยประจุไฟฟ้า (EDM) เป็นกระบวนการตัดเฉือนรูปแบบใหม่ที่ใช้การปล่อยประจุไฟฟ้า (ประกายไฟ) เพื่อขจัดวัสดุออกจากชิ้นงาน เหมาะอย่างยิ่งสำหรับการตัดเฉือนวัสดุแข็งและรูปทรงที่ซับซ้อนซึ่งยากต่อการตัดเฉือนด้วยวิธีดั้งเดิม

● ไวร์อีดีเอ็ม: ใช้ลวดชาร์จไฟฟ้าเส้นเล็กเพื่อตัดผ่านชิ้นงาน เหมาะสำหรับการผลิตรูปทรงที่ซับซ้อนและรายละเอียดที่ละเอียด

● ซิงเกอร์ EDM: ใช้อิเล็กโทรดรูปทรงสำเร็จรูปที่จุ่มอยู่ในของเหลวอิเล็กทริกเพื่อกัดกร่อนวัสดุ เหมาะสำหรับการสร้างโพรงและรูปทรงที่ซับซ้อน

EDM ทำงานโดยการสร้างประกายไฟไฟฟ้าชุดหนึ่งระหว่างอิเล็กโทรดและชิ้นงาน ซึ่งจะกัดกร่อนวัสดุ กระบวนการนี้ควบคุมด้วยระบบ CNC เพื่อความแม่นยำ การใช้งานรวมถึงการผลิตแม่พิมพ์ แม่พิมพ์ และชิ้นส่วนที่ซับซ้อนสำหรับอุตสาหกรรมการบินและอวกาศ การแพทย์ และยานยนต์

● ข้อดี: ความแม่นยำสูง ความสามารถในการตัดเฉือนวัสดุแข็ง และความสามารถในการผลิตรูปทรงที่ซับซ้อนโดยไม่ต้องสัมผัสทางกายภาพ

● ข้อจำกัด: อัตราการขจัดวัสดุช้า การใช้พลังงานสูง และการสึกหรอของอิเล็กโทรด

การตัดด้วยเลเซอร์เป็นกระบวนการตัดเฉือนที่มีความแม่นยำซึ่งใช้ลำแสงเลเซอร์กำลังสูงในการตัด ละลาย หรือทำให้วัสดุกลายเป็นไอ มีชื่อเสียงในด้านความแม่นยำและความสามารถในการผลิตการออกแบบที่ซับซ้อนโดยสิ้นเปลืองวัสดุน้อยที่สุด

● เลเซอร์ CO2: เหมาะสำหรับการตัด แกะสลัก และคว้านวัสดุที่ไม่ใช่โลหะ เช่น ไม้ พลาสติก และแก้ว

● ไฟเบอร์เลเซอร์: ประสิทธิภาพสูงและประสิทธิผลในการตัดโลหะ รวมถึงเหล็ก อลูมิเนียม และทองเหลือง

● Nd

เลเซอร์: ใช้สำหรับงานทั้งที่เป็นโลหะและอโลหะ ให้ความหนาแน่นของพลังงานสูง

การตัดด้วยเลเซอร์เกี่ยวข้องกับการกำหนดทิศทางลำแสงเลเซอร์ที่เน้นไปที่วัสดุ ซึ่งจะดูดซับพลังงานและละลายหรือกลายเป็นไอ กระบวนการนี้ช่วยให้สามารถตัดได้สะอาดและแม่นยำด้วยความกว้างของรอยตัดที่แคบ ข้อดี ได้แก่ ความแม่นยำสูง ความบิดเบี้ยวน้อยที่สุด และความสามารถในการตัดรูปทรงที่ซับซ้อน

การตัดด้วยเลเซอร์ถูกนำมาใช้กันอย่างแพร่หลายในอุตสาหกรรมต่างๆ:

● ยานยนต์: ผลิตชิ้นส่วนและส่วนประกอบตัวถังที่ซับซ้อน

● การบินและอวกาศ: ผลิตชิ้นส่วนที่แม่นยำสำหรับเครื่องบินและยานอวกาศ

● อิเล็กทรอนิกส์: ตัดชิ้นส่วนเล็กๆ บอบบาง ให้กับอุปกรณ์

● การผลิต: สร้างรายละเอียดชิ้นส่วนเครื่องจักรและอุปกรณ์

โดยสรุป การดำเนินการตัดเฉือนมีความสำคัญในการผลิตสมัยใหม่ โดยให้ความแม่นยำและประสิทธิภาพในอุตสาหกรรมต่างๆ ตั้งแต่การกลึงและการกัดไปจนถึงเทคนิคขั้นสูง เช่น EDM และการตัดด้วยเลเซอร์ กระบวนการเหล่านี้ช่วยให้สามารถสร้างส่วนประกอบคุณภาพสูงที่ซับซ้อนได้ การมีความเข้าใจในการดำเนินงานเหล่านี้ถือเป็นสิ่งสำคัญในการขับเคลื่อนนวัตกรรมและตอบสนองความต้องการของความท้าทายด้านวิศวกรรมในปัจจุบัน